- Получение полимерных композиционных материалов

- Особенности формования полимерных композитов на основе термопластов

- Особенности формования полимерных композиционных материалов на основе реактопластов

- Некоторые проблемы производства полимерных композиционных материалов

- Способы получения композиционных материалов

- От чего зависят свойства композиционных материалов

- Материалы, используемые для получения композиционных материалов

- Некоторые методы изготовления продуктов из композитов

- Ручное формование

- Напыление

- RTM (инжекция)

- Вакуумная инфузия

- Намотка

- Пултрузия

- Прямое прессование

- Автоклавное формование

- Продукты из композитов

Получение полимерных композиционных материалов

Путем различных комбинаций связующих и наполнителей получают полимерные композиционные материалы (ПКМ) с необходимыми физико-механическими и физическими характеристиками для эксплуатации в различных условиях. Зачастую получение полимерных композиционных материалов и формование изделий из них совмещены в один процесс, что позволяет существенно снизить себестоимость изделий из полимерных композитов.

Оптимальный метод формования для каждого конкретного изделия из ПКМ определяется большим числом факторов, таких как:

- конструктивные особенности изделия;

- предназначение получаемого изделия (и соответствующие требования –чистота поверхности, точность размеров и т.д.);

- свойства и технологические возможности связующего компонента;

- структура наполнителя;

- экономические факторы (стоимость, производительность и сроки эксплуатации оборудования, трудоемкость и т.д.)

Особенности формования полимерных композитов на основе термопластов

Производительность методов получения и переработки полимерных композитов на основе термопластов в основном определяется скоростью происходящих в связующем полимере физических и физико-химических процессов при переработке:

- плавления;

- кристаллизации;

- нагрева;

- охлаждения;

- релаксации и т.д.

Полнота и характер протекания этих процессов являются во многом определяющими факторами для качества готового изделия. Кроме того на качество готовых изделий влияют и деструктивные процессы в полимере, протекающие с повышенной скоростью в результате термических и механических воздействий на материал со стороны рабочих органов машин в процессе переработки.

Необходимую форму изделию из термопласта можно придать путем развития высокоэластической или пластической деформации. Из-за высокой вязкости материала, скорость протекания процессов деформации низкая. В зависимости от физического состояния полимера в момент формования, в готовом изделии достигается различная степень неравновесности из-за неполной релаксации внутренних напряжений. Это накладывает определенные ограничения на температурный интервал эксплуатации изделий, полученных различными методами. Увеличение доли высокоэластической составляющей деформации ведет к снижению верхнего температурного предела вплоть до температуры стеклования полимера.

Особенности формования полимерных композиционных материалов на основе реактопластов

Особенность методов получения полимерных композиционных материалов на основе реактопластов состоит в сочетании физических процессов собственно формования с химическими реакциями образования трехмерных полимеров (отверждением), причем свойства изделий определяются скоростью и полнотой отверждения. Неполное отверждение обусловливает нестабильность свойств изделий из реактопластов во времени, а также протекание деструктивных процессов в готовых изделиях.

В зависимости от метода переработки, отверждение совмещается с формованием изделия (в случае прессования реактопластов, происходит после оформления изделия в полости формы (литьевое прессование, литье под давлением реактопластов) или при термической обработке сформованной заготовки (при формовании крупногабаритных изделий). Достижение необходимой полноты отверждения некоторых типов олигомеров даже в присутствии катализаторов и при повышенных температурах требует значительного времени (до нескольких часов). При этом окончательное отверждение может проводиться уже вне формующей оснастки, так как устойчивость формы приобретается задолго до полного окончания процесса отверждения.

Некоторые проблемы производства полимерных композиционных материалов

Наличие при переработке температурных перепадов по сечению изделия ведет к возрастанию структурной неоднородности и появлению дополнительных напряжений, связанных с различием в скоростях охлаждения, кристаллизации, релаксации в различных частях, а также с различной степенью отверждения (в случае реактопластов). Это обусловливает неоднородность свойств материала в изделии, что не всегда допустимо, и является причиной многих видов брака (коробления, растрескивания и др.). Существование внутренних напряжений, в первую очередь ориентационных, ограничивает также температурный интервал эксплуатации. Некоторого повышения неоднородности надмолекулярной структуры и снижения внутренних напряжений удается достигнуть благодаря термической обработке готового изделия, однако более эффективно использование методов направленного регулирования структур в процессе переработки.

При формовании изделий из полимерных композитов возможно значительное изменение структуры, а следовательно, и свойств полимера. Поэтому полученные на основе одного и того же полимера материалы и изделия могут значительно отличаться по характеристикам, если технологии у них разные. Важнейшими факторами, влияющими на структуру и свойства ПКМ, являются параметры процесса переработки:

- температура,

- давление,

- режимы нагрева и охлаждения и т.д.

Правильный учет и подбор всех технологических параметров позволяет достигнуть в готовом изделии:

- однородной структуры,

- минимального уровня остаточных напряжений (структурных, усадочных, термических),

- высокой степени завершенности процессов отверждения, кристаллизации,

Источник

Способы получения композиционных материалов

Способы получения композиционных материалов заключается в сочетании в едином материале свойств 2 х или более разнородных материалов, существенно отличающихся по своему составу, геометрической форме и свойствам.

Природные композиционные материалы чаще всего получаются при кристаллизации из расплава матрицы, которая захватывает пузырьки воздуха, жидкости или твердые фазы.

Искусственные композиционные материалы могут получать следующими методами:

Химический метод получения композиционных материалов (получают вяжущие, пеностекло и т.д.):

в) гальваностегией (покрыванием) и т.д.

Металлургический метод получения композиционных материалов. С его помощью получают все металлы.

С помощью перемешивания (бетон, раствор, стеклопластик, пластмассы и т.д.).

От чего зависят свойства композиционных материалов

От структуры и свойств матрицы, если матрица имеет плотную структуру и высокую прочность, то и композиционный материал будет обладать высокими прочностными свойствами и высоким коэффициентом конструктивного качества.

От агрегатного состояния второй фазы композиционного материала. Если вторая фаза находится в твердом состоянии, то композиционный материал будет обладать более высокими прочностными и деформационными свойствами. Если вторая фаза находится в жидком состоянии, то прочностные свойства композиционного материала будут снижаться, но будет повышаться электропроводность. Если вторая фаза будет находиться в газообразном состоянии, то при этом будет снижаться средняя плотность композиционного материала и его прочность, но будет повышаться теплоизолирующая способность.

От дисперсности (размер частиц) второй и третьей фаз. Чем тоньше дисперсность, тем меньше неоднородность, тем выше прочность композиционного материала.

Свойства композиционных материалов зависят от силы взаимодействия матрицы с поверхностью второй и третьей фаз. Если матрица химически взаимодействует со второй и третьей фазами, то в этом случае свойства композиционных материалов будут повышаться. Если матрица будет соединяться со второй фазой только физическими силами, то прочность композиционных материалов будут снижаться.

Материалы, используемые для получения композиционных материалов

В качестве матрицы для получения композиционных материалов могут использоваться минеральные и органические вяжущие, керамика, горные породы и т.д. В качестве второй и третьей фазы могут использоваться воздух, волокна стекла, ткани, фольга, песок и т.д.

Бетоны являются наиболее распространенными и наиболее изученными композиционными материалами, которые используются в различных отраслях строительства. На бетоне можно проследить и изучить все основные закономерности присущие композиционным материалам.

В настоящее время наиболее распространенными являются следующие классификации бетонов.

1. В зависимости от средней плотности все бетоны подразделяют:

а) особо плотные, т.е бетоны которые имеют ρср > 2500 кг/м 3 ;

б) тяжелые, бетоны, котоые имеют ρср =1800─2500 кг/м 3 ;

2. В зависимости от используемого вяжущего:

а) цементные бетоны (портландцемент, быстротвердеющий цемент, сульфатостойкий портландцемент, гидрофобный, пластифицированный, глиноземистый, расширяющийся, напрягающий, пуццолановый, шлаковый и другие цементы);

б) силикатные бетоны (известково-кремнезёмистые);

в) смешанные бетоны (цементно-известковые, известково-шлаковые);

г) асфальтовые бетоны (битумы в качестве вяжущего);

д) полимерные бетоны (полимерные материалы или их добавки);

е)специальные бетоны, применяемые при наличии особых требований (жаростойкий, химически стойкий, для защиты от радиации и т. д.).

3. В зависимости от назначения:

а) конструкционные бетоны, т.е. бетоны, применяемые для изготовления несущих строительных конструкций;

б) гидротехнические бетоны, т.е. бетоны, которые применяются для строительства гидротехнических сооружений (каналы, дамбы, оросительные системы, берегоукрепительные сооружения, мосты и т.д.);

в) кислотостойкие бетоны, т.е. бетоны, которые хорошо эксплуатируются при воздействии концентрированных минеральных кислот, например в химической промышленности;

г) жаростойкие бетоны, т.е. бетоны, которые выдерживают длительное воздействие высоких температур (> 500 ºС);

д) бетоны для защиты от радиоактивного излучения;

е) дорожные (асфальтовые);

Исходя из классификации бетонов, можно сделать вывод, что бетон может эксплуатироваться только в строго заданных условиях эксплуатации (в запроектированных условиях). Поэтому при проектировании бетона необходимо особое внимание уделить выбору исходных материалов для изготовления бетона, который будет эксплуатироваться в определенных условиях.

Источник

Некоторые методы изготовления продуктов из композитов

Прошлый свой пост я посвятил истории композитных материалов. Я продолжаю занимать свой досуг этой теме и сегодня хочу рассказать немного о терминах и технологиях прототипирования с использованием полимерных композитов. Если вам нечем заняться длинными зимними вечерами, то вы всегда можете смастерить из углепластиковой ткани сноуборд, корпус для мотоцикла или чехол на смартфон. Конечно, процесс может в итоге выйти дороже, нежели покупка готового продукта, но интересно что-то мастерить своими руками.

Под катом — обзор методов изготовления изделий из композитных материалов. Буду вам благодарен, если в комментариях вы меня дополните, чтобы в результате получился более полный пост.

Композиционный материал создается минимум из двух компонентов с четкой границей между ними. Есть слоистые композитные материалы — например, фанера. Во всех же других композитах можно разделить компоненты на матрицу, или связующее, и армирующие элементы — наполнители. Композиты обычно разделают по виду армирующего наполнителя или по материалу матрицы. Подробнее об использовании композитов вы можете прочитать в посте История композиционных материалов, а эта публикация посвящена методам изготовления продуктов из композитов.

Ручное формование

В случае с изготовлением изделий единичными экземплярами наиболее распространенным методом является ручное формование. На подготовленную матрицу наносится гелькоут – материал для получения хорошей отделки на внешней части армированного материала, позволяющий также подобрать цвет для изделия. Затем в матрицу укладывается наполнитель – например, стеклоткань – и пропитывается связующим. Удаляем пузырьки воздуха, ждем, пока все остынет, и дорабатываем напильником – обрезаем, высверливаем и так далее.

Этот метод широко используется для создания деталей корпуса автомобилей, мотоциклов и мопедов. То есть для тюнинга в тех случаях, когда он не ограничивается наклейкой пленки «под карбон».

Напыление

Напыление не требует раскроя стекломатериала, но взамен нужно использование специального оборудования. Данный метод часто используется для работы с крупными объектами, такими как корпусы лодок, автотранспорт и так далее. Точно так же, как и в случае с ручным формованием, сначала анносится гелькоут, затем стекломатериал.

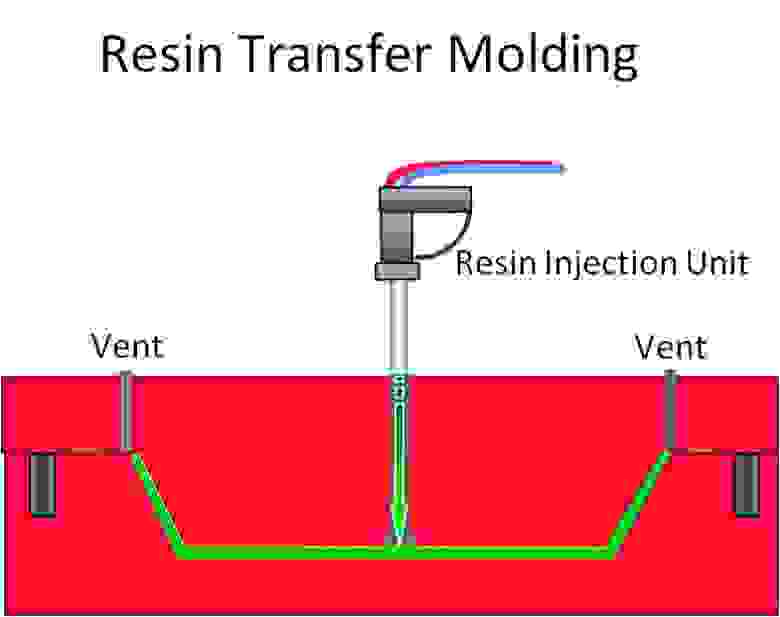

RTM (инжекция)

При методе инжекции полиэфирной смолы в закрытую форму используется оснастка из матрицы и ответной формы – пуансона. Стекломатериал укладывается между матрицей и ответной формой, затем в форму под давлением вливается отвердитель – полиэфирная смола. И, конечно, доработка напильником после отверждения – по вкусу.

Вакуумная инфузия

Для метода вакуумной инфузии необходим пакет, в котором с помощью насоса создается вакуум. В самом пакете располагается армирующий материал, поры которого после откачки воздуха заполняются жидким связующим.

Пример метода — для изготовления скейтборда.

Намотка

Метод намотки композитов позволяет сделать сверхлегкие баллоны для сжатого газа, для чего используют РЕТ-лейнер, подкачанный до 2-5 атмосфер, а также композитные трубы, используемые в нефтедобывающей отрасли, химической промышленности и в коммунальном хозяйстве. Из названия легко понять, что стеклоткань наматывают на подвижный или неподвижный объект.

На видео — процесс намотки стеклоткани на баллон.

Пултрузия

Пультрузия – это “протяжка”. При этом методе происходит непрерывный процесс протягивания композиционного материала сквозь тянущую машину. Скорость процесса составляет до 6 метров в минуту. Волокна пропускаются через полимерную ванну, где пропитываются связующим, после чего проходят сквозь преформовочное устройство, получая окончательную форму. Затем в пресс-форме материал нагревается, и на выходе мы получаем окончательный затвердевший продукт.

Процесс производства шпунтовых свай методом пултрузии.

Прямое прессование

Изделия из термопластов изготавливают в пресс-формах под давлением. Для этого используют высокотемпературные гидравлические прессы с усилием от 12 до 100 тонн и максимальной температурой около 650 градусов. Таким способом делают, например, пластиковые ведра.

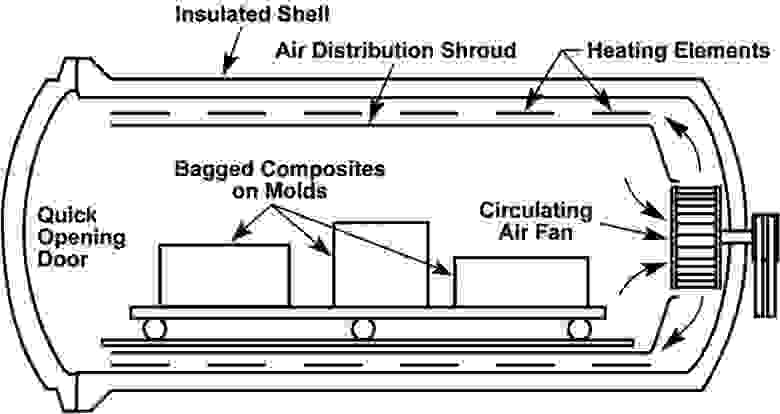

Автоклавное формование

Автоклав необходим для проведения процессов при нагреве и под давлением выше атмосферного с целью ускорить реакцию и увеличить выход продукта. Внутрь автоклава помещаются композитные материалы на специальных формах.

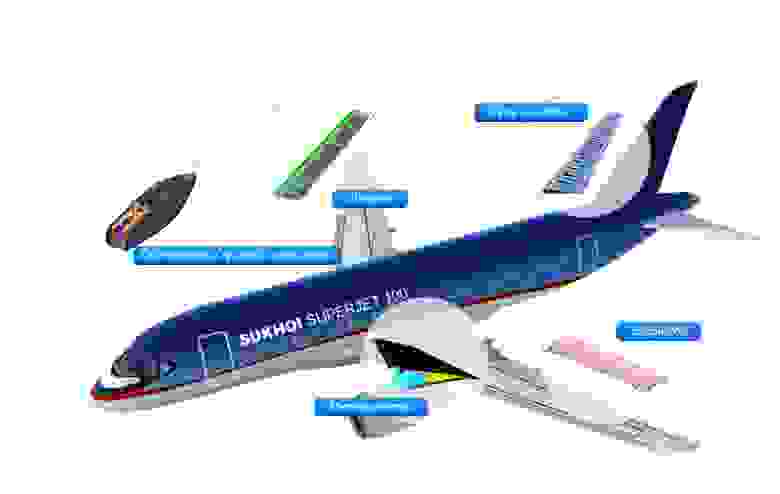

Продукты из композитов

Композитные материалы широко используются в авиастроении. Например, Solar Impulse построен из них.

Протезы и ортезы.

Если у вас появились дополнения, то обязательно напишите о них в комментариях. Спасибо.

Источник