Большая Энциклопедия Нефти и Газа

Переналаживаемое приспособление

Переналаживаемые приспособления состоят из постоянной ( базовой) части и комплекта сменных наладок. Каждое приспособление заменяет от нескольких штук до нескольких десятков специальных приспособлений. В поворотные и делительные устройства, кроме того, встраиваются механизмы фиксации и зажима поворотной части. Сменные наладки состоят из установочных элементов и механизмов для базирования обрабатываемых деталей и проектируются в соответствии с их формой и размерами. Иногда в них входят дополнительные зажимные устройства, а у скальчатых кондукторов, кроме того, входят сменные кондукторные плиты или вкладыши с кондукторными втулками, закладываемые в окна этих плит. [1]

Переналаживаемые приспособления к зубострогальным станкам для обработки зубьев конических зубчатых колос ( рис. 44) проектируются на базе применения стандартных оправок, закрепляемых в шпинделе станка. [2]

Переналаживаемые приспособления предназначены для установки и закрепления групп деталей, сходных по конструктивным и технологическим параметрам. Эти приспособления допускают сравнительно несложную переналадку при переходе от обработки одной детали к другой. Применяются они в серийном и мелкосерийном производстве. [3]

Переналаживаемые приспособления предназначены для установки и закрепления групп деталей, сходных по конструктивным и технологическим параметрам. Они допускают сравнительно несложную переналадку при переходе от обработки одной детали к другой. Применяются они в серийном и мелкосерийном производстве. [4]

Специализированное переналаживаемое приспособление для фрезерования пазов п шлицев в мелких деталях тина гаек, втулок, винтов, приведенное на рис. 15, применяется при обработке небольших партий деталей. [5]

Универсальное переналаживаемое приспособление с ручной установкой и съемом, автоматическим зажимом и разжимом обрабатываемых деталей ( рис. VIII. [6]

Групповое переналаживаемое приспособление , применяемое в условиях серийного производства, представлено на фиг. Приспособление предназначено для обработки корпусов турбин на карусельном станке и имеет ручной гидравлический зажим. [7]

Групповые переналаживаемые приспособления проектируются для групп деталей, сходных по способам установки и закрепления. Обработка деталей различной конфигурации с помощью одного группового приспособления обеспечивается благодаря использованию сменных или регулируемых элементов. Повышенная стоимость группового приспособления экономически оправдывается, так как затраты раскладываются на все детали, входящие в группу. [8]

Полуавтомптическое переналаживаемое приспособление с копиром для непрерывного фрезерования. [9]

Применение переналаживаемых приспособлений оказывается весьма эффективным. Так, если использование специального приспособления экономически оправдывается только при партии деталей не менее 400 шт. [11]

Универсально переналаживаемым приспособлением для сборки решетчатых конструкций может служить плита с Т — образными продольными пазами. На плите нанесены поперечные риски с шагом 1500 мм и продольная риска ( на расстоянии 330 мм от края плиты), которые упрощают геометрическую разметку собираемых конструкций. В зависимости от габаритов конструкций сборочная плита может состоять из нескольких секций размером 1600X3100 мм, выполненных из листовой стали толщиной 60 мм и приваренных к раме из уголков. [13]

Общин вид переналаживаемого приспособления для карусельного станка с гидрозажимами и питателем, установленными на его корпусе. [14]

В ЕСТПП все переналаживаемые приспособления для обработки резанием приведены к семи системам. [15]

Источник

Переналаживаемые приспособления

Переналаживаемые приспособления

Эти приспособления состоят из постоянной (базовой) части и комплекта сменных наладок. Каждое приспособление заменяет от нескольких штук до нескольких десятков специальных приспособлений. В постоянную часть обычно входят: корпус приспособления с встроенным или прикрепленным силовым приводом, элементы для базирования наладок (установочные пальцы, шпонки, Т-образные пазы и т. п.), зажимный механизм. В поворотные и делительные устройства, кроме того, встраиваются механизмы фиксации и зажима поворотной части.

Сменные наладки состоят из установочных элементов и механизмов для базирования обрабатываемых деталей и проектируются в соответствии с их формой и размерами. Иногда в них входят дополнительные зажимные устройства, а у скальчатых кондукторов, кроме того, входят сменные кондукторные плиты или вкладыши с кондукторными втулками, закладываемые в окна этих плит.

Как базовая, так и сменные части переналаживаемых приспособлений постепенно нормализуются.

В зависимости от конструкции приспособлений и обрабатываемых в них деталей переналадка выполняется одним из следующих методов:

1) путем перемещения (регулировки) постоянных установочных элементов (пневматические тиски, патроны и другие приспособления с винтами для установочных перемещений губок, кулачков и т. п.);

2) путем перестановки и перезакрепления постоянных установочных элементов (некоторые конструкции тисков, патронов и других приспособлений);

3) полной или частичной заменой установочных и других сменных элементов (скальчатые кондукторы, оправки и патроны со сменными цангами, приспособления со сменными кассетами и т. п.);

4) одновременно путем замены и перемещения (регулировки) установочных элементов (тиски и патроны со сменными губками и т. п.).

Первые две группы приспособлений используются для деталей, имеющих подобные по форме, но различные по размерам базовые поверхности и требуют минимальных затрат средств и времени на переналадку. Кроме кулачковых патронов и тисков, к этим группам можно отнести десятки других конструкций. Так, например, приспособления для сверления отверстий по окружности в деталях типа диски, кольца; приспособления для сверления отверстий по линии в планках, клиньях; приспособления для обработки отверстий в подобных по форме рычагах, валах и т. п.

Вторые две группы приспособлений используются для деталей, разнообразных (в определенных границах) по форме и размерам; основным объединяющим началом в этом случае является общность групповой операции.

Затраты труда и металла на проектирование и изготовление группового переналаживаемого приспособления с комплектом сменных наладок значительно ниже затрат на изготовление соответствующего количества специальных приспособлений. По данным канд. техн. наук С. П. Митрофанова [18], трудоемкость проектирования групповой оснастки снижается на 50—70%, а трудоемкость ее изготовления в инструментальных цехах уменьшается в несколько раз.

Источник

ОСНОВНЫЕ НАПРАВЛЕНИЯ УНИВЕРСАЛИЗАЦИИ И СОЗДАНИЯ ПЕРЕНАЛАЖИВАЕМЫХ (ОБРАТИМЫХ) ПРИСПОСОБЛЕНИЙ

В условиях серийного производства применяют так называемые универсально-обратимые приспособления. Они допускают быструю и многократную перекомпоновку их элементов, вследствие чего могут быть использованы для выполнения ряда различ- ных операций. Это способствует внедрению высокопроизводительных методов обработки в серийное производство и снижению сроков подготовки технологической оснастки.

Существуют две основные системы универсально-обратимых приспособлений; универсально-сборная (УСП) и универсально — наладочная (УНП).

Система УСП состоит из набора нормализованных деталей, из которых можно быстро, по принципу универсальной собираемости и взаимозаменяемости собирать различные приспособления одноцеле^ого назначения. Эта система применяется в опытном и мелкосерийном производстве. После использования собранного по заявке приспособления его разбирают и детали возвращают на склад; затем из них могут быть собраны новые компоновки. Таким образом, система УСП является цикличной. Она универсальна только в отношении изготовления приспособлений. Последние же прлучаются не универсальными, а специальными (одно — келевыми). Система УСП включает набор из 25 ООО—30 ООО деталей н некоторое количество нормализованных неразборных узлов. Из этого набора можно собирать одновременно до 300 приспособлений. На детали и узлы УСП разработан комплекс ГОСТов.

Детали основного набора разбивают на следующие группы: 1) базовые детали (прямоугольные плиты, планшайбы, базовые угольники), лицевая сторона которых снабжается Т-образными пересекающимися пазами, поэтому возможно крепление к ним сопряженных деталей в различных вариантах; 2) корпусные и опорные детали (призмы, угольники, подкладки и опоры различной конфигурации), также снабженные Т-образными пазами, прорезями и отверстиями для выполнения различных компоновок; 3) установочные детали (шпонки, пальцы, переходные втулки, фиксирующие штыри); 4) направляющие детали (кондукторные втулки различных типов, кондукторные планки, колонки), прижимные детали (ирихваты различных типов и их элементы; 5) детали для соединения деталей УСП (винты, болты, шпильки резьбовые, гайки, шайбы); 6) разные детали (рукоятки, планки, эксцентрики, пружины, детали шарнирных сочленений и др.) 7) нормализованные неразборные узлы (регулируемые по высоте опоры, зажимы, делительные устройства и др.).

В начальный период эксплуатации часто используют сокращенный набор элементов УСП из 1500—2500 деталей. Этого

Набора достаточно для сборки 300—400 приспособлений в год.

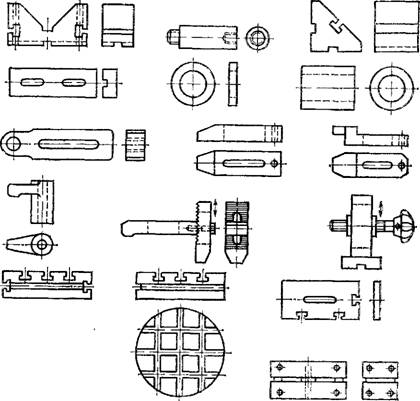

Основные детали из набора УСП показаны на рис. 120 Для получения различных компоновок их выполняют с Т-образными пазами, продолговатыми прорезями, гладкими и резьбовыми отверстиями. Пазы выполняют с шагом 60+°05 и шириной 12 «м. Применяют также пазы шириной 8 и 16 мм Допускаемое отклонение пазов от взаимной параллельности и перпендикулярности состав 1яет 0,01 мм на длине 200 мм Технические условия на детали и узлы УСП с пазом 8 мм регламентированы ГОСТ 14607—70

Рис. 120. Основные детали УСИ

Корпусные и опорные детали изготовляют по 4—5-му квалитетам, поверхности сопряжения этих деталей шлифуют до Ra —

0,32—0,08 мкм. Размеры других деталей, от которых зависит точность собираемых компоновок, выполняют сдопуском 5—10 мкм. Допуски на угол берут 5 мкм на длине 100 мм Допуски на детали, от которых точность обработки не зависит, назначают по 6—9-му квалитетам. Наборы УСП выпускают нескольких классов точ-

пости, каждый из которых рекомендуется применять для обработки деталей соответствующей точности изготовления.

Детали набора УСП должны быть прочными, износостойкими и длительное время сохранять точные размеры и форму. Основные детали изготовляют из стали 12ХНЗА с последующей цементацией и закалкой до твердости HRC 60—64. Крепежные детали изготовляют из стали 38ХА с закалкой и отпуском до твердости HRC 40—45. Для направляющих и установочных деталей используют стали У8А и У10А с закалкой до твердости HRC 50—55. Остальные менее ответственные детали изготовляют из стали 45 (прихваты) и стали 20 (шайбы и др.), Практика эксплуатации УСП на заводах показала, что износ основных деталей за 10 лет составляет менее 0,01 мм.

При наличии набора деталей УСП изготовление приспособления сводится к его сборке по заданной компоновочной схеме. В особых случаях нужно изготовлять специальные детали, но tax количество обычно не превышает 1—1,5 % общего числа деталей системы. Пользуясь системой УСП, многократно сокращают (время изготовления приспособлений. Продолжительность сборки приспособления средней сложности 2—4 ч.

Сборку выполняют рабочие высокой квалификации по чертежу обрабатываемой заготовки или по ее образцу, выполненному 6 металле. Если данное приспособление может потребоваться опять, &го целесообразно сфотографировать с нескольких позиций. На фото, заменяющих общие виды компоновки, указывают номера использованных деталей набора. Используя фото, повторные сборки выполняют за более короткие сроки.

Система УСП обеспечивает значительное сокращение времени и стоимости подготовки производства новых объектов. Она ускоряет выпуск новой техники, высвобождает труд конструкторов и рабочих инструментального производства, сокращает расход металла на оснастку, позволяет применять приспособления в производствах с малым выпуском, где изготовление их обычным порядком неэкономично. В последнее время УСП применяют и для групповой обработки. В результате многолетнего (свыше 30 лет) применения УСП в отечественном машиностроении эта система значительно усовершенствована. Вместо ранее использовавшихся ручных зажимных устройств применяют нормализованные гидравлические и пневматические устройства. Это позволяет нсполь — еовать УСП и в крупносерийном производстве. На рис. 121 даны примеры УСП для сверления и фрезерования специальных деталей.

К недостаткам УСП относят их пониженную жесткость и высокую стоимость набора, включающего большое количество точных деталей. Пониженная жесткость обусловлена большими деформациями основных деталей (плит и др.) и контактными деформациями в стыках системы.

При стоимости полного набора 50—80 тыс. руб. система УСП в условиях одного завода может оказаться нерентабельной. В этом

Рис. 121. Примеры УСП:

А — для сверления, б — для фрезерования

Случае целесообразна организация прокатных баз для заинтересованных заводов. Практика работы таких баз показала сравнительно быструю (за два-три года) окупаемость набора деталей УСП при общем сроке их службы 15—20 лет. В специальной документации фиксируются движение и хранение_ оснастки и ее элементов, трудоемкость и себестоимость сборки и разборки УСП, регулируется взаимоотношение поставщика и потребителя оснастки.

Основная часть собираемых компоновок УСП (около 60 %) приходится, как показывает практика, на сверлильные приспособления, затем фрезерные (30 %) и токарные (7 %); остальная часть — на шлифовальные и другие типы. Это соотношение по мере развития системы изменяется. Основными потребителями УСП являются текстильное, общее, полиграфическое и другие отрасли машиностроения.

В компоновках УСП с пазами 12 мм можно обрабатывать заготовки с максимальными размерами (мм): ширина 300, длина 1400, высота 700. Заготовки большой длины (балки, полосы и др.) можно обрабатывать в компоновках из нескольких несо — стыкованных между собой секций, закрепленных на столе станка.

Оборачиваемость приспособления (средний срок проката) УСП составляет 15 дней, включая один день на сборку, два дня на транспортирование и один день на разборку.

Система УСП используется также в приборостроении и тяжелом машиностроении. Ее применяют для сборки станочных, контрольных и сборочных приспособлений, для вырубных и гибочных штампов. Разновидностью системы УСП является система сборно — разборных приспособлений (СРП). Последняя, в частности, широко используется в сварочном производстве (система СРПС). Точность изготовления элементов СРПС обеспечивает сборку без пригонки. На детали и узлы СРП имеется комплекс ГОСТов. Система СРП основана на нормализации их элементов, главным образом корпусов. При смене изделий СРП разбирают и норыа-

Лизованные элементы сдают на склад для повторного использования. Весьма эффективны СРП с клеевым соединением элементов. Трудоемкость изготовления СРП на 50—60 % ниже, чем специальных приспособлений. При этом можно получить экономию металла до 40—50 %.

Годовые затраты на сборку и эксплуатацию компоновки УСП с учетом ее многократной повторяемости определяются по формуле

Где BL — затраты на специальные детали компоновки; В.2 — амортизационные отчисления на компоновку и зарплата конструктора с накладными расходами; В3 —■ затраты на однократную сборку компоновки с накладными расходами; М — число данных компоновок, собираемых за год.

Выгодность применения данной компоновки определяется условием

Где tm— штучное время обработки без УСП; I — минутная ставка рабочего без использования УСП; усп— штучное время обработки с применением УСП; /усп — минутная ставка рабочего с использованием УСП; г— накладные расходы по механическому цеху, %; N — годовая программа выпуска данных деталей.

Система универсально-наладочных приспособлений (УН П) основана на использовании сменных установочных, зажимных и направляющих элементов, закрепляемых на базе универсального нормализованного приспособления. Установочные элементы часто выполняют регулируемого типа в целях наладки приспособления для обработки заготовок различных размеров. В обоих случаях обеспечивается принцип обратимости, т. е. возможность использования для выполнения комплекса различных детате — операций.

У НИ применяют в серийном производстве. При запуске новой партии обрабатываемых деталей их не снимают со станка, а лишь перестанавливают сменные элементы или устанавливают регулируемые упоры. Вследствие этого сокращается подготовительно- заключительное время и улучшается использование станочного оборудования во времени.

Применение УНП сокращает издержки и сроки подготовки производства новых объектов, повышает оснащенность и гибкость технологической подготовки. Сменные детали и узлы УНП хранят на рабочем месте у станка. Их установка на приспособление осуществляется по центрирующим штырям, штифтам или по направляющим пазам без выверки. На перестановку сменных деталей требуется минимальное время (около 5 мин).

К числу нормализованных приспособлений, на базе которых собирают УНП, относятся машинные тиски, скальчатые кондук — 202

Торы, пневматические патроны со сменными кулачками, планшайбы с переставными угольниками для растачивания на токарном станке деталей сложной формы, раздвижные накладные кондукторы для сверления расположенных по окружности отверстий и другие устройства. Количество нормализованных приспособлений непрерывно расширяется, в результате чего создается основа для дальнейшего развития системы УНП.

В последнее время разработана и успешно применяется новая разновидность УНП — система переналаживаемых магнитных приспособлений. Она состоит из универсальной (базовой) части (магнитной плиты или патрона) и сменных одно — или многоместных наладок со специальным установочным профилем. В дополнение к ним используются механические силовые элементы для закрепления деталей из немагнитных материалов. Система пригодна для различных методов обработки, проста в эксплуатации и значительно расширяет возможности магнитных приспособлений.

При обработке мелких деталей на фрезерных и других станках применяют УНП со сменными кассетами. Каждая кассета служит для установки деталей одного типоразмера. Переналадка приспособления сводится к замене кассет. Конструкции УНП, разработанные многими проектно-технологическими организациями, успешно внедряются на заводах серийного производства. Наличие освоенного парка УНП на действующем заводе облегчает переход на новый объект производства. Сроки подготовки производства могут быть при этом сокращены, так как отпадает необходимость конструирования и изготовления многочисленной специальной оснастки.

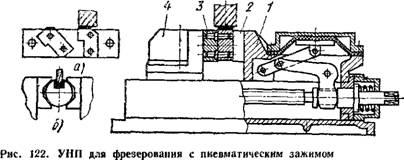

На рис. 122 показано УНП с пневматическим зажимом. Око предназначено для выполнения операций фрезерования деталей средних размеров. Настройку приспособления и крепление обрабатываемых деталей производят посредством сменных наладок (планок) 2 и 3, устанавливаемых на подвижной 4 и неподвижной 1 губках. Фиксацию сменных наладок производят установочными штырями. Примеры заготовок, закрепляемых в приспособлении, показаны на рис. 122, а и б. Их устанавливают двумя базовыщ

Рис. 123. Сменные наладки к нормализованному скальчатому кондуктору

Отверстиями на пальцы, запрессованные в сменных наладках. Предусмотрев в последних призматические канавки (вертикальные или горизонтальные), можно закреплять в них заготовки цилиндрической формы. Возможны и другие схемы установки заготовок.

На рис. 123 показаны сменные наладки к нормализованным скальчатым кондукторам для сверления отверстий в различных деталях. В приспособлении, приведенном на рис. 123, а, нижняя наладка представляет собой плиту 7, фиксируемую на корпусе скальчатого кондуктора по двум штифтам 1 и закрепляемую стопорными винтами 2. На этой плите устанавливают обрабатываемую заготовку 6, Фиксацию и крепление верхней наладки приспособления (плиты 5) с зажимным элементом 3 и кондукторными втулками 4 производят на плите кондуктора с нижней стороны аналогичным образом. В приспособлении, приведенном на рис. 123, б, нижняя наладка заменена призмой для крепления цилиндрических заготовок 6 с осевой ориентацией по упору 8. Верхняя наладка имеет зажимные элементы 3 и кондукторную втулку 4. На рис. 123,в показано приспособление для сверления отверстия в головке рычага 9. Нижняя наладка имеет опорный элемент 11 и упорный палец 10. На верхней наладке закреплены расположенные под углом 120° три скошенных сухаря 12 для центровки головки рычага по внешнему контуру и кондукторная втулка 4. При смене наладок время затрачивается только на открепление и затяжку двух нижних стопорных винтов. УНП на базе скальчатых кондукторов часто применяют для многоинструментных наладок путем использования переналаживаемых многошпиндельных сверлильных головок.

Источник