Схемы и порядок загружения

При проведении статических испытаний нагрузка прикладывается на определенных участках, чтобы можно было получить самое невыгодное сочетание усилий (усилия во всех элементах конструкции должны быть близки к расчетным, принимаемым по огибающим эпюрам); нагрузка возрастает постепенно и выдерживается некоторое время после очередного этапа нагружения для затухания неупругих деформаций и обеспечения возможности снятия отсчетов с приборов, а также изучения состояния конструкции или сооружения.

При испытаниях опытных объектов, передача которых в эксплуатацию не предусматривается, максимум нагрузки назначается в зависимости от поставленной задачи. Если целью испытания является определение несущей способности или исследование условий появления местных повреждений (трещин, сколов и т. п.), то значения максимальной нагрузки уточняют непосредственно в процессе эксперимента. Однако до начала испытания этот максимум должен быть оценен ориентировочно для подсчета требуемой нагрузки, которая берется с запасом во избежание задержек в ходе испытания из-за ее недостаточности.

Если конструкции после испытания передаются в эксплуатацию, то испытание не должно ухудшать их состояния. Это значит, что в процессе приложения и выдерживания нагрузки в испытываемом объекте не следует допускать развития остаточных деформаций и тем более нарушения сплошности. Поэтому максимальная испытательная нагрузка не должна превышать нормативную нагрузку в наиневыгоднейшем ее положении, за исключением тех случаев, когда такое превышение предусмотрено техническими условиями.

При назначении ступеней загрузки и разгрузки исходят из следующих соображений: с одной стороны, чем меньше каждая ступень, тем чаще в процессе нагружения могут быть взяты отсчеты по приборам, и графики исследуемых характеристик строятся, следовательно, правильнее (по большему числу точек); это особенно существенно при наличии нелинейной зависимости между нагрузкой и исследуемой характеристикой; с другой стороны, с уменьшением ступеней нагрузки возрастает их общее число, что делает процесс испытания более длительным и трудоемким. В каждом конкретном случае следует находить оптимальное решение, учитывая эти соображения. Так, например, для испытаний железобетонных изделий серийного изготовления рекомендуется: при проверке прочности применять ступени («доли») нагрузки, не превышающие 10 % ее контрольного (то есть максимального) значения, а при проверке жесткости — 20 % соответствующей контрольной; при проверке трещиностойкости после приложения нагрузки, равной 90 % соответствующей контрольной, каждую последующую долю загружения, вплоть до момента появления трещин, следует принимать не более 5 % контрольной.

Для облегчения обработки результатов испытаний последовательные ступени нагрузки должны быть по возможности одинаковыми. Начальную ступень нагружения рекомендуется брать небольшой (не более 10 % ожидаемой максимальной нагрузки), поскольку в начале приложения усилий часть их идет на обмятие прокладок в опорах и под нагрузочными приспособлениями, обтяжку тяг и т. д. Для уменьшения этих потерь прибегают к повторным приложениям и снятиям начальной ступени нагружения. Такие повторные нагрузки полезны также и для проверки возвращения «на нуль» показаний установленных приборов. При использовании подвижной нагрузки для той же цели делают пробные обкатки.

Ступени разгрузки лучше брать такими же, как и ступени нагружения. Этим существенно облегчается сравнение «прямых» и «обратных» ходов показаний приборов. Для ускорения испытаний нередко приходится прибегать к сокращению числа ступеней разгрузки. Их следует тогда брать кратными ступеням нагружения, с тем чтобы совпадение соответствующих точек прямого и обратного ходов все же сохранялось.

При повторных (циклических) загружениях нагрузку после каждого цикла следует не снимать полностью, а доводить до уровня первой (начальной) ступени. Этим обеспечивается необходимая равномерность испытаний, поскольку все загрузочные устройства остаются включенными. Кроме того, при полной разгрузке не исключена возможность небольших перекосов и смещений нагрузочных устройств, что затрудняет сопоставление получаемых результатов. После приложения нагрузки при испытании металлических конструкций нагрузка обычно выдерживается 15—30 мин, железобетонных — около 12 ч, деревянных — от 24 ч до нескольких суток. Если перемещения и деформации при постоянной нагрузке в указанные выше сроки не затухают, то время ее выдерживания удлиняется. Если деформации и перемещения и в этом случае не затухают, то испытываемый объект признается негодным для эксплуатации в заданных условиях.

После приложения 80 % расчетной нагрузки необходимо снять приборы, которые могут быть повреждены при разрушении конструкции (это не касается научно-исследовательских испытаний, когда параметры напряженного состояния исследуются вплоть до исчерпания прочности).

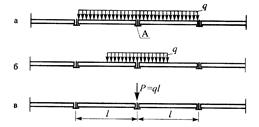

Схема нагружения назначается для получения максимальных значений моментов, нормальных и поперечных сил в элементах конструкций (рис. 1.4). Существует единый принцип выбора схем расположения нагрузок на конструкциях по линиям влияния усилий. При этом необходимо, чтобы усилия в основных элементах конструкций были близки к расчетным усилиям, принимаемым по огибающим эпюрам.

а — балок с разрезными плитами; б — балок с неразрезными плитами; в — неразрезных балок; г — разрезной плиты; д — колонн; е — арок и ферм; ж — рамы многоэтажного здания; 1 — испытываемая конструкция; 2 нагрузка

Однопролетные балки с разрезными плитами загружают распределенной нагрузкой, расположенной слева и справа от балки (рис. 1.4, а). При опирании на балку неразрезных плит загружают также все остальные пролеты плит через один (рис. 1.4, б). Многопролетные неразрезные плиты испытывают под нагрузкой, располагаемой через пролет, причем нагрузку перемещают с целью получения наиболее неблагоприятых условий работы в разных зонах плиты (рис. 1.4, в). Ширина полосы равномерно распределенной нагрузки при испытаниях разрезных и неразрезных плит составляет 31 (рис. 1.4, г).

Колонны нагружают по двум основным схемам: для получения максимальной продольной силы нагрузку располагают на всех прилегающих к колонне панелях (рис. 1.4, д); при необходимости создания наибольшего изгибающего момента в колонне нагрузку располагают через пролет.

При испытаниях ферм и арок нагрузку располагают на половине пролета и на весь пролет, чтобы получить максимальные значения сил в элементах. Для арок и сводов загружают отдельно левый и правый полупролеты, чтобы выявить наличие односторонних дефектов изготовления и монтажа (рис. 1.4, е).

В случае проведения испытаний многоэтажной рамы на действие вертикальной нагрузки загружают перекрытия слева и справа от испытываемой рамы на всех этажах (см. рис. 1.4, ж). В этом случае действуют максимальные продольные силы в колоннах. Для получения наибольших изгибающих моментов в неразрезных ригелях и колоннах (например, при испытаниях узлов рамы, выполненных с отклонениями от проекта) нагрузку располагают через пролет по схеме, показанной на рис. 1.4, в. При испытаниях рам или других конструкций на действие горизонтальной нагрузки ее создают с помощью лебедки, которая крепится к жесткой пространственной ферме, располагаемой рядом с испытываемой рамой.

Источник

Схемы загружения

Нагрузочная схема уточняется одновременно с выбором элементов для испытания, поскольку эти задачи взаимосвязаны.

Выбранная схема распределения нагрузок должна обеспечить появление в исследуемых элементах необходимых напряжений и деформаций, достаточных для выявления определяемых характеристик, но при этом следует учитывать имеющиеся реальные возможности (наличие определенных видов загрузочных приспособлений) и стоимость испытания. Последнее очень существенно, поскольку уменьшение требуемой нагрузки упрощает и удешевляет процесс проведения испытаний и позволяет укладываться в более короткие сроки при нагружении и разгрузке.

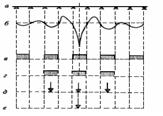

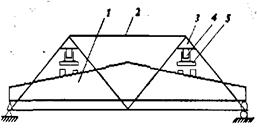

В качестве отдельных примеров ниже приведены схемы испытания разрезной плиты (рис.6.1), неразрезной балки (рис.6.2) и полигональной фермы (рис.6.3) с соответственно равномерно распределенной и сосредоточенной нагрузками.

Для испытания многопролетных неразрезных плит следует загрузить интересующий пролет и все остальные через один, что создает наиболее неблагоприятные условия работы конструкции. Длину загружаемой полосы по направлению, перпендикулярному пролету, принимают равной 3L. Схемы загружения балок зависят от конструкции перекрытия, количества пролетов и устройства опор.

Рис. 6.1. Схема испытания монолитной разрезной плиты

а — фактическая нагрузка, в натурных условиях; б — эквивалентная распределенная нагрузка (I вариант испытания); в — эквивалентная сосредоточенная нагрузка (II вариант испытания)

Рис. 6.2. Схема испытания многопролетной неразрезной балки

а — схема балки; б — линия влияния изгибающего момента при нагружении балки в полевых условиях; в, г — эквивалентное загружение пяти и трех пролетов распределенной нагрузкой; д, е — эквивалентное загружение сосредоточенной нагрузкой трех и одного пролета

Рис. 6.3. Схема испытания полигональной фермы

а, б, в — фактическое загружение в натурных условиях; г, д, е — эквивалентное загружение фермы сосредоточенной нагрузкой по нижнему поясу

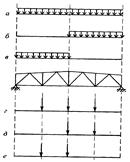

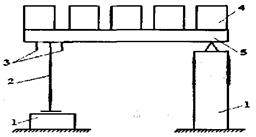

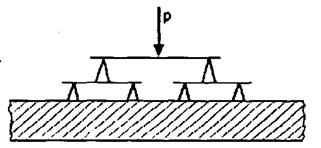

Примером приложения сосредоточенных нагрузокможет служить простейший случай нагружения конструкции на временном стенде (рис.6.4). К испытуемой балке прикладывается с помощью домкрата 3, тяг 2, поперечных траверс 1 сосредоточенная сила. Естественно, что экспериментально создать идеализированную сосредоточенную нагрузку невозможно, но если ее рассредоточить на площадке длиной, составляющей 1/20 отпролета балки, то разность в величинах моментов составит менее 3%, а прогибов — 5%. Силовая траверса 4 передает усилие на анкеры 5.

Рис. 6.4. Схема приложения сосредоточенной нагрузки

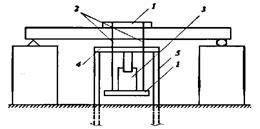

Схема нагружения железобетонной балки представлена на рис.6.5. Металлические фермы 2 располагаются по обеим сторонам испытываемой балки 1. С помощью продольных траверс 5 нагрузка передается от домкрата на две точки балки. Домкрат 4 опирается в верхний узел фермы через траверсу 3. На опоры металлической фермы передается лишь собственный вес балки и фермы.

Рис. 6.5. Схема крепления шин в теле бетона

В случае стационарного стенда схема нагружения сосредоточенными силами балки 5 представлена на рис. 6.6. Нагрузка от домкрата 2 передается через продольные траверсы 5. С помощью поперечной траверсы 1 и анкера 4 реакция передается на основание 6.

При нагружении отдельных конструкций необходимо предусматривать мероприятия, которые препятствуют потере устойчивости заданного положения объекта. Существует много способов приложения распределенной нагрузки.

Рис. 6.6. Схема испытания на стационарном стенде

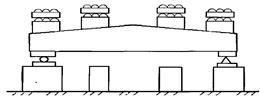

Наиболее универсальный прием связан с использованием штучных грузов. На рис. 6.7 представлены схемы создания нагрузки на балку 2 путем установки кирпичных или бетонных столбиков (схема а) и металлических грузов (схема б).

Рис. 6.7, а Схемы приложения распределенных нагрузок

Рис. 6.7, б Схемы приложения распределенных нагрузок

При испытании балок (рис. 6.8) имеющих малую ширину пояса 5, используется дополнительное устройство в виде вспомогательной балки 5, которая одновременно обеспечивает устойчивость положения испытуемого объекта. При использовании штучных грузов 4 можно создавать нагрузки, действующие по произвольному закону изменения по длине конструкции, расположенной на опорах. Однако такой способ загружения является достаточно громоздким.

Рис. 6.8. Схема передачи нагрузки на верхний пояс балки с использованием рычажной системы

Ширина каждого столбика не должна превышать 1/6 пролета испытуемой конструкции, между столбиками должен быть зазор не менее 50 мм, что исключает возможность соприкосновения верхних кромок столбиков при изгибе конструкции.

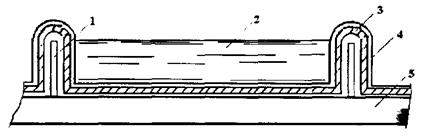

При загружении конструкций с горизонтальной поверхностью (рис. 6.9) можно использовать воду 2.

Для этого устраивается легкое ограждение 1, на поверхность конструкции укладываются защитные полотнища из брезента 3, а затем помещается емкость из водонепроницаемого материала 4. Этот способ обладает существенными достоинствами:

• возможность точного определения значений нагрузок по высоте столба воды,

• плавность загрузки и разгрузки,

• соблюдение заданного скоростного режима загрузки и разгрузки.

Загрузка осуществляется подачей воды из водопроводной сети, а разгрузка — откачкой воды насосами или с помощью сифона. Недостаток данного способа заключается в том, что использовать его можно лишь при положительной температуре.

Равномерно распределенную нагрузку можно создать, используя давление воздуха.

Испытание плит под давлением воздуха используется для статических испытаний готовой продукции на заводах железобетонных изделий. Равномерно распределенная нагрузка, действующая на поверхность плиты, создается повышением давления в прилегающих к детали воздухонепроницаемых плоских мешках (камерах) из клеенки или тонкой резины.

Рис. 6.9. Схема загружения конструкции водой

Для этого на поверхность конструкции укладываются воздухонепроницаемые мешки, помешенные в защитные брезентовые чехлы. Над мешками создается жесткий навес, а затем с помощью сжатого воздуха в мешках обеспечивается необходимое давление с помощью компрессора.

При испытании сосудов применение сжатого воздуха запрещено, так как в случае разрушения сосуда возможно разрушение окружающих конструкций и гибель людей. Допускается использовать сжатый воздух в том случае, когда испытания проводятся в замкнутых боксах. Распределенная нагрузка может также имитироваться по схеме сосредоточенных нагрузок. При 10%-ной погрешности по моментам в середине пролета при равномерно распределенной нагрузке она может быть заменена тремя силами. Обеспечение 5%-ной погрешности требует приложения 4 сосредоточенных сил по длине пролета. Число необходимых сил существенно снижается, если считать их приложенными на некотором малом конечном участке.

Для имитации распределенной нагрузки (рис. 6.10) для балки системой сосредоточенных сил, можно воспользоваться передачей усилий с помощью ряда рычагов.

Рис. 6.10. Схема приложения сосредоточенных сил для балки системой сосредоточенных сил можно воспользоваться передачей усилий с помощью ряда рычагов

Все представленные эквивалентные схемы испытания экономичны по трудозатратам и стоимости, а также удобны как для контроля за испытательной нагрузкой, так и для автоматизации испытаний.

При проведении статических испытаний необходимо предусмотреть рациональное размещение приборов. Приборы устанавливают для получения информации о характере деформирования и повреждениях, вызванных приложением нагрузки определенной величины. Все конструкции, реперные устройства и приборы на время испытаний должны быть защищены от атмосферных осадков, ветра и непосредственного воздействия солнечных лучей. Испытания следует проводить только при положительной температуре воздуха. Перед началом нагружения конструкции производят детальный обмер всех ее элементов и соединений, составляют исполнительные чертежи. Для предварительно напряженных конструкций измеряют их выгиб после окончания монтажа всех устройств, примененных для испытания. Проверку расположения и сечения арматуры, а также толщины плит, требующую пробивки отверстий или иных нарушений целостности конструкции, производят после испытания. До начала испытания конструкцию тщательно обследуют, чтобы выявить дефекты (трещины, раковины, искривления осей и др.), которые отмечают и заносят в ведомость дефектов.

После установки и нумерации приборов составляют исполнительный чертеж схемы испытания с указанием места расположения всех приборов и их порядковых номеров.

При испытании должны определяться величины прогибов конструкций, углов поворота опорных сечений (консольных участков), появление первых трещин, их развитие, ширина раскрытия при возрастании нагрузки, смещение (втягивание) проволочной арматуры без анкеров. При наличии необходимой аппаратуры рекомендуется измерять деформации волокон, (удлинение, укорочение) в элементах и конструкциях, что может оказать помощь при выяснении схемы распределения усилий в конструкции, причин разрушения и т.п.

Прогибы наиболее целесообразно измерять прогибомерами с бесконечным ходом системы. Смещение проволочной арматуры может измеряться с помощью индикаторов (с точностью 0,01 мм и ходом 10 мм). Прогибомеры и индикаторы устанавливают на неподвижных реперных устройствах, не связанных с испытываемой конструкцией, либо при небольших пролетах – на реберных металлических балках (уголках), свободно опирающихся по концам на неподвижное основание или на опоры испытываемой конструкции. Такое опирание позволяет исключить влияние просадки опор на измерение прогибов.

Прогибомеры и индикаторы могут также крепиться к самой конструкции. В этом случае проволока прогибомера или индикатор должны соответственно присоединяться, привязываться или упираться в неподвижное реперное устройство. Для учета и исключения влияния возможной просадки опор, а также внесения температурных поправок следует во всех случаях устанавливать приборы не только в пролете конструкции, но и у каждой опоры. Повороты опор измеряют клинометрами или двумя индикаторами, установленными на определенном расстоянии друг от друга в пределах опоры.

Процесс деструкции, проявляющийся в большей или меньшей степени в зависимости от вида материала и уровня нагружения, можно зарегистрировать, используя акустические методы. Измерительные приборы устанавливают в зонах с наибольшими ожидаемыми значениями деформаций, перемещений, на участках возможных разрушений. Количество приборов, необходимых для исследования определенной области конструктивного элемента, зависит от типа приборов, требуемой точности результатов, конкретных задач эксперимента. Ультразвуковой импульсный метод и метод акустической эмиссии позволяют зарегистрировать даже самые незначительные структурные изменения в строительном материале при нагружении, а так как всегда микроразрушения предшествуют микроразрывам, то, регистрируя малые нарушения сплошности, возможно предсказать уровень статической нагрузки, при которой начнется образование неконтролируемых силовых трещин.

Загружение конструкции проводится поэтапно. Ступени нагружения устанавливаются в зависимости от задач ис-пытаний в пределах 0,05-0,1 от расчетной испытательной на-грузки. Допускается проведение испытаний с не-одинаковыми ступенями нагружения. Отсчеты по приборам снимаются на каждом этапе нагружения сразу же после приложения нагрузки и несколько раз на выдержке нагрузки. Выдержка нагрузки прекращается, когда последующие отсчеты по всем приборам оказываются равными предыдущим. По-казания приборов фиксируются в журнале испытаний. Форма ведомостей результатов измерений различных параметров должна иметь графы с теоретическими значениями измеряемого параметра, а также колонки, в которых производится полевая обработка показаний приборов. После каждого этапа нагружения проводят осмотр поверхности конструкции.

Для обнаружения вновь появившихся трещин и регистрации увеличения длины трещин, образовавшихся ранее, рекомендуется протирать исследуемый участок быстро испаряющейся жидкостью. При этом трещины будут наблюдаться как темные линии, так как испарение жидкости, попавшей в трещину, происходит медленнее. Обнаруженные трещины зарисовывают карандашом на поверхности конструкции (рядом с трещинами), на концах их делают засечки, которые помечают порядковым номером ступени нагрузки или величиной нагрузки при данной ступени. По окончании испытания трещины зарисовывают в виде развертки поверхности трещинообразования. Ширину раскрытия трещин можно измерять с помощью лупы. Измерения производят на поверхности конструкции в уровне расположения растянутой арматуры и в месте максимального раскрытия измеряемой трещины. При испытании должны измеряться не менее 10 наиболее широко раскрывшихся трещин. Места измерения трещин отмечаются на поверхности конструкции, с тем, чтобы при разных ступенях нагрузки они производились в одних и тех же точках. По окончании испытания эти точки наносят на развертку поверхности конструкции с зарисовками трещин. Измерение местных деформаций (удлинений и укорочений арматуры, бетона) производят механическими тензометрами, а также с помощью электротензометрии.

Продолжительность испытаний зависит в основном от времени выдержки конструкции под нагрузкой на каждой ступени нагружения. Так, деформации деревянных конструкций стабилизируются медленнее в сравнении с бетонными, а для последних это время значительно больше, чем для металлических. Средняя продолжительность испытаний для конструкций из различного материала составляет для металлических конструкций 1-2 часа, для железобетонных – 4-6 часов, для деревянных – 24-30 часов. Если испытания конструкций проводятся не до полного разрушения, то отсчеты по приборам производятся после разгрузки конструкции и вторично через период времени, равный продолжительности испытаний.

Пригодность изделий по результатам испытаний оценивают путем сравнения опытных значений определенных параметров с контрольными, вычисленными заранее.

Экспериментальные исследования, испытания (в том числе и статические) являются одной из важнейших сторон практической деятельности инженеров и ученых-специалистов строительной отрасли. Экспериментально определяют различные физико-механические характеристики конструкционных строительных материалов, в том числе прочностные и деформационные, контролируют их соответствие проектным значениям в исполненных и эксплуатируемых строительных конструкциях.

Важнейшее значение имеют испытания при создании принципиально новых образцов несущих строительных конструкций или усовершенствовании известных технических решений. Их надежность на стадии разработки и проектирования обеспечивается расчетами по предельным состояниям в соответствии с действующими строительными нормами и правилами.

Вопросы для самоконтроля:

1. Каким требованиям должны удовлетворять все строительные конструкции?

2. Что является объектом испытания?

3. Перечислите классификацию испытаний.

4. С какой целью проводятся приемочные испытания?

5. Что такое испытательная нагрузка?

6. Что используют для создания нагрузок при испытаниях?

7. Перечислите оборудование и машины, применяемые в лабораторных условиях при испытании моделей и образцов.

8. Какие существуют способы приложения распределенной нагрузки?

9. Назовите достоинства использования воды при загружении конструкции с горизонтальной поверхностью.

Источник