- Дефекты сварных швов, методы контроля и устранения дефектов

- Исправление дефектов сварки

- Виды дефектов

- Наружные дефекты

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Трещины (горячие и холодные)

- Способы исправления дефектов

- Вместо заключения

- Виды дефектов сварных швов и причины их образования

- Причины образования дефектов

- Виды дефектов сварных швов

- Наружные

- Внутренние

- Сквозные

- Контроль качества сварных соединений

- Способы устранения дефектов сварных швов

Дефекты сварных швов, методы контроля и устранения дефектов

Сварка является важнейшей и неотъемлемой частью, любого строительства. Причем работы связанные со сваркой являются наиболее ответственными, так как от них зависит крепость конструкций в целом или несущая способность отдельных узлов и деталей.

Сваркой называется процесс получения неразъемного соединения деталей путем применения местного нагрева.

Сварка осуществляется методом применения плавления или методом применения давления . Эти методы в свою очередь делятся на:

- кузнечную (горновую) сварку

- газопрессовую сварку

- контактную сварку

- термитную сварку

- электрическую дуговую сварку

- электрошлаковую сварку

- дуговую сварку в среде защитного газа

- атомноводородную сварку

- газовую сварку.

При производстве сварочных работ осуществляются три основных вида контроля: предварительный контроль, контроль в процессе сварки, контроль готового изделия.

Предварительный контроль — включает в себя проверку марки и состава основного металла, качества присадочной проволоки, кислорода, карбида, ацетилена, флюсов, проверку качества заготовки и сборки деталей под сварку, проверку состояния и работы контрольно-измерительных приборов и инструментов (манометров, редукторов, горелок), а также квалификации сварщиков.

Контроль в процессе сварки — включает систематическую проверку режима сварки, исправности работы сварочной аппаратуры и приспособлений, проверку соблюдения сварщиком установленного технологического процесса сварки, осмотр и обмер шва шаблонами.

Дефекты сварных швов и методы их устранения

1. Отклонение по ширине и высоте швов, катету, перетяжки швов. Размеры швов не соответствуют требованиям ГОСТа.

Способ выявления и устранения: внешний осмотр швов и проверка размеров шаблонами. Устраняется срубанием излишков металла, зачисткой швов, подваркой узких мест шва.

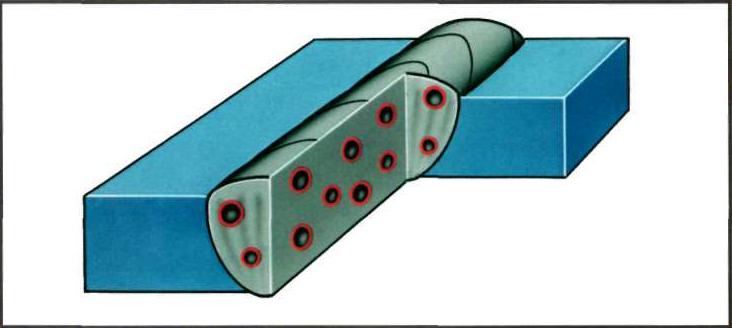

3. Пора в сварном шве — дефект сварного шва в виде полости округлой формы, заполненной газом. Цепочка пор — группа пор в сварном шве, расположенных в линию.

Способ выявления и устранения: внешний осмотр, осмотр излома шва; рентгено — и гаммаконтроль, контроль ультразвуком, магнитографический метод контроля и др. Выстрогать скопление пор, зачистить, подварить. Уплотнить проковкой в процессе сварки при температуре светло-красного цвета шва.

4. Свищи — дефекты в виде воронкообразного углубления.

Способ выявления и устранения: внешний осмотр, удалить рубкой или строжкой, зачистить, подварить.

5. Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных сваликов сварного шва.

Способ выявления и устранения: внешний осмотр излома. Внутренний контроль. Полностью удаляют (вырубают или выстрагивают, зачищают и подваривают).

6. Наплыв на сварном соединении — дефект в виде натекания металла шва на поверхности основного металла или ранее выполненного валика без сплавления с ним.

Способ выявления и устранения: внешний осмотр, наплыв подрубить, удалить, непровар подварить.

7. Шлаковые включения — дефекты в виде вкрапления шлака.

Способ выявления и устранения: внешний осмотр излома шва. Рентгено- и гаммаконтроль, контроль ультразвуком, магнитографический контроль. Удаляют, зачищают, подваривают.

8. Трещины — дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Способ выявления и устранения: внешний осмотр, осмотр излома, рентгено- и гаммаконтроль, контроль ультразвуком и магнитографический метод. Полностью удалить, зачистить, подварить.

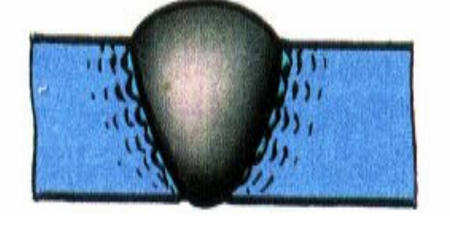

9. Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

Способ выявления и устранения: внешний осмотр, удалить (вырубить или выстрогать), подварить.

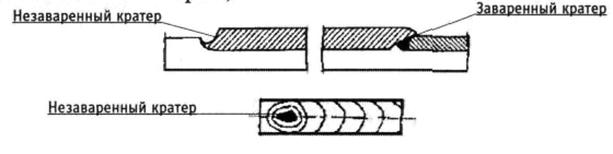

10. Кратер — углубление, образующееся под действием давления пламени при внезапном окончании сварки.

Способ выявления и устранения: внешний осмотр, зачистить, подварить.

11. Брызги металла — дефекты в виде затвердевших капель на поверхности сварного соединения.

Способ выявления и устранения: Внешний осмотр. Зачистка поверхности. Применение защитного покрытия марки П1 или П2.

12. Перегрев металла — металл имеет крупнозернистую структуру, металл хрупкий, непрочный, неплотный. Исправляют термообработкой. Причина: сварка пламенем большой мощности.

Способ выявления и устранения: внешний осмотр, устранить перегрев термической обработкой.

13. Пережог металла — наличие в структуре металла окисленных зерен, обладающих малым сцеплением из-за наличия на них пленки оксидов. Возникает при избытке кислорода в пламени (если это не требуется техпроцессом, как при сварке латуни). Пережженный металл хрупок и не поддается исправлению. Определить его можно по цветам побежалости (на стали).

Способ выявления и устранения: пережженный металл необходимо полностью вырезать и заварить это место заново.

Источник

Исправление дефектов сварки

Дефекты в сварном шве могут не просто ухудшить внешний вид соединения, но и снизить его эксплуатационные характеристики. Чтобы обнаружить дефекты можно использовать различные методы контроля качества: от простейшего визуального осмотра шва, до применения рентгена или ультразвукового оборудования.

Но что делать, если швы оказались дефектными после проведения контроля качества? Обязательно ли утилизировать детали с дефектными швами? Вовсе нет. В этой ситуации поможет исправление дефектов сварки. Далее мы подробно расскажем, какие существуют дефекты сварных швов и способы их исправления.

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

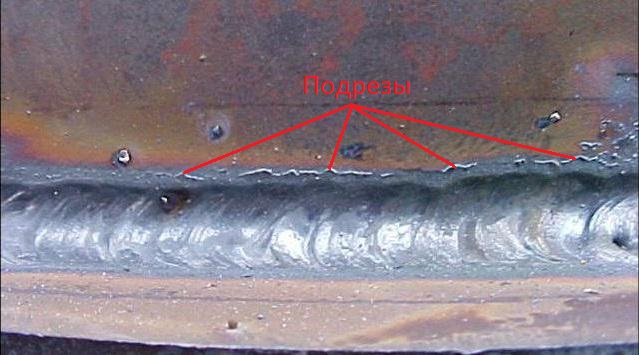

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Прожоги

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва. Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов. Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

Внутренние дефекты

Трещины (горячие и холодные)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

Чтобы избежать образования пор нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер.

Способы исправления дефектов

Мы вскользь уже упоминали, какие бывают способы устранения дефектов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещин. Если трещины крупные, то их нужно банально заварить. А чтобы во время сварки трещина не увеличилась в размерах нужно сделать сквозные отверстия на расстоянии пол сантиметра от концов трещины. Далее трещину нужно разделать V или X-образно. Разделка проводится с помощью пневматического зубила или газового резака. Можно также использовать воздушно-дуговой резак. Далее разделанную трещину нужно зачистить и заварить.

В некоторых случаях концы трещины можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь примерно одинаковую температуру и на концах бывшей трещины не будет остаточного напряжения. Все эти рекомендации подходят только для сварки наружных трещин.

Если у шва есть внутренние небольшие трещины, непровары или шлаковые включения, пережженные места, то эти участки нужно просто вырубить или выплавить и после заново заварить. Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Иногда во время исправления дефектов сварщик по неопытности может деформировать металл. Для решения этой проблемы существуют механические и термические методы устранения дефектов сварных швов. Для механической правки используют домкрат, пресс, молоты и прочие подобные инструменты. Механическая правка используется редко, поскольку она очень трудоемкая и часто приводит к образованию новых дефектов, вроде трещин и сколов.

А вот термический метод правки используется куда чаще. Технология крайне проста: деформируемую часть металла нагревают с помощью газовых горелок до той температуры, пока металл не станет пластичным. Затем металлу дают остыть. В ходе остывания в нагретых участках возникает обратное напряжение, которое выпрямляет металл.

Также есть ряд очевидных способов предотвратить образование дефектов еще перед сваркой. Чтобы дефекты не образовывались нужно четко соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех или иных работ, выбирать качественные комплектующие, учитывать физико-химические свойства свариваемого металла и правильно настраивать режим сварки. Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Вместо заключения

Вот и все, то мы хотели рассказать вам о дефектах и способах их устранения. Исправление дефектов сварки — дело несложное, но требующее знаний и опыта. Мы, конечно, рекомендуем отправлять дефектные детали в брак, но если партия небольшая и важно каждое изделие, то можно прибегнуть и к устранению дефектов.

Существуют различные дефекты и способы их устранения, у каждого способа есть свои достоинства и недостатки. В некоторых случаях дефектов настолько много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что сначала у вас будет много дефектов, поскольку сварка требует опыта и навыков. А вы когда-нибудь исправляли дефекты у сварных швов? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

Источник

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

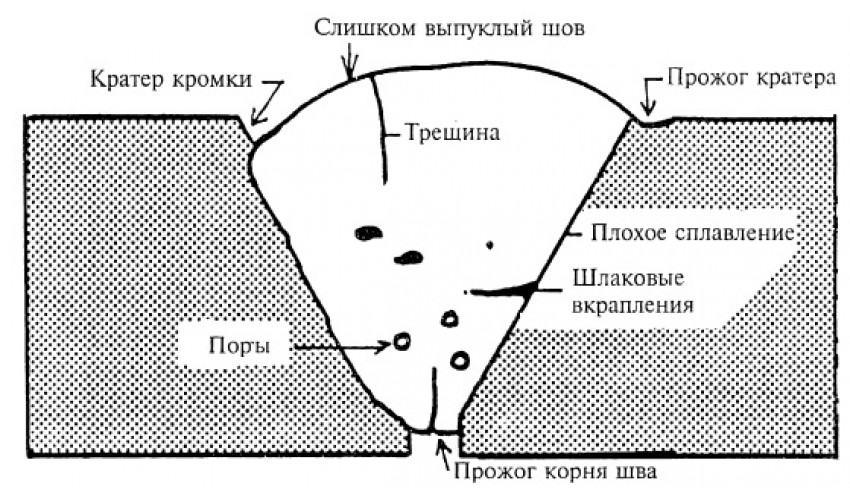

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Источник