Шероховатость

| Шероховатость | Базирование |

| Допуски формы и расположения | Обозначение баз |

| Посадки | Балансировка |

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим сосотоянием, микроструктурой металла поверхностного слоя , шероховатостью поверхности. Сосотояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойксть, виброустойчивость, контактную жесткость, прочность соединений и т.д. Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789-73.

Существуют 6 параметров оценки шероховатости поверхности:

| Высотные: | Ra — среднеарифметическое отклонение профиля |

| Rz — высота неровностей профиля по 10 точкам | |

| Rmax — наибольшая высота профиля | |

| Шаговые: | S — средний шаг местных выступов профиля |

| Sm — редний шаг неровностей профиля по средней линии | |

| Высотно-шаговый: | tp — относительная опорная длина профиля |

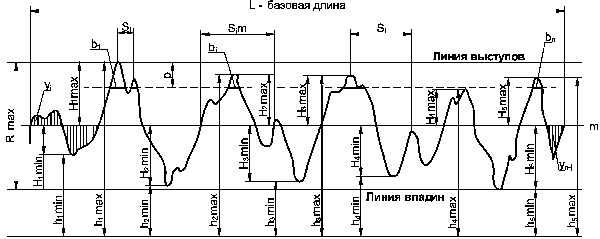

Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля — базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

Через низшую и высшую точки профиля в пределах базовой длины L проводят линии выступов и впадин профиля параллельно средней линии. Расстояние между этими линиями и определяет наибольшую высоту неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значенией отклонений профиля в пределах базовой длины:

Высота неровностй профиля по десяти точкам Rz равна средней арифметической суммы абсолютных отклонений точек пяти наибольших максимумов Hi max и пяти наибольших минимумов Hi min профиля в пределах базовой длины:

Вместо средней линии определяют расстояние от высших точек пяти наибольших максимумов hi max и низших точек пяти наименьших минимуов hi min до линии, параллельной средней и непересекающей профиль.

Средний шаг неровностей Sm вычисляют как среднеарифметическое значение шага неровностей Si m в пределах базовой длины:

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам Si в пределах базовой длины:

Под опорной длиной профиля η p понимают сумму длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в матереале выступов профиля линией эквидистантной средней линии. Относительная опорная длина профиля tp определяется как отношение опорной длины профиля η p к базовой длине:

В дополнение к количественным параметрам для более полной характеристики шероховатости указывают направление неровностей:

|  |  |  |

|  |  |  |

|  |  |  |

|  |

Шероховатость поверхности

достижимая при различных видах обработки

Вид обработки

Степень обработки

Квалитет

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

гребенокой, фрезерованием

накатыванием

шлифованием

6g

4h

4h

фрезерованием

шлифованием

6H

4H

фрезерование червячной фрезой

шевингование

шлифование

притирка и обкатывание

7. 8

6. 7

5. 6

4. 5

тонкое

5..6

тонкое

7. 8

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

чистовое

тонкое

Внутреннее

чистовое

тонкое

4. 5

6

4. 5

тонкое

3. 4

тонкое

3. 4

тонкое

4. 5

тонкое

2. 3

Примечание: В таблице дана экономически выгодная точность обработки для серийного и массового производства. Например — 6 квалитет при обработке наружных поверхностей вращения можно получить и при токарной обработке. Но тогда возрастет стоймость обработки: увеличется основное время, резец надо чаще затачивать и т.д.

Минимальные требования к шероховатости поверхности

в зависимости от допускоф размера и формы

| Допуск размера по квалитетам | Допуск формы, % от допуска размера | Номинальные размеры,мм | |||

| До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 500 | ||

| IT5 | 100 60 40 | 0.4 0.2 0.1 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 |

| IT6 | 100 60 40 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 | 3.2 1.6 0.8 |

| IT7 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 1.6 0.8 | 3.2 3.2 1.6 |

| IT8 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 3.2 3.2 1.6 |

| IT9 | 100 60 40 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT10 | 100 60 40 | 3.2 1.6 0.8 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT11 | 100 60 40 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 12.5 6.3 3.2 | 12.5 6.3 3.2 |

| IT12; IT13 | 100 60 40 | 12.5 12.5 6.3 | 12.5 12.5 6.3 | 25 25 12.5 | 25 25 12.5 |

| IT14; IT15 | 100 60 40 | 12.5 12.5 12.5 | 25 25 12.5 | 50 50 25 | 50 50 25 |

В случаях, когда это необходимо по функциональным требованиям, допускается устанавливать значение шероховатости Ra менее указанных в таблице.

Источник

Точение (растачивание) — метод обработки заготовки металлическим однолезвийным инструментом.

Точение (растачивание) осуществляется на станках:

- Токарных

- Револьверных

- Расточных

- Карусельных

- Токарных автоматах и полуавтоматах (одно- и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей

- Токарных многорезцовых станках

- Токарных гидрокопировальных автоматах

- и др.

Достигаемая точность — от 14-13 квалитета (7-5 класс) до 9-7-го квалитета (3-2а-й класс). При более тщательных условиях обработки — до 5-6-го квалитета (1-2-й класс).

Шероховатость поверхности от 2-3-го класса при черновой обработке до 5-6 класса при получистовой; при более тщательной обработке возможно достижение шероховатости 7-10 классов (Ra=1,25 — 0,16 мкм).

Точность размеров и шероховатость наружных цилиндрических

поверхностей при обработке на токарных станках

| Вид обработки | Квалитет | Параметры шероховатости, мкм | |

| Rz | Ra | ||

| 13-12 | 80. 60 | — | |

| 11-9 | 40. 20 | — | |

| 8-7 | — | 2,5 | |

| 7-6 | — | 1,25. 0,63 | |

| 12 | 40 | — | |

| 11 | 20 | — | |

| 8-7 | — | 2,50. 1,25 | |

Отклонение от соосности поверхностей тел вращения,

обработанных на токарных станках

| Способ обработки поверхности | Отклонение от соосности, мм |

| 0,008. 0,004 | |

| 0,012. 0,008 |

Разновидности точения и растачивания:

Таблица №1. Подачи при черновом наружном точении резцами с пластинами из твёрдого сплава и быстрорежущей стали.

| Диаметр детали, мм | Размер державки резца, мм | Обрабатываемый материал | |||||||||

| Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S, мм/об, при глубине резания t, мм | |||||||||||

| До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св.12 | До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св. 12 | ||

| До 20 | От 16 х 25 до 25 х 25 | 0,3-0,4 | — | — | — | — | — | — | — | — | — |

| Св. 20 до 40 | От 16 х 25 до 25 х 25 | 0,4-0,5 | 0,3-0,4 | — | — | — | 0,4-0,5 | — | — | — | — |

| » 40 » 60 | От 16 х 25 до 25 х 40 | 0,5-0,9 | 0,4-0,8 | 0,3-0,7 | — | — | 0,6-0,9 | 0,5-0,8 | 0,4-0,7 | — | — |

| » 60 » 100 | От 16 х 25 до 25 х 40 | 0,6-1,2 | 0,5-1,1 | 0,5-0,9 | 0,4-0,8 | — | 0,8-1,4 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — |

| » 100 » 400 | От 16 х 25 до 25 х 40 | 0,8-1,3 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — | 1,0-1,5 | 0,8-1,3 | 0,8-1,1 | 0,6-0,9 | — |

| » 400 » 500 | От 20 х 30 до 40 х 60 | 1,1-1,4 | 1,0-1,3 | 0,7-1,2 | 0,6-1,2 | 0,4-1,1 | 1,3-1,6 | 1,2-1,5 | 1,0-1,2 | 0,7-0,9 | — |

| » 500 » 600 | От 20 х 30 до 40 х 60 | 1,2-1,5 | 1,0-1,4 | 0,8-1,3 | 0,6-1,3 | 0,5-1,2 | 1,5-1,8 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 | 0,8-1,0 |

| » 600 » 1000 | От 25 х 40 до 40 х 60 | 1,2-1,8 | 1,1-1,5 | 0,9-1,4 | 0,8-1,4 | 0,7-1,3 | 1,5-2,0 | 1,3-1,8 | 1,0-1,4 | 1,0-1,3 | 0,9-1,2 |

| » 1000 » 2500 | От 30 х 45 до 40 х 60 | 1,3-2,0 | 1,3-1,8 | 1,2-1,6 | 1,1-1,5 | 1,0-1,5 | 1,6-2,4 | 1,6-2,0 | 1,4-1,8 | 1,3-1,7 | 1,2-1,7 |

Примечания:

1. Нижние значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам, верхние значения подач — большим размерам державки резца и менее прочным обрабатываемым материалам.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №2. Подачи при черновом растачивании на токарных, токарно-револьверных и карусельных станках резцами с пластинками из твёрдого сплава и быстрорежущей стали.

| Резец или оправка | Обрабатываемый материал | ||||||||||||

| Диаметр кругло- го сечения резца или размеры пря- моугольного сечения оправки, мм | Вылет резца или оп- равки, мм | Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S мм/об, при глубине резания t, мм | |||||||||||||

| 2 | 3 | 5 | 8 | 12 | 20 | 2 | 3 | 5 | 8 | 12 | 20 | ||

| Токарные и токарно-револьверные станки | |||||||||||||

| 10 | 50 | 0,08 | — | — | — | — | — | 0,12-0,16 | — | — | — | — | — |

| 12 | 60 | 0,10 | 0,08 | — | — | — | — | 0,12-0,20 | 0,12-0,18 | — | — | — | — |

| 16 | 80 | 0,1-0,2 | 0,15 | 0,1 | — | — | — | 0,2-0,3 | 0,15-0,25 | 0,1-0,18 | — | — | — |

| 20 | 100 | 0,25-0,3 | 0,15-0,25 | 0,12 | — | — | — | 0,3-0,4 | 0,25-0,35 | 0,12-0,25 | — | — | — |

| 25 | 125 | 0,25-0,5 | 0,15-0,4 | 0,12-0,2 | — | — | — | 0,4-0,6 | 0,3-0,5 | 0,25-0,35 | — | — | — |

| 30 | 150 | 0,4-0,7 | 0,2-0,5 | 0,12-0,3 | — | — | — | 0,5-0,8 | 0,4-0,6 | 0,25-0,45 | — | — | — |

| 40 | 200 | — | 0,25-0,6 | 0,15-0,4 | — | — | — | — | 0,6-0,8 | 0,3-0,8 | — | — | — |

| 40 х 40 | 150 | — | 0,6-1,0 | 0,5-0,7 | — | — | — | — | 0,7-1,2 | 0,5-0,9 | 0,4-0,5 | — | — |

| 300 | — | 0,4-0,7 | 0,3-0,6 | — | — | — | — | 0,6-0,9 | 0,4-0,7 | 0,3-0,4 | — | — | |

| 60 х 60 | 150 | — | 0,9-1,2 | 0,8-1,0 | 0,6-0,8 | — | — | — | 1,0-1,5 | 0,8-1,2 | 0,6-0,9 | — | — |

| 300 | — | 0,7-1,0 | 0,5-0,8 | 0,4-0,7 | — | — | — | 0,9-1,2 | 0,7-0,9 | 0,5-0,7 | — | — | |

| 75 х 75 | 300 | — | 0,9-1,3 | 0,8-1,1 | 0,7-0,9 | — | — | — | 1,1-1,6 | 0,9-1,3 | 0,7-1,0 | — | — |

| 500 | — | 0,7-1,0 | 0,6-0,9 | 0,5-0,7 | — | — | — | — | 0,7-1,1 | 0,6-0,8 | — | — | |

| 800 | — | — | 0,4-0,7 | — | — | — | — | — | 0,6-0,8 | — | — | — | |

| Карусельные станки | |||||||||||||

| — | 200 | — | 1,3-1,7 | 1,2-1,5 | 1,1-1,3 | 0,9-1,2 | 0,8-1,0 | — | 1,5-2,0 | 1,4-2,0 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 |

| 300 | — | 1,2-1,4 | 1,0-1,3 | 0,9-1,1 | 0,8-1,0 | 0,6-0,8 | — | 1,4-1,8 | 1,2-1,7 | 1,0-1,3 | 0,8-1,1 | 0,7-0,9 | |

| 500 | — | 1,0-1,2 | 0,9-1,1 | 0,7-0,9 | 0,6-0,7 | 0,5-0,6 | — | 1,2-1,6 | 1,1-1,5 | 0,8-1,1 | 0,7-0,9 | 0,6-0,7 | |

| 700 | — | 0,8-1,0 | 0,7-0,8 | 0,5-0,6 | — | — | — | 1,0-1,4 | 0,9-1,2 | 0,7-0,9 | — | — | |

Примечания:

1. Верхние пределы подач рекомендуются для меньшей глубины резания при обработке менее прочных материалов, нижние — для большей глубины и более прочных материалов.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №3. Подачи, мм/об, при чистовом точении.

| Параметр шероховатости поверхности, мкм | |||||||

| 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | ||

| Ra | Rz | ||||||

| 0,63 | — | 0,07 | 0,10 | 0,12 | 0,14 | 0,15 | 0,17 |

| 1,25 | — | 0,10 | 0,13 | 0,165 | 0,19 | 0,21 | 0,23 |

| 2,50 | — | 0,144 | 0,20 | 0,246 | 0,29 | 0,32 | 0,35 |

| — | 20 | 0,25 | 0,33 | 0,42 | 0,49 | 0,55 | 0,60 |

| — | 40 | 0,35 | 0,51 | 0,63 | 0,72 | 0,80 | 0,87 |

| — | 80 | 0,47 | 0,66 | 0,81 | 0,94 | 1,04 | 1,14 |

Примечание:

1. Подачи даны для обработки сталей с σВ=700÷900 МПа и чугунов; для сталей с σВ=500÷700 МПа значение подач умножать на коэффициент KS=0,45; для сталей с σВ=900÷1100 МПа значения подач умножать на коэффициент KS=1,25.

Таблица №4. Подачи, мм/об, при прорезании пазов и отрезании.

| Диаметр обработки, мм | Ширина резца, мм | Обрабатываемый материал | |

| Сталь конструкционная углеродистая и легированная, стальное литьё | Чугун, медные и алюминиевые сплавы | ||

| Токарно-револьверные станки | |||

| До 20 | 3 | 0,06-0,08 | 0,11-0,14 |

| Св. 20 до 40 | 3-4 | 0,10-0,12 | 0,16-0,19 |

| » 40 » 60 | 4-5 | 0,13-0,16 | 0,20-0,24 |

| » 60 » 100 | 5-8 | 0,16-0,23 | 0,24-0,32 |

| » 100 » 150 | 6-10 | 0,18-0,26 | 0,30-0,40 |

| » 150 | 10-15 | 0,28-0,36 | 0,40-0,55 |

| Карусельные станки | |||

| До 2500 | 10-15 | 0,35-0,45 | 0,55-0,60 |

| Св. 2500 | 16-20 | 0,45-0,60 | 0,60-0,70 |

Примечания:

1. При отрезании сплошного материала диаметром более 60 мм при приближении резца к оси детали до 0,5 радиуса табличные значения подачи следует уменьшить на 40-50%.

2. Для закалённой конструкционной стали табличные значения подачи уменьшать на 30% при HRC 50.

3. При работе резцами, установленными в револьверной головке, табличные значения умножать на коэффициент 0,8.

Таблица №5. Подачи, мм/об, при фасонном точении.

| Ширина резца, мм | Диаметр обработки, мм | |||

| 20 | 25 | 40 | 60 и более | |

| 8 | 0,03-0,09 | 0,04-0,09 | 0,04-0,09 | 0,04-0,09 |

| 10 | 0,03-0,07 | 0,04-0,085 | 0,04-0,085 | 0,04-0,085 |

| 15 | 0,02-0,05 | 0,035-0,075 | 0,04-0,08 | 0,04-0,08 |

| 20 | — | 0,03-0,06 | 0,04-0,08 | 0,04-0,08 |

| 30 | — | — | 0,035-0,07 | 0,035-0,07 |

| 40 | — | — | 0,03-0,06 | 0,03-0,06 |

| 50 и более | — | — | — | 0,025-0,055 |

Примечание:

1. Меньшие подачи брать для более сложных и глубоких профилей и твёрдых металлов, большие — для простых профилей и мягких металлов.

Таблица 6. Режимы резания при тонком точении и растачивании.

| Обрабатываемый материал | Материал рабо- чей части режу- щего инструмента | Параметр шеро- ховатости повер- хности Ra, мкм | Подача, мм/об | Скорость резания, мм/мин |

| Сталь: σВ 800 МПа | 120-170 | |||

| Чугун: HB 149-163 | ВК3 | 2,5-1,25 | 150-200 | |

| Чугун: HB 156-229 | 120-150 | |||

| Чугун: HB 170-241 | 100-120 | |||

| Алюминиевые сплавы и баббит | 1,25-0,32 | 0,04-0,1 | 300-600 | |

| Бронза и латунь | 0,04-0,08 | 180-500 |

Примечания:

1. Глубина резания 0,1-0,15 мм.

2. Предварительный проход с глубиной резания 0,4 мм улучшает геометрическую форму обработанной поверхности.

3. Меньшие значения параметра шероховатости поверхности соответствуют меньшим подачам.

Таблица 7. Режимы резания при точении закалённой стали резцами с пластинами из твёрдого сплава.

| Подача S, мм/об | Ширина прореза- ния, мм | Твёрдость обрабатываемого материала HRC | |||||||||

| 35 | 39 | 43 | 46 | 49 | 51 | 53 | 56 | 59 | 62 | ||

| Скорость резания V, м/мин | |||||||||||

| Наружное продольное точение | |||||||||||

| 0,2 | — | 157 | 135 | 116 | 107 | 83 | 76 | 66 | 48 | 32 | 26 |

| 0,3 | — | 140 | 118 | 100 | 92 | 70 | 66 | 54 | 39 | 25 | 20 |

| 0,4 | — | 125 | 104 | 88 | 78 | 60 | 66 | 45 | 33 | — | — |

| 0,5 | — | 116 | 95 | 79 | 71 | 53 | — | — | — | — | — |

| 0,6 | — | 108 | 88 | 73 | 64 | 48 | — | — | — | — | — |

| Прорезание паза | |||||||||||

| 0,05 | 3 | 131 | 110 | 95 | 83 | 70 | 61 | 54 | 46 | 38 | 29 |

| 0,08 | 4 | 89 | 75 | 65 | 56 | 47 | 41 | 37 | 31 | 25 | 19 |

| 0,12 | 6 | 65 | 55 | 47 | 41 | 35 | 30 | 27 | 23 | 18 | 14 |

| 0,16 | 8 | 51 | 43 | 37 | 32 | 27 | 23 | — | — | — | — |

| 0,20 | 12 | 43 | 36 | 31 | 27 | 23 | 20 | — | — | — | — |

Примечания:

1. В зависимости от глубины резания на табличное значение скорости резания вводить поправочный коэффициент: 1,15 при t=0,4÷0,9 мм; 1,0 при t=1÷2 мм и 0,91 при t=2÷3 мм

2. В зависимости от параметра шероховатости на табличное значение скорости резания вводить поправочный коэффициент: 1,0 для Rz=10 мкм; 0,9 для Ra=2,5 мкм и 0,7 для Ra=1,25 мкм.

3. В зависимости от марки твёрдого сплава на скорость резания вводить поправочный коэффициент KИV:

| Твёрдость обрабатываемого материала | HRC 35-49 | HRC 50-62 | |||||

| Марка твёрдого сплава | Т30К4 | Т15К6 | ВК6 | ВК8 | ВК4 | ВК6 | ВК8 |

| Коэффициент KИV | 1,25 | 1,0 | 0,85 | 0,83 | 1,0 | 0,92 | 0,74 |

Таблица 8. Режимы резания при точении и растачивании резцами, оснащёнными композитом на основе нитрида бора.

Источник