Методы разрушения горных пород и способы бурения скважин

В зависимости от вида энергии, реализуемой непосредственно на разрушение горной породы на забое скважины, выделяют ряд методов разрушения. К основным относят механический, электрофизический и термический. Главным при бурении на нефть и газ пока остается механический метод воздействия на горную породу породоразрушающими инструментами в виде буровых долот, бурильных головок и коронок.

Механический метод разрушения пород реализуется вращательным и ударным способами бурения. При вращательном бурении порода разрушается вращающимся породоразрушающим инструментом, находящимся в постоянном контакте с забоем. Вращение инструмента может осуществляться ротором с поверхности земли или забойным двигателем, установленным непосредственно над породоразрушающим инструментом.

В случае ударного способа бурения породоразрушающему инструменту сообщается вертикальное возвратно-поступательное движение, и скважина как бы выдалбливается ударами инструмента.

Сочетание ударного и вращательного способов бурения дает ударно-вращательный или комбинированный способ бурения, который пока не находит широкого применения на нефтяных и газовых месторождениях.

При разработке месторождений твердых полезных ископаемых и в гидротехническом строительстве широко применяют разрушение горных пород гидромониторной струей жидкости. Гидромониторные устройства легко вписываеся в существующую технику вращательного бурения, а струя может быть сфомирована из жидкости, подаваемой на забой для промывки скважины, смазывания и охлаждения инструмента. Опыты показали, что гидромониторное разрушение горной породы в скважине с приемлемой скоростью осуществимо только при проходке рыхлых пород, слагающих лишь поверхностные отложения. Поэтому основное внимание уделяется созданию комбинированных методов разрушения пород: гидромеханического — струи жидкости расчленяют забой, разрушаемый механическим методом; эрозионного — разрушение породы осуществляют струей жидкости, несущей абразивные частицы (чаще кварцевый песок), и гидромониторными долотами.

Гидромониторные долота нашли широкое промышленное применение. В этом методе основная роль принадлежит механическому разрушению породы вооружением породоразрушающих инструментов, а струи жидкости должны создавать оптимальные условия для работы вооружения. Другие методы разрушения горных пород в книге не рассматриваются, так как не находят применения при бурении скважин на нефть и газ.

Источник

Способы разрушения пород при бурении

Разрушение горных пород при бурении происходит за счет воздействия на горную породу забоя скважины физических, электрических, электрофизических, тепловых, акустических, кавитационных, плазменных, лазерных полей и др.

Передача энергии на породу забоя может осуществляться через породоразрушающий инструмент или напрямую, формируя при этом ствол скважины. Преобладающим в настоящее время при бурении является механический метод воздействия на породу забоя скважины породоразрушающими инструментами в виде коронок, буровых долот бурильных головок.

Механический метод разрушения породоразрушающими инструментами имеет мною разновидностей в зависимости от условий бурения и поставленных целей при сооружении скважины. В мягких и рыхлых горных породах производительность вращательного и ударно-вращательного бурения в значительной степени определяется интенсивностью удаления продуктов разрушения горной породы.

В случае необходимости получения качественного керна используют буровые снаряды с комбинированной (прямой и обратной) промывкой. Обратную промывку при вращательном бурении используют при сооружении высокодебитных скважин на воду. При бурении в поглощающих разрезах применяют бурильные колонны, составленные из двойных труб, в которых подача раствора газожидкостной смеси (ГЖС) осуществляется по межтрубному зазору.

При ударном бурении разрушение породы осуществляют нанесением ударов забойного породоразрушающего инструмента.

Вращательный способ разрушения – путем «резания» породы породоразрушающим инструментом при одновременном воздействии на нее осевого усилия.

Ударно-вращательное разрушение пород предусматривает наложение на вращательный способ ударных импульсов, передаваемых на породоразрушающий инструмент с поверхности или с помощью забойных машин (гидро- и пневмоударников).

Гидромеханическое бурение, основанное на разрушении горных пород высоконапорными водяными струями, применяют исключительно в мягких и рыхлых породах. Использование гидромониторных насадок, обеспечивающих скорость истечения жидкости в пределах 80-120 м/с, применяется при вращательном бурении долотами лопастного и шарошечного типа.

Вибрационное разрушение горных пород, осуществляющееся за счет периодических вертикальных перемещений породоразрушающего инструмента, используют в мягких и рыхлых горных породах.

При термическом (огневом) способе разрушение породы происходит за счет высокотемпературного теплового воздействия. Сгорание керосина с кислородом создает на забое температуру 2300°С, в результате чего происходит отслаивание чешуек и растрескивание массива породы. Огневое бурение применяют при бурении взрывных скважин на карьерах; производительность бурения в крепких породах при этом способе достигает 30 м/смену и выше.

В мягких и рыхлых породах используют также метод статического вдавливания породоразрушающего инструмента (индентора), при котором порода спрессовывается и выдавливается из-под индентора в сторону. Данный метод используют при инженерно-геологических исследованиях.

ОСНОВНЫЕ ПРИНЦИПЫ МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ПРИ БУРЕНИИ СКВАЖИН

Механическое разрушение горных пород при бурении скважин осуществляется специальными породоразрушающими инструментами. Объем разрушенной горной породы в единицу времени V непосредственно связан с мощностью N, подводимой к забою скважины:

где Av — энергоемкость разрушения горной породы. Применительно к скважине можно записать, что

где v — скорость проходки скважины; F — площадь забоя.

Приравняв правые части уравнений (VII. 1) и (VII.2) и сделав преобразования, получим

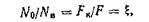

Обозначим N/F= No и назовем удельной забойной мощностью. Тогда окончательно получим, что

т. е. скорость проходки прямо пропорциональна удельной забойной мощности и обратно пропорциональна энергоемкости разрушения горной породы.

Мощность N ограничена прочностью бурильного инструмента. Наиболее эффективно подведенная к забою мощность будет реализована таким породоразрушающим инструментом и при таком режиме его работы, которые обеспечат минимальную величину Av.

Непосредственно порода разрушается вооружением породораз-рушающих инструментов, которое выполнено либо в виде резцов, либо в виде инденторов. При рассмотрении разрушения горных пород динамическим вдавливанием штампа было показано, что Av тем меньше, чем больше номер достигнутого скачка разрушения породы.

Этот принцип справедлив и для других видов разрушения. Но чем больше номер скачка, который мы стремимся получить, тем выше удельные нагрузки на элементы вооружения, т. е. достижимый скачок разрушения породы объективно ограничен прочностью и износостойкостью породоразрушающего инструмента. Обозначим NB удельную мощность, которая может быть реализована вооружением. Тогда из условия N-const найдем Долю площади забоя, на которой в данный момент эффективно реализуется подведенная мощность:

где Fк — площадь контакта вооружения с забоем. Величина ξ много меньше единицы. Из изложенного выше вытекает первый основной принцип механического разрушения горной породы на забое — дискретность разрушения с целью получения минимально возможной энергоемкости процесса.

Нежелательно, чтобы в процессе бурения резко изменялась величина ξ, так как снижение удельной мощности, реализуемой вооружением, ведет к уменьшению скорости разрушения породы, а повышение — к возможным поломкам или резкому уменьшению долговечности вооружения. Следовательно, в процессе бурения Необходимо стремиться, чтобы NB=const. Это условие при механическом разрушении горных пород можно выполнить лишь при равномерном углублении скважины в результате последовательного разрушения всей площади забоя. Отсюда вытекает второй основной принцип — последовательное разрушение забоя с целью равномерного углубления скважины и обеспечения максимальной производительности породоразрушающего инструмента.

КЛАССИФИКАЦИЯ ПОРОДОРАЗРУШАЮЩИХ ИНСТРУМЕНТОВ. ОСНОВНЫЕ ТИПЫ ДОЛОТ

Породоразрушающие инструменты по основным функциям делятся на три большие группы:

1) для бурения сплошным забоем — долота;

2) для бурения кольцевым забоем с образованием образцов-породы (кернов) — бурильные головки и коронки;

3) вспомогательный инструмент-пикообразные долота, фрезеры калибраторы, расширители и др.

Первую и вторую группы инструментов по характеру воздействия вооружения на горную породу делят на четыре подгруппы:

режуще-скалывающего (PC), истирающе-режущего (ИР), дробяще-скалывающего и дробящего действия.

Породоразрушающие инструменты типов PC и ИР характеризуются выполнением вооружения в виде резцов или секторов оснащенных износостойкими материалами, длительным контактом вооружения с горной породой и деформированием ее по схеме резания, скалывания или истирания.

Породоразрушающие инструменты дробяще-скалывающего действия характеризуются размещением вооружения в виде инденторов на вращающихся деталях — шарошках, кратковременным периодическим динамическим воздействием каждого индентора на горную породу по схеме вдавливания со сдвигом.

Инструменты первой, второй и третьей подгрупп широко применяются при бурении скважин на нефть и газ при вращательном способе бурения. Инструменты четвертой подгруппы предназначены для ударного бурения, которое в настоящее время при бурении нефтяных и газовых скважин практически не применяют.

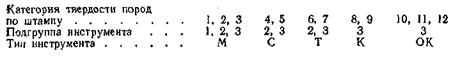

Возможность применения той или иной подгруппы инструментов обусловлена механическими свойствами пород и прежде всего их твердостью. Кроме этого, в пределах каждой подгруппы инструменты имеют особенности в зависимости от того, для пород какой твердости они предназначены. Это нашло отражение в классификации инструментов по типам.

Категория твердости пород

|

Из приведенных данных видно, что породоразрушающие инструменты, в частности долота типа М (для мягких пород), выполняются всех трех подгрупп, типа С (для средних пород) и типа Т (для твердых пород) — второй и третьей подгрупп, а типов К (для крепких пород) и типа ОК (для очень крепких пород) —только третьей подгруппы. Следует подчеркнуть, что шарошечными долотами (третьей подгруппы) осуществляется около 90% объема бурения на нефть и газ; кроме того, долота типов К и ОК по характеру воздействия на породу близки к долотам дробящего действия.

ПАРАМЕТРЫ РЕЖИМА И ПОКАЗАТЕЛИ РАБОТЫ ДОЛОТ

Режим работы долот для вращательного бурения скважин принято характеризовать следующими параметрами: осевой нагрузкой на долото, кН; частотой вращения долота, об/мин; количеством промывочной жидкости или воздуха, подаваемых в скважину в единицу времени для выноса разрушенной породы (шлама) и охлаждения долота, л/с.

При нагружении долота осевой нагрузкой G создается необходимое для разрушения горной породы напряженное состояние и осуществляется отбор энергии от вращающегося инструмента для обеспечения последовательного разрушения породы по всему забою.

По частоте вращения долота различают три режима работы: низкооборотный (роторное бурение) — nд

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Большая Энциклопедия Нефти и Газа

Применение — гидромониторная долота

Применение гидромониторных долот может обеспечить эффект в случае использования их в верхних интервалах при турбинном способе в сочетании со шпиндельными турбобурами и в нижних интервалах при роторном способе бурения. [1]

Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение ( сальниковое устройство торцевого типа с твердосплавными уплотняющими элементами), обеспечивающее бурение при перепадах давления на долоте до 8 — 10 МПа. Переливной клапан служит для сообщения внутренней полости бурильной колонны с затрубным пространством в процессе проведения спускоподъемных операций в скважине, снижения гидродинамического воздействия на разбуриваемые породы и исключения холостого вращения вала двигателя и потерь бурового раствора при проведении указанных операций. [2]

Опыт применения гидромониторных долот при промывке скважины водой [165] свидетельствует о том, что относительная эффективность гидромониторной промывки существенно меньше, чем при бурении с промывкой глинистыми растворами. [4]

Характерной особенностью применения гидромониторных долот является непредсказуемость и невоспроизводимость влияния высоконапорной струи на показатели работы долот. Оно может кратным, очень большим, умеренным или никаким. [5]

В отношении прогнозирования результатов применения гидромониторных долот в неоднородных породах следует признать, что этот фактор существенно усложняет задачу создания методики такого прогнозирования. [6]

При турбинном бурении и применении гидромониторных долот гидравлическая мощность используется в забойных условиях для разрушения горной породы. В первом случае поток бурового раствора вращает вал турбобура и навернутое на него долото, создавая крутящий момент, необходимый для бурения. Во втором случае поток бурового раствора также способствует разрушению горной породы и ускорению удаления ее с забоя за счет кинетической энергии выходящей из насадок долота струи жидкости. [7]

Полученные данные показывают, что применение гидромониторных долот в сочетании с турбинным способом не обнаружило их заметного преимущества перед долотами с обычной промывкой, ни в одном из анализируемых интервалов проходки. В отдельных интервалах наблюдается даже некоторое ухудшение показателей проходки на долото, механической и рейсовой скорости проходки. Это объясняется тем, что гидромониторное долото, забирая на себя значительную долю перепада давления, ухудшает работу турбобура. В связи с тем, что при росте общего давления на манифольде резко возрастают потери промывочной жидкости ( особенно при бурении водой) в ниппеле турбоСу — ра и замковых соединениях бурильных труб уменьшаются крутящий момент и мощность турбобура. Поэтому бурение обьч-ными турбобурами ( типа ТС5Б без уплотненного ниппеля) пэи обычных давлениях, развиваемых двумя насосами У8 — 4 или У8 — 6, не обеспечивает гидромониторного эффекта, необходимого для улучшения показателей отработки долот. Определены показатели отработки, при достижении которых применение гидромониторных долот при турбинном способе бурения экономически целесообразно. [8]

Для достижения наибольшего результата от применения гидромониторных долот необходимо проявление обоих эффектов, и самым надежным путем достижения этого является уменьшение дифференциального давления. Следовательно, минимизация плотности бурового раствора и уменьшение гидравлических сопротивлений в заколонном пространстве и в циркуляционной системе являются непременными условиями эффективного применения высоконапорных струй в бурении. Полученные результаты хорошо объясняют, почему наибольший эффект от гидромониторных долот получают либо на ограниченных глубинах, либо при промывке скважины буровыми растворами с малым содержанием твердой и коллоидной фаз. [9]

В ( Настоящее время во многих работах рассматривается эффективность применения гидромониторных долот с асимметричной схемой промывки забоя скважин, которая достигается установкой заглушки в одной из трех насадок. [10]

Начиная с 60 — х годов предпринимались неоднократные попытки применения гидромониторных долот в турбинном бурении. Обоснованно считалось, что одним из основных факторов, препятствующих эффективному применению последних, является недостаточная герметичность нижнего узла турбобура, особенно в конструкциях с уплотнением вала проточного типа. Считалось, что уменьшение диаметра насадок, вызывая уменьшение расхода жидкости через долото на величину возросших утечек жидкости через уплотнение, приводит к уменьшению гидравлической мощности, затрачиваемой на очистку забоя. Между тем в работе [116] П.Ф. Осипов показал, что при постоянной подаче насосов зависимости гидравлической мощности или силы удара струй имеют максимум. Следовательно, имеется возможность подобрать конкретный вариант набора насадок, при котором интенсивность промывки достигала максимума, несмотря на наличие и возрастание утечек. [11]

Эффективность использования гидравлической мощности бурового насоса удается повысить с применением гидромониторных долот . Вследствие гидромониторного воздействия струй, выходящих из насадок долота, значительно улучшается очистка забоя. Гидромониторный эффект достигается при скоростях истечения жидкости из насадок не ниже 80 м / с. Повышение скорости истечения достигается либо увеличением подачи промывочной жидкости, либо уменьшением проходного сечения насадок. Программу использования гидромониторных долот разрабатывают на основе гидравлических расчетов. [12]

Эффективность использования гидравлической мощности бурового насоса удается повысить с применением гидромониторных долот . Вследствие гидромониторного воздействия струй, выходящих из насадок долота, значительно улучшается очистка забоя. Гидромониторный эффект достигается при скоростях истечения жидкости из насадок не ниже 80 м / с. Повышение скорости истечения достигается увеличением подачи промывочной жидкости либо уменьшением проходного сечения насадок. Программу использования гидромониторных долот разрабатывают на основе гидравлических расчетов. [13]

Повышению эффективности разрушения мягких пород при небольших осевых нагрузках может способствовать применение лопастных гидромониторных долот . [14]

Одним из возможных путей интенсификации как 1-го, так и 2-го процессов очистки забоя является применение гидромониторных долот с удлиненными насадками. [15]

Источник