- Каким способом преимущественно свариваются швы средней длины 350 1000 мм

- Способы сварки швов различной протяженности и большой толщины

- Способы сварки швов различной протяженности и большой толщины

- Дуговая сварка и резка металлов

- Свойства сварочной дуги

- Доля основного металла в металле шва. Погонная энергия.

- Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

- Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

- КПД сварочной дуги

- Методы изготовления электродов для ручной дуговой сварки.

- Дуговая сварка лежачим электродом

- Выбор способа выполнения сварных швов

- Обратноступенчатый способ сварки однослойных и многослойных швов

- Обратноступенчатый способ сварки: суть и назначение

- МНОГОСЛОЙНЫЙ

- Виды швов в зависимости от длины (протяженности)

- МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

- Способы выполнения сварочных швов различной длины

- НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

Каким способом преимущественно свариваются швы средней длины 350 1000 мм

Способы сварки швов различной протяженности и большой толщины

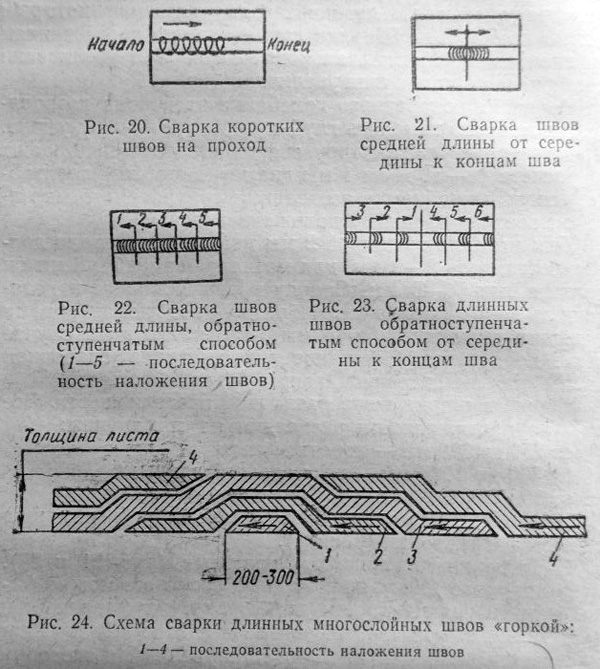

В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

- короткие швы, протяженностью 250-300 мм;

- швы средней длины, протяженность которых составляет 300-1000 мм;

- длинные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Источник

Способы сварки швов различной протяженности и большой толщины

Сварочные швы разделяют по такой характеристике, как протяженность. В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

- короткие швы, протяженностью 250-300 мм;

- швы средней длины, протяженность которых составляет 300-1000 мм;

- длинные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Источник

Дуговая сварка и резка металлов

Свойства сварочной дуги

рис.1. Характер распределения магнитных силовых линий вокруг сварочной дуги.

Электрическая дуга — это мощный источник тепла и света. Тепловая мощность дуги определяется уравнением

Доля основного металла в металле шва. Погонная энергия.

Независимо от типа и способа выполнения, сварной шов состоит из определенной доли основного и электродного металла. Количественное содержание того или иного металла в шве будет зависеть от вида сварки, величины сварочного тока, напряжения на сва. Подробнее

Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

Газы даже при температурах, намного превышающих комнатную, состоят из недиссоциированных молекул, т. е. являются изоляторами. Наличие в газе положительно и отрицательно заряженных ионов и электронов делает его проводником электрического тока.

Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

На производительность процесса электрической дуговой сварки влияют следующие факторы: сварочный ток; коэффициент плавления ап, который указывает, сколько электродного металла плавится под действием сварочного тока в 1 а за единицу вр. Подробнее

КПД сварочной дуги

Электрическая энергия, потребляемая дугой, в основном превращается в тепло. Тепловую мощность электрической дуги можно принять равной тепловому эквиваленту q0 электрической энергии

q0 = 0,24·Iсв·Uд кал/сек,

Методы изготовления электродов для ручной дуговой сварки.

При массовом производстве электродов сухие смеси приготовляются заранее и хранятся в специальных закрытых емкостях.

Приготовление замеса (обмазочной массы) производят смешиванием готовой сухой смеси с определенным количеством раствора жи. Подробнее

Дуговая сварка лежачим электродом

В некоторых случаях может использоваться сварка лежачим электродом, заключающаяся в том, что в разделку стыкового соединения или в угол тавровых соединений укладывается толстопокрытый электрод, прижимаеиый к изделею медной накладкой сп. Подробнее

Источник

Выбор способа выполнения сварных швов

В зависимости от положения шва в пространстве, жесткости конструкций, длины и толщины свариваемых элементов, температуры воздуха, а также марки стали следует применять различные способы сварки швов (рис. 25).

Рис. 25. Способы сварки швов

а — сварка «напроход»; б — сварка от середины к краям; в — обратно-ступенчатый способ; е — обратно-ступенчатый способ от середины к краям; д — сварка двойным слоем; е, з — сварка каскадом и горкой; ж — сварка секциями

Швы длиной до 250 мм обычно выполняют «напроход» (рис. 25, а), (длинные стрелки на рисунке определяют общее направление сварки);

швы средней длины — до 1000 мм выполняют способом от середины к краям (рис. 25, б) или обратноступенчатым способом.

Обратноступенчатый способ сварки (рис. 25, в) заключается в том, что стык разбивают на короткие участки (100—250 мм). На каждом участке сварку ведут в направлении, обратном общему направлению сварки и конец последующего участка совпадает с началом предыдущего.

Этот способ применяется при выполнении одно- и двухслойных швов длиной свыше 800 мм, а также при наложении слоев секционным и другими способами сварки многослойных швов. Способ уменьшает остаточные сварочные напряжения и деформации.

Длинные швы выполняют обратноступенчатым способом от середины к краям (рис. 25, г). Этот способ уменьшает сварочные напряжения и деформации. При сварке металла большой толщины шов выполняют за несколько проходов слоями или валиками.

Практика показала, что при сварке слоями внутренние напряжения и, следовательно, деформации снижаются в большей степени, чем при сварке валиками.

Сварка двойным слоем (рис. 25, д) предназначается в основном для наложения первых слоев шва в жестких конструкциях или на сталях с повышенной склонностью к трещинообразованию. Такой способ позволяет выполнять корневые слои шва с увеличенным поперечным сечением и обеспечивает снижение скорости охлаждения накладываемых участков шва. При сварке двойным слоем на первый шов длиной 150—200 мм немедленно (после очистки от шлака) накладывается второй слой. В такой же последовательности сваривают шов и на всех других участках.

С целью сокращения времени между наложением отдельных слоев при многослойной сварке разделку рекомендуется заполнять каскадным методом или горкой (рис. 25, е). Сварку осуществляют таким образом, чтобы каждый последующий шов частично накладывался на еще не остывший металл предыдущего слоя. Сварка горкой — разновидность каскадного способа. При большой длине шва сварку ведут от середины к краям одновременно 2 сварщика.

Сварку каскадом или горкой рекомендуется использовать для стали большой толщины и стали, обладающей повышенной склонностью к развитию трещин. Этот способ сварки снижает объемные сварочные напряжения в соединениях и уменьшает скорость охлаждения металла шва.

Сварку секциями (рис. 25, ж) следует применять при выполнении протяженных многослойных швов на стали толщиной более 20 мм и особенно стали, склонной к образованию трещин. Этот способ сварки уменьшает остаточные сварочные напряжения и деформации, а также снижает скорость охлаждения металла шва. При сварке секциями многослойный шов выполняют отдельными участками длиной 500—800 мм. Каждую секцию можно сваривать обратноступенчатым способом, двойным слоем или каскадом. Сварку секциями рекомендуется выполнять без длительных перерывов до окончания сварки всего шва.

Источник

Обратноступенчатый способ сварки однослойных и многослойных швов

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 27, а), многопроходные многослойные (рис. 27,6) и многослойные (рис. 27, в).

Рис. 27. Сварные швы

Обратноступенчатый способ сварки: суть и назначение

Производится несколькими сварщиками одновременно. Применяется для уменьшения деформаций при сварке большой протяжённости и для того, чтобы избежать коробления заготовок от перегрева.

Напряжения и деформации возникают от неравномерного охлаждения или в результате усадки сварочной ванны в процессе охлаждения. Усадка вызывает деформации в прилегающем к ванне металле.

При автоматическом техпроцессе – однослойных швов любой длины, а также при ручной сварке – коротких, до 300 мм, швы заваривают с начала до конца, способ называют – напроход. Обратноступенчатый метод, как правило, подразумевает разбивку на участки от 100 до 300 мм.

МНОГОСЛОЙНЫЙ

чаще — для стыковых швов

I — VI — очередность нанесения слоев

Виды швов в зависимости от длины (протяженности)

Короткие швы имеют длину до 300 мм. Средняя длина шва составляет от 300 до 1000 мм. Швы длиной более 1000 мм называют длинными или швами большой протяженности. Каждый вид имеет свои особенности, о которых нужно знать в процессе сварочных работ.

Короткие сварные швы варятся в одном направлении. Средние швы разделяются на несколько зон, каждая из которых сваривается в направлении, противоположном предыдущему. В этом случае нужно выбрать такую длину зоны, чтобы на ней можно было использовать от двух до четырех электродов. Для варки средних по протяженности швов может использоваться обратноступенчатый способ сварки. Использование длинных швов происходит в резервуаростроении, судостроении. В этом случае также используется обратноступенчатая сварка.

Обратноступенчатая сварка используется для минимизации сварочных деформаций и напряжений при сварочных работах со швами средней и большой длины, а также во избежание коробления деталей.

МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

чаще — для угловых и тавровых

I — III — очередность нанесения слоев; 1 — 8 — очередность наложения швов

Для равномерного прогрева металла по всей длине швы накладывают:

- двойным слоем

- горком

- каскадом

- поперечной

- блоками

- горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

Способы выполнения сварочных швов различной длины

Размер каждого захвата определяют так, чтобы ушло целое число электродов. Делают это для того, чтобы сварочная ванна прогревалась равномерно. Если металл тонкий – швы короче, толстый – длиннее. Разновидности обратноступенчатой сварки:

- Секциями – сварку ведут параллельно и одновременно два сварщика.

- Каскадом – ступеньками слой за слоем: после первого зачищают и подготавливают поверхность, второй делают длиннее первого. Отступают в сторону 30-40 мм и накладывают третий слой.

- Горкой – каскады швов ведут навстречу друг другу, образуя горку.

Чтобы избежать деформации, используют электроды большего диаметра и большую величину тока. Вертикальный нахлёсточный и кольцевой тавровый шов делают с двух сторон обратноступенчатым способом.

Заготовки толщиной больше средней соединяют многослойными швами. При этом первый – непрерывный, последующие – обратноступенчатые, секциями. Концы участков в смежных слоях совпадать не должны, их сдвигают на 15-20 мм из-за того, что в конечных точках вероятны шлаковые включения и непровары.

НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

СВАРКА «ГОРКОЙ» — разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям

Оба метода — это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

Источник