Большая Энциклопедия Нефти и Газа

Получение — высокопрочный чугун

Получение высокопрочного чугуна состоит в том, что расплавленный серый чугун подвергается модифицированию и ферросилицием, и магнием. В результате такого двойного модифицирования графит в структуре высокопрочного чугуна выделяется в виде шаровых комочков ( фиг. Существенно то, что такая форма графита получается в высокопрочном чугуне непосредственно в процессе литья, тогда как для получения ее в структуре ковкого чугуна требуется длительный отжиг. Поэтому высокопрочный чугун значительно дешевле ковкого. [1]

Для получения высокопрочного чугуна с основой из тонкопластинчатого или даже сорбитообразного перлита чаще всего легируют чугун хромом и никелем, которые, как известно, способствуют образованию высокодисперсных эвтектоидов. [2]

Для получения высокопрочного чугуна с преимущественно ферритовой структурой; необходимо снижение содержания марганца до 0 4 % и фосфора до 0 1 % в исходном чугуне. [3]

Для получения высокопрочного чугуна в специальной камере в перегретый до 1400 — 1500 С жидкий серый чугун в ковше вводят 0 5 — 1 0 % Mg и 0 5 — 1 0 % ферросилиция. [4]

Существует несколько способов получения высокопрочных чугунов . [5]

В последнее время разработан метод получения нового, высокопрочного чугуна с округлым графитом. Перед разливкой жидкий чугун подвергается модифицированию магнием. В результате такого модифицирования чугун по структуре графита и по механическим свойствам превосходит не только серый, но и ковкий чугун. [6]

В последние годы церий применяют для получения высокопрочного чугуна . При производстве ковкого чугуна церий наряду со сфероидизацией графита повышает ударную вязкость. [7]

Магниевые и цериевые лигатуры разнообразного состава [19] применяют для модифицирования при получении высокопрочного чугуна с шаровидным графитом. [9]

Замена ковкого чугуна этим новым материалом дает возможность резко сократить цикл отжига, и в связи с доступностью получения высокопрочного чугуна практически в любом литейном цехе расширяется область применения отливок со свойствами, присущими ковкому чугуну. [10]

К числу наиболее прогрессивных технологических литейных процессов, разработанных и внедренных в Советском Союзе в годы первых индустриальных пятилеток, относится получение высокопрочного чугуна путем модифицирования его 75 % — ным ферросилицием и силикокальцием. Эти работы были успешно проведены на заводе Станколит Г. И. Клецкиным. [11]

В последнее время высокопрочный чугун начинают с успехом использовать для таких ответственных деталей, как коленчатые валы двигателей внутреннего сгорания, задние мосты автомобилей, зубчатые колеса, шатуны и др. Получению высокопрочного чугуна способствует применение в вагранках кислородного дутья. [12]

Модифицированный чугун с пластинчатым графитом получают обработкой жидкого, сравнительно малоуглеродистого чугуна графитизирующими присадками. Получение высокопрочного чугуна с глобулярным графитом связано с обработкой жидкого чугуна, наоборот, с повышенным содержанием углерода и кремния. [13]

Известно, что элементы, увеличивающие отбеливаемость, можно расположить в порядке возрастания эффективности их влияния следующим образом: Mn, Mo, Sn, Cr, V, S, Те. Модификаторы, используемые для получения высокопрочного чугуна с шаровидным графитом, — магний и церий увеличивают склонность к отбеливанию. [14]

Частички модификаторов, являясь дополнительными центрами кристал лизации, способствуют размельчению графитовых включений и приближению их формы к форме графита ковкого чугуна. Лучшим модификатором является магний, используемый при получении высокопрочных чугунов . [15]

Источник

Как получают высокопрочный чугун

?Модификаторы инокулирующего действия ( ферросилиций, силикокальций, С, Аl, сплавы титана, циркония, некоторых лантаноидов, бария, стронция ) позволяют опустить в чугуне содержание Si и С без появления бледна, размельчают графит, в итоге чего растет количество перлита и улучшаются механические свойства серого чугуна.

Введение Sn, Pb, Р, Sb, N и других модификаторов способствует получению перлитных серых чугунов.

Введение Bi и повышение содержания S резко отбеливают чугун.

В ковком чугуне некоторые модификаторы связывают такие вредные примеси, подобно азоту ( в виде AIN, BN ) и хром ( в виде атомных сегрегаций типа Sb 2 Cr 3 ).

Некоторые модификаторы ( магний, большинство лантаноидов, иттрий ) при определённой их дозе вызывают выделение графита округлой фигуры, вследствие чего образуется чугун с шаровидным графитом, называемый высокопрочным.

Таковой вид модифицирования существенно увеличивает прочность чугуна и сильно повышает его пластичность и вязкость.

Главные способы модифицирования : на жёлобе печей, в автоклавах, в специальных ковшиках, например герметизированных, вдуванием, введением модификаторов через лигатуры или соли, в литниковых системах литейных формочек.

Высокопрочные чугуны применяют в разных областях техники, эффективно заменяя сталь во многих продуктах и устройствах.

Из них изготовляют оборудование прокатных станов ( прокатные валки массой до 12 т ), кузнечно — прессовое оборудование ( траверса пресса, шабот ковочного молота ), в турбостроении корпус паровой турбины, лопатки направляющего аппарата, в дизеле -, тракторо — и автомобилестроении — коленчатые валы, поршни и ответственные многие другие детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

Отличительной особенностью высокопрочного чугуна являются механические его высокие свойства, обусловленные наличием в структуре шаровидного графита, который в меньшей степени, чем пластинчатый графит в сером чугуне, ослабляет рабочее сечение металлической основы и, что еще важнее, не оказывает на нее сильного надрезающего действия, благодаря чему вокруг включений графита в меньшей степени создаются концентраторы напряжений.

Чугун с шаровидным графитом обладает не только высокой крепостью, но и пластичностью.

Чугун с шаровидным графитом применяется также в химическом и нефтяном машиностроении ( трубы, детали насосов и компрессоров, покрышки и кольца буровых машинок, задвижки и арматура крекинговых установок, корпусы автоклавов ), в автотракторной промышленности и сельскохозяйственном машиностроении ( коленчатые и распределительные валы, тормозные барабаны, картеры коробок передач, картеры задних мостиков, ступицы колес, сошники плугов, зубья борон, шестерни сялок, диски лущильников ), в станкостроении ( корпуса токарных патронов, суппорты, резцедержатели, шпиндели, рычажки механизмов зажимов револьверных станков и станков — автоматов, задние бабки токарных и шлифовальных станков, шестерни, шкивы ), для изготовления шахтных и тоннельных тюбингов, изложниц для разливки стали и т.д.

Химический состав высокопрочного чугуна ВЧ 50 ГОСТ 7293 — 85.

: C углерод при толщине стены до 50 мм 3, 3 — 3, 8% ;

C углерод при толщине стены от 50 до 100 мм 3, 0 — 3, 5% ;

C углерод при толщине стены более 100 мм 2, 7 — 3, 2% ;

Si кремний при толщине стены до 50 мм 1, 9 — 2, 9% ;

Si кремний при толщине стены от 50 до 100 мм 1, 2 — 1, 7% ;

Si кремний при толщине стены более 100 мм 0, 5 — 1, 5% ;

Mn марганец 0, 2 — 0, 6% ;

. °?

r хром 0, 1% ;

S менее 0, 02% ;

P фосфор менее 0, 1%.

Механические свойства высокопрочного чугуна ВЧ 50 ГОСТ 7293 — 85 : лимит крепости ( временное сопротивление ) ? в ВЧ 40 = 400 Мпа ;

Включая небольшое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать сей материал для подробностей, которые подвергаются сжимающим или изгибающим нагрузкам.

В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, ведущие ;

в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления.

Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Графи?т ( от др. — греч.

. — пишу ) — минерал из класса самородных элементов, одна из аллотропных модификаций углерода.

Структура слоистая.

Ряды кристаллической решётки могут по-разному располагаться относительно товарищ дружка, создавая единый ряд политипов, с симметрией от гексагональной сингонии ( дигексагонально — дипирамидальный ), до тригональной ( дитригонально — скаленоэдрический ).

Слои слабоволнистые, почти плоские, заключаются из шестиугольных слоёв атомов углерода.

Кристаллы пластинчатые, чешуйчатые.

Образует листоватые и округлые радиально — лучистые агрегаты, реже — агрегаты концентрически — зонального строения.

У крупнокристаллических выделений часто треугольная штриховка на плоскостях ( 0001 ).

Легированные Ч. Для улучшения прочностных, эксплуатационных свойств или придания Ч. особенных характеристик ( износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д. ) в его состав вводят легирующие элементы ( Ni, Cr, Cu, Al, Ti, W, V, Mo и др. ).

Легирующими элементами могут служить также Mn при содержании > 2% и Si при содержании > 4%.

Легированные Ч. группируют в соответствии с содержанием основных легирующих элементов — хромистые, никелевые, алюминиевые и т.д.

По степени легирования различают низколегированные ( совокупное количество легирующих элементов 10% ).

Низколегированные Ч. имеют перлитную или бейнитную структуру матрицы, среднелегированные — обычно мартенситную, высоколегированные — в большинстве случаев аустенитную или ферритную.

Для получения химически активных металлов методом электролиза расплавленных соединений.

В частности, при получении алюминия используются сразу два свойства графита : Хорошая электропроводность, и подобно следствию — его пригодность для изготовления электрода Газообразность продукта реакции, протекающей на электроде — это углекислый газ.

Газообразность продукта означает, что он выходит из электролизёра сам, и не спрашивает особых степеней по его удалению из полосы реакции.

Это свойство значительно упрощает технологию производства алюминия.

Источник

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

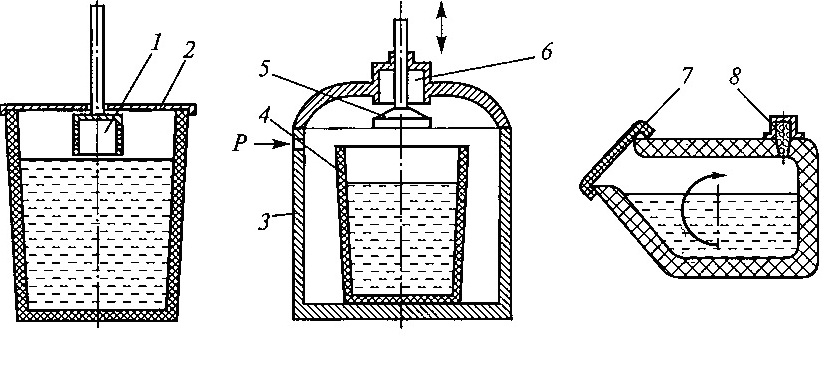

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.

Источник