Прокатка стали: разница между технологиями горячей и холодной прокатки

В целом прокатка стали – это пластическая обработка на прокатном стане при прохождении между валками.

По температуре обработки стали бывает горячекатаный прокат (металл нагревается выше температуры рекристаллизации, до уровня 80% температуры его плавления) и холоднокатаный прокат (30% и меньше от температуры рекристаллизации). В свою очередь, рекристаллизация – это образование и рост кристаллических зёрен материала (металла) за счёт существующих кристаллических зёрен. При горячей прокатке нагрев превышает 920 градусов. Например, для низкоуглеродистой стали температура горячей прокатки должна быть не ниже 1169 градусов.

Получение любого проката возможно 2-мя способами. При первом, на сегодня уже устаревшем, используются стальные слитки (отлитые в специальные формы-изложницы), перерабатываемые в готовый прокат в 2 стадии. Полученные слитки нагреваются и прокатываются в заготовку на обжимных станах, а после удаления дефектов поверхности (закатов, трещин и т.п.) выполняется повторный нагрев и финальная прокатка в горячекатаный лист или фасонный прокат.

При втором способе разливка в изложницы заменяется разливкой на машинах непрерывного литья (МНЛЗ), откуда заготовка также поступает на прокатные станы. Подобным образом исключается такое технологическое звено, как слябинги и блюминги, повышается качество, устраняются потери металла и ресурсов производства при обрезке слитка. В Украине большинство металлургических компаний имеет МНЛЗ и литейно-прокатные модули, а на остальных предприятиях имеются планы по внедрению такого оборудования.

По взаимному положению полосы металла и осей валков прокатка бывает продольная (полоса перпендикулярна валкам), поперечная (полоса параллельна валкам) и поперечно-винтовая или «косая» (валки под углом друг к другу и к оси полосы). Это позволяет получать продукт различной формы. Главные типы проката по форме и размерам – это горячекатаный лист, рулон или жесть и сортовой (простой или фасонный).

Сравнение горячекатаного и холоднокатаного проката

Сегодня в мире горячей прокаткой получают около 80% общего объёма металлопроката. Она требует меньше производственных усилий и, следовательно, меньше электроэнергии. Повышенная пластичность при такой прокатке позволяет за один передел получать значительное сокращение площади поперечного сечения заготовки. Слитки, в значительной мере неоднородные структурно и химически, могут быть обработаны только горячими.

Для горячекатаной (г/к) продукции во многом применяется марка стали 09Г2С, для холоднокатаной (х/к) – 08ПС. Холоднокатаная сталь проходит более длинный путь обработки – подвергается травлению, и лишь затем передаётся на стан. Поэтому, например, толщина х/к листа – не более 5 мм, а его поверхность намного ровнее.

Х/к лист обычно одинаковой толщины по всей площади, без окалины, которую не нужно сбивать перед покраской. Кроме того, при холодной прокатке поверхность металла упрочняется, а это улучшает его механические свойства; х/к лист при сгибании не трескается, более прочен на растяжение и разрыв. Тогда как г/к лист толщиной 3 мм и более обладает довольно большой погрешностью по толщине на площади листа, имеет неровную поверхность, а после термообработки его коробит, и требуется рихтовка.

ТАБЛИЦА. Сравнение свойств х/к и г/к листа

Ровная, поэтому используется там, где в конечном продукте это имеет значение, в т.ч. для металлоизделий (метизов) и в приборостроении

Неровная, чаще всего середина листа «опускается», поэтому в основном применяется в строительстве и сварке металлоконструкций

Напряжение в листе

Равномерное. Это важное свойство металла любого назначения, особенно для приборо- и автостроения

Неравномерное. Тем не менее, используется в машиностроении

Обычно делается из низкоуглеродистой стали и имеет высокую пластичность (можно неоднократно и сильно гнуть)

Делается из углеродистой, низколегированной стали. Для производства котлов и сосудов под давлением используют также легированную сталь

— авто- и судостроение

— в строительстве (для получения профнастила, кровельных листов)

— строительство (в основном в виде несущих покрытий)

— машиностроение, в т.ч. судо- и авиастроение

В Украине значительная часть прокатных мощностей металлургических предприятий нуждается в модернизации с точки зрения как производственной эффективности оборудования, так и доступного сортамента.

Производство горячекатаного проката

«Горячие» станы способны производить плиты толщиной 50-350 мм, листы 3-50 мм и полосы (сматываемые в рулоны) толщиной до 20 мм. Станы для толстого листа включают 1-2 клети типа «дуо» или «кварто» (т.е. с одной или двумя парами валков), иногда с дополнительными вертикальными клетями для обжатия боковых кромок. Для полос применяются станы из 10-15 клетей «кварто» и клетей с вертикальными валками.

На выходе из валков ставятся выходные рольганги и другое вспомогательное оборудование для дальнейшей обработки: у толстолистовых станов – правильные машины, ножницы, термические печи и др., у полосовых – моталки для сматывания в рулоны, конвейер для рулонов, оборудование для их разматывания, правки, резки.

В свою очередь, сортовые станы довольно различны по своим свойствам. Основные их типы – это

- универсальные станы для широкополочных балок, обычно из 3 или 5 последовательных клетей;

- рельсобалочные станы ступенчатого типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- крупносортные станы ступенчатого и полунепрерывного типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- среднесортные станы ступенчатого типа в 2 или 3 линии;

- мелкосортные станы (непрерывные или полунепрерывные);

- непрерывные проволочные станы.

Обзор спецификаций горячекатаного проката

Г/к прокат подразделяется, среди прочего, на:

- «толстый лист» из углеродистой стали, а также из конструкционной качественной стали;

- тонкий лист из стали повышенной прочности;

- лиcт из углepoдиcтой, низкoлeгиpoвaнной или лeгиpoвaнной стали для кoтлoв и cocудoв пoд дaвлeниeм;

- лист для холодной штамповки из конструкционной качественной стали;

- для судостроения;

- низколегированный конструкционный для мостостроения;

- сортовой стальной горячекатаный (круглый, квадратный, шестигранный);

- сортовой и фасонный из нелегированной стали;

- сортовой из конструкционной нелегированной или легированной стали для холодной объемной штамповки;

- сортовой из прецизионных сплавов с высоким электрическим сопротивлением.

Г/к лист может классифицироваться по точности (А – повышенной точности, Б – нормальной точности), по плоскостности (ПО – особо высокой, ПВ – высокой, ПН – нормальной плоскостности), по характеру кромки (НО – с необрезной кромкой, О – с обрезной кромкой) и др.

Преимущества горячекатаного проката, общие применения

Основное преимущество г/к проката – стоимость, что позволяет использовать более значительные его объёмы в сферах, где качество поверхности или внешний вид не столь важны. Например, при строительстве крупных объектов «красота» несущих металлоконструкций не принципиальна, то же самое касается крупных внутренних узлов машин и оборудования. Соответственно, г/к сталь используется прежде всего в таких «тяжёлых» секторах, как строительная индустрия, тяжелое машиностроение.

Производство холоднокатаного проката

«Холодные» станы бывают листовые (для поштучного листа), широкополосные (для рулона), лентопрокатные (для сматываемой ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм), фольгопрокатные (для полосы толщиной менее 0,1 мм), плющильные (для обжатия проволоки в узкую ленту), для холодной прокатки труб.

При рулонной прокатке с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны – моталки, для разматывания рулона перед подачей в валки и сматывания при выходе из них. Самые эффективные листовые станы – это непрерывные.

Обзор спецификаций холоднокатаного проката

Х/к прокат подразделяется, в частности, на:

- тонкий лист из углеродистой стали качественной или обыкновенного качества общего назначения;

- тонкий лист из низкоуглеродистой качественной стали для холодной штамповки;

- тонкий лист из электротехнической изотропной или анизотропной стали;

- лента из коррозионно-стойкой и жаростойкой стали, из углеродистой стали, из термобиметаллов и др.

Преимущества холоднокатаного проката, общие применения

Достоинством х/к металла являются прочностные характеристики и внешний вид. На нём нет окалины. Напряжение в листе распределяется равномерно, что принципиально важно для проката любого назначения. Чаще всего делается из низкоуглеродистой стали и имеет высокую пластичность (т.е. можно неоднократно и сильно сгибать). Поэтому используется в различных сферах машиностроения (включая авто- и судостроение), в приборостроении, строительстве (профнастил, кровельный лист, отделочные материалы). Именно х/к лист подвергается оцинковке и покраске для получения металла с покрытием, который имеет улучшенные защитные свойства.

Выбор между г/к и х/к прокатом (и их различными видами) зависит от запросов потребителя: строительство ли это несущих конструкций или же, напротив, отделочный материал для внешнего фасада, изготовление крупных тяжёлых машин – или производство точной электроники. Горячекатаная сталь выигрывает по цене и многообразию вариаций, холоднокатаная – по качеству и «внешности». При этом обратим внимание, что сортовой прокат является горячекатаным, тогда как сходные между собой типоразмеры листа могут быть как горяче-, так и холоднокатаными.

Источник

CASTLE.PRI.EE

Получение и применение сортового проката

Прокат металла

Сортовым металлическим прокатом (прокат) называют продукцию прокатных станов в виде полуфабрикатов, подлежащих дальнейшей обработке для получения готовых изделий.

Прокат получают путём обжатия слитков металла в горячем или холодном состоянии между валками прокатного стана.

Прокаткой обрабатывают сталь, цветные металлы и их сплавы.

В зависимости от формы валков изготавливается прокат различного профиля.

Профилем проката называют его форму в поперечном сечении.

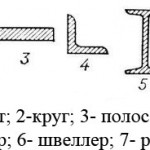

Различают следующие профили сортового проката:

1.простой (круг, квадрат, шестиугольник, полоса, лист),

2.фасонный (рельс,балка, швеллер, тавр),

3.специальный (колёса, арматурная сталь и др.).

Пользуясь прокаткой можно получить такой профиль, который максимально соответствовал бы форме готовой детали и этим позволял сократить её обработку, экономить время и уменьшить отходы металла.

Сортовой прокат используют в качестве заготовок при изготовлении различных деталей.

Например, для вытачивания цилиндрических деталей используют заготовки из круглого прутка соответствующего диаметра.

Из шестигранного прутка делают болты, гайки.

Уголковый прокат применяют в производстве каркасов, рам, ферм и др.

Прокатные профили:

простые (1, 2,3) и фасонные (4, 5, 6, 7)

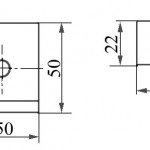

Графическое изображение и разметка деталей из сортового проката

Графическое изображение изделия должно давать ясное и точное представление о форме, размерах и материале этого изделия.

Изображение изделия из сортового проката требует двух или трёх видов.

Разметку поверхностей из металлического проката выполняют по чертежу или шаблону.

Размечают контуры детали и отдельные её элементы: отверстия, пазы, выступы и т.д.

Разметку детали, имеющей отверстия, проводят так.

На заготовке из уголка соответствующих размеров на обеих полках с помощью линейки и чертилки откладывают и отмечают размер ширины опоры – 50 мм.

Графическое изображение деталей из сортового проката и бруска

Затем через эти отметки проводят разметочные линии, ограничивающие ширину опоры.

Далее намечают центр отверстия.

Сначала отмечают высоту отверстия (25 мм), для этого размер 25 мм откладывают линейкой от основания опоры с двух сторон и через эти отметки проводят риску.

Затем на этой риске откладывают половину размера 50 мм (25 мм).

Это место будет центром будущего отверстия.

В этой точке с помощью кернера делают углубление (керн).

Источник

Способы прокатки

Классификация процессов обработки давлением

Исходная заготовка может быть объемным телом, прутком, листом.

По назначению процессы обработки металлов давлением группируют следующим образом:

– для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование;

– для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка.

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

· ковка на молотах (пневматических, паровых и гидравлических)

Изделия и полуфабрикаты, получаемые ковкой, называют поковкой.

При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

ПРОКАТКА (Продольная, поперечная, поперечно-винтовая)

Прокатка – это способ обработки пластическим деформированием – наиболее распространенный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII веке и, претерпев значительное развитие, достиг высокого совершенства.

Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила

Рис. 2 — Схема сил, действующих при прокатке

Угол

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки).

где:

Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше.

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за счет залечивания литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис.3).

Рис. 3 — Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно – винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис.3 а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

Поперечная прокатка (рис. 3.б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рис. 3.в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рис. 4. В зависимости от прокатываемого профиля валки могут быть гладкими (рис.4.а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рис. 4.б) для получения сортового проката.

Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.

Рис. 4 — Прокатные валки: а – гладкий ; б – калиброванный

Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3.

Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Используются роликовые подшипники с низким коэффициентом трения,

Источник