- Производство полиэфирного волокна

- реферат.docx

- Волокна полиэфирные. Производство полиэфирного волокна

- Классификация химических волокон

- Волокна полиэфирные: общая характеристика

- Метод производства

- Названия материала

- Материал полиэфир: свойства

- Полые волокна

- Шаровые силиконизированные волокна

- Штапельное волокно

- Техническая нить из полиэстера

- Продукция из полиэфирных материалов

- Отзывы о продукции и данном волокне

Производство полиэфирного волокна

Автор работы: Пользователь скрыл имя, 19 Декабря 2013 в 16:35, реферат

Краткое описание

Полиэфирное волокно — это синтетическое волокно, формуемое из расплава полиэтилентерефталата или его производных.

Для ОАО «Могилевхимволокно» основным сырьем является параксилол, продукт нефтехимии. Его производят на белорусском «Нафтане», но мало. Приходится покупать в России. Из параксилола получают терефталевую кислоту. Для производства химволокон она должна быть чистой, без примесей. Очистка процесс дорогой и сложный. И сорок лет назад решили, что выгоднее получить из кислоты ДМТ, который и очищается, и плавится лучше. Добавлением к ДМТ этиленгликоля на выходе имели смолу ПЭТФ или как её тогда называли, лавсан. Лавсан этот имел форму порошка или гранул. Весь процесс происходил на заводе органического синтеза.

Содержание

Введение………………………………………………………………………………. 3

Свойства полиэфирного волокна……………………………………………………. 4

Химико-технологический процесс получения полиэфирного волокна……………7

Технологические стадии процесса получения полиэфирного волокна……………8

Математический баланс синтеза полиэфирного волокна……………………. 11

Производство и технология отделки полиэфирного волокна……………………. 13

Непрерывный процесс синтеза полиэтилентерефталата с прямым формированием волокон и нитей из расплава………………………………………………………….17

Применение полиэфирного волокна………………………………………………….20

Заключение……………………………………………………………………………..21

Список литературы………………………………………………………………………. 22

Прикрепленные файлы: 1 файл

реферат.docx

Министерство образования Республики Беларусь

Белорусский государственный университет

Кафедра общей химии и методики преподавания

Производство полиэфирного волокна

студентка 5 курса 25 группы

- Введение………………………………………………………… ……………………. 3

- Свойства полиэфирного волокна……………………………………………………. 4

- Химико-технологический процесс получения полиэфирного волокна……………7

- Технологические стадии процесса получения полиэфирного волокна……………8

- Математический баланс синтеза полиэфирного волокна……………………. 11

- Производство и технология отделки полиэфирного волокна……………………. 13

- Непрерывный процесс синтеза полиэтилентерефталата с прямым формированием волокон и нитей из расплава………………………………………………………… .17

- Применение полиэфирного волокна………………………………………………….20

- Заключение…………………………………………………… ………………………..21

Полиэфирные волокна – это синтетические волокна, формуемые из сложных полиэфиров. Современные технологии производства полиэфирных волокон предусматривают их выпуск в сочетании с натуральными материалами – хлопком, шерстью и льном.

ПЭ волокна в настоящее время занимают лидирующее положение среди химических волокон. Их выпуск составляет около 18,9 млн. тонн в год, это примерно 60% от выпуска всех синтетических волокон. Производство ПЭ волокон и нитей стало быстро развиваться с 1982 года. Столь бурный рост производства и потребления ПЭ волокон объясняется их универсальностью и высокими показателями физико-механических свойств. Почти полная неизменность физико-механических свойств в мокром состоянии, наиболее высокая термостойкость, биостойкость, хемостойкость и другие эксплуатационные характеристики обеспечили приоритетность ПЭ волокон по сравнению с другими.

Этому способствовал реальный выпуск химически и физически модифицированных ПЭ волокон с высокими эксплуатационными показателями. Возможность модификации ПЭ волокон на стадии синтеза позволяет широко варьировать их гидрофильность, накрашиваемость и др. свойства.

Производство полиэфирных волокон представляет собой сложный высокотехнологичный процесс в условиях современного крупного предприятия. Спрос на полиэфирные волокна постоянно растёт, благодаря их уникальным качествам и невысокой цене. К тому же существует возможность перерабатывать полиэфирную ткань, уже бывшую в употреблении, из которой получается вторичное полиэфирное волокно.

СВОЙСТВА ПОЛИЭФИРНОГО ВОЛОКНА

Полиэфирное волокно – это синтетическое сырьё, полученное в результате формования расплавленного полиэтилентерефталата, который является первичным материалом. Полиэтилентерефталатное волокно (лавсан, терилен, дакрон, элана, тревира, тетерон, гризутен, тергаль, слотера, терленка, терел и др.).

Полиэфирные волокна получают также на основе химически модифицированного ПЭТ (сополиэфирные волокна) и в значительно меньших количествах — из поликарбонатов, полиэтиленоксибензоата, поликсилилен- гликольтерефталата, жидкокристаллических полиэфиров, полигликолидов и др.

Внешний вид. Все полиэфирные волокна отличаются гладкой поверхностью и круглым поперечным сечение элементарных нитей.

Идентификация. При кипячении волокна лавсан в течение 1 мин в концентрированной фосфорной кислоте значительно усаживается, почти не меняя цета и внешнего вида. Большинство натуральных и химических волокон в этих условия растворяются или сморщиваются и принимают темно-коричневую окраску.

Общие физические свойства. Ниже приводятся основные свойства полиэфирного волокна:

Термостойкость и светостойкость. Полиэфирные волокна превосходят по термостойкости все широко доступные натуральные и химические волокна. При кратковременном нагревании до 180 0 С лавсан сохраняет примерно половину исходной прочности, которая практически полностью восстанавливается при охлаждении до 20 0 С. При нагревании на воздухе до 150 0 С в течение 500-1000 ч прочность сохраняется соответственно 30 и 20% (полиамидные и гидратцеллюлозные волокна в этих условия полностью разрушаются). При температуре -40 0 С наблюдается увеличение прочности на 5-10%, уменьшение удлинения на 30%, а при -100 0 С прочность возрастает приблизительно на 50, а удлинение снижается примерно на 35% (при этом волокно не становиться хрупким).

Обработка лавсана сухим горячим при 200 0 С в течение 5 мин и при 220 0 С в течение 1 мин не оказывает заметного влияния на прочность. При выдерживании волокна в кипящей воде или в среде пара при 100 0 С скорость падения прочности составляет 0,12%/ч. При повышении температуры паровой обработки на каждые 10 0 С скорость гидролитического разрушения ПЭТ увеличивается вдвое, достигая максимального значения при 220 0 С.

Полиэфирное волокно плавиться вблизи огня, но загорается с трудом и гаснет после удаления источника огня; при контакте с искрой и электрической дугой волокно не обугливается. Ткани из ПЭТ часто быстро гаснут, так как плавятся за счет выделяющегося при горении тепла. Однако возможна передача пламени стекающими каплями полиэфира и возникновение вторичных очагов горения. Полиэфирное волокно сравнительно стойко к атмосферным воздействиям: после пребывания на солнце в течение 600ч оно теряет прочность на 60% (полиамидные волокна в этих условиях разрушаются). При действии ультрафиолетовых лучей с длиной волны 3000-3200 А 0 волокно подвергается фотохимической деструкции.

Химическая и биологическая стойкость. Полиэфирные волокна частично растворяются, разрушаясь, в концентрированных серной (выше 83-% концентрации) и азотной кислотах. Снижение прочности при действии горячих концентрированных органических кислот в течение 100ч не превышает 10-15%. Волокно лавсан полностью разрушается в концентрированных растворах щелочи. Волокно характеризуется удовлетворительной стойкостью к щелочам умеренной концентрации (5-10%-ной) при комнатной температуре. Под действием содовых и аммиачных растворов в нормальных условиях свойства лавсана практически не изменяются.

Полиэфирные волокна отличаются высоким сопротивлением к окисляющим и восстанавливающим средствам. Падение прочности при обработке волокна такими реагентами, как гипохлорит натрия, пероксид водорода и т.п., в течение 10 -200 ч при 50-80 0 С не превышает 15%.

Механические свойства. Можно характеризовать следующим образом:

Эластичность волокна лавсан близка к эластичности натуральной шерсти, а во влажном состоянии превосходит ее (мокрая ткань из полиэфирного волокна через 15 с после сминания превращается в прежнее состояние на 85%, а шерстяная – только на 20%). Устойчивость полиэфирного волокна к истиранию ниже, чем у полиамидных волокон; сопротивление многократным изгибам (динамическая выносливость) ниже, чес у полиамидных, но в 2,5 раза выше, чем у гидроцеллюлозных волокон.

1. Хорошая термостойкость – по термостойкости полиэфирные волокна превосходят большинство натуральных и химических волокон – при 180 °С они сохраняют прочность на 50%. Загораются полиэфирные волокна с трудом и гаснут после удаления источника огня; при контакте с искрой и электродугой не обугливаются.

2. Устойчивость к действию светопогоды, растворителей, микроорганизмов, моли, плесени, коврового жучка;

3. Низкая теплопроводность и большая упругость, что позволяет получать из них изделия, хорошо сохраняющие форму;

4. Устойчивость к истиранию и сопротивление многократным изгибам полиэфирных волокон ниже, чем у полиамидных, а ударная прочность выше;

5. Прочность при растяжении полиэфирных волокон выше, чем у др. типов химических волокон;

6. При большей, чем у натуральных волокон, прочности на разрыв полиэфирные волокна гораздо легче, уровень водопоглощения гораздо ниже;

7. Волокна растворяются в фенолах, частично (с разрушением) — в концентрированной серной и азотной кислотах; полностью разрушаются при кипячении в концентрированных щелочах.

- повышенная жесткость

- склонность к пиллингу

- повышенная электризуемость

- низкая гигроскопичность и трудность крашения обычными методами.

Недостатки во многом устраняются химической модификацией исходного сырья — полиэтилентерефталата.

ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ ПОЛИЭФИРНОГО ВОЛОКНА

Полиэфирное волокно — это синтетическое волокно, формуемое из расплава полиэтилентерефталата или его производных.

Для ОАО «Могилевхимволокно» основным сырьем является параксилол, продукт нефтехимии. Его производят на белорусском «Нафтане», но мало. Приходится покупать в России. Из параксилола получают терефталевую кислоту. Для производства химволокон она должна быть чистой, без примесей. Очистка процесс дорогой и сложный. И сорок лет назад решили, что выгоднее получить из кислоты ДМТ, который и очищается, и плавится лучше. Добавлением к ДМТ этиленгликоля на выходе имели смолу ПЭТФ или как её тогда называли, лавсан. Лавсан этот имел форму порошка или гранул. Весь процесс происходил на заводе органического синтеза.

Основные виды продукции ОАО «Могилевхимволокно»:

- полиэтилентерефталат

- волокно и жгут полиэфирные

- нити полиэфирные

- наполнитель полиэфирный

- полиэфирные композиционные материалы

- полиэфирные термоэластопласты

- полотна полиэфирные

- лента обвязочная

- преформа бутылки

- рукава пожарные напорные

- потребительские товары

- синтетическая пленка

Основными исходными продуктами для получения полиэтилентерефталата в производстве полиэфирного волокна являются терефталевая кислота или ее диметиловый эфир, а также этиленгликоль или окись этилена. Кроме этих веществ, при синтезе полиэфира вводят, катализаторы, термостабилизаторы, добавки, снижающие склонность волокна к пиллингообразованию (например, ангидрид тримеллитовой кислоты), матирующие или окрашивающие вещества, оптические отбеливатели, добавки для уменьшения трения и слипаемости (полиэфирные пленки и магнитные ленты). Процесс производства полиэфирных нитей или волокна можно разделить на три самостоятельные стадии: получение полимера-полиэтилентерефталата (смолы лавсан), формование из него нитей и волокна и переработка их в готовую продукцию. Эти три процесса осуществляются соответственно в трех основных цехах: химическом, прядильном и штапельном (или текстильном — при производстве комплексных нитей).

ТЕХНОЛОГИЧЕСКИЕ СТАДИИ ПРОЦЕССА ПОЛУЧЕНИЯ ПОЛИЭФИРНОГО ВОЛОКНА

Синтез полиэтилентерефталата осуществляется в две стадии: синтез дигликолевого эфира терефталевой кислоты (ДГТ) и поликонденсация ДГТ.

В настоящее время известны три промышленных метода получения ДГТ: переэтерификация ДМТ этиленгликолем, этерификация ТФК этиленгликолем, оксиэтилирование ТФК. Из перечисленных методов первый является наиболее распространенным вследствие тщательной разработки технологии получения ПЭТ и ДМТ; в перспективе предпочтение будет отдано второму, базирующемуся на использовании ТФК.

Переэтерификация диметилтерефталата этиленгликолем

Сущность этой реакции заключается во взаимодействии сложного эфира (ДМТ) и двухатомного спирта (ЭГ), в результате чего происходит обмен эфирных групп, в данном случае замена метальных групп на оксиэтильные (гликолевые):

Обычно на 1 моль ДМТ берут 2,3—2,5 моль ЭГ, что соответствует соотношению (по массе) ДМТ: ЭГ — 1 : 0,8. Другим условием смешения равновесия в сторону образования ДГТ является интенсивное удаление метанола из зоны реакции, что осуществляется, как будет показано ниже, при непрерывной отгонке и конденсации паров метанола.

Реакция переэтерификации протекает при 160—200 °С. Для увеличения скорости реакции применяют катализаторы, которые должны удовлетворять следующим требованиям: хорошо растворяться в растворе (расплаве) мономеров и полимера и не ускорять течение побочных реакций (вредно действующих на качество готовой продукции); обеспечивать получение полиэфира с высокой молекулярной массой; не способствовать образованию линейных, и особенно циклических олигомеров; не вызывать термодеструкцию ДМТ и конденсацию ЭГ; не оказывать влияния на температуру плавления ПЭТ и его окраску, а также на термическую устойчивость его при повторном расплавлении. С этой точки зрения наиболее пригодны ацетаты двухвалентных металлов, в частности кальция, марганца, кобальта, цинка, свинца и др. Часто катализаторы приготовляют в виде смеси различных веществ, например, ацетатов кальция, марганца и цинка; или ацетатов кобальта, марганца и свинца. Катализаторы обычно вводят в реакционную смесь в количестве 0,02—0,08% от массы ДМТ.

Источник

Волокна полиэфирные. Производство полиэфирного волокна

Химическое производство — один из основных источников благ человека. Ведь практически все, от предметов быта до одежды, выполняется и изготавливается на основе этой науки.

Особенную роль отводят различным химическим волокнам, находящим применение в многочисленных отраслях науки, техники и промышленности.

Классификация химических волокон

Все химические волокна можно разделить на две большие группы.

- Искусственные — это такие, в основе которых лежит природный полимер, но обработка и формование непосредственно нитей происходит при участии физико-химических методов.

- Синтетические — волокна, которые создаются непосредственно в лабораторных (промышленных) условиях. Они построены на основе обычных низкомолекулярных соединений, преобразованных в макромолекулы в результате реакций полимеризации.

В свою очередь, искусственные и синтетические волокна также имеют свою классификацию и примеры. Рассмотрим таковую для синтетических образцов.

Их можно разделить на две большие группы. В основе лежит строение углеродной цепи и способы образования связей.

- Синтетические карбоцепные волокна. Основная цепь построена строго из атомов углерода, соединенных между собой обычными связями сигма-типа. К данной группе можно отнести довольно большое количество образцов. Например, полиакрилонитрильные, полиэтиленовые, поливинилхлоридные, полипропиленовые, поливинилспиртовые.

- Синтетические гетероцепные волокна. Отличаются включенными в углеродные макроцепи гетероатомами — азотом, серой, фосфором и прочими. К данной группе относятся такие волокна: полиэфирные, полиуретановые, полиамидные.

Если говорить о применении именно в текстильной промышленности, то значение описанных представителей разнится. Так, искусственные волокна гораздо более применимы для пошива одежды, постельного белья, полотенец и прочих бытовых бельевых вещей. Хотя случаются и исключения, когда такое полотно находит применение в технике.

Синтетические химические волокна, напротив, гораздо чаще актуальны в строительстве, технике, промышленности, нежели в быту. Подробнее рассмотрим именно полиэфирные нити, ткани из них и области применения.

Волокна полиэфирные: общая характеристика

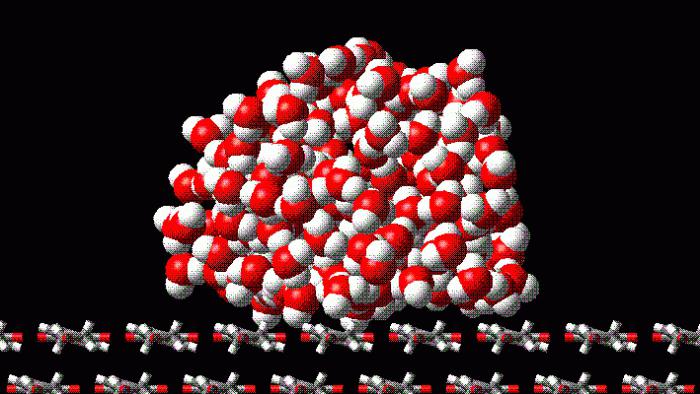

С химической точки зрения данный продукт — это результат взаимодействия терефталевой кислоты С8Н6О4 и этиленгликоля, двухатомного спирта С2Н6О2. В результате сложной полимеризационной реакции образуются прозрачные или белые кристаллы, обладающие важным свойством — вязкостью. Для этого следует их нагреть. Именно на этой особенности основано получение непосредственно волокон из данного вещества.

Температура плавления таких материалов выше 260 0 С. Это делает их очень удобными в применении для технических целей. Есть еще ряд особых свойств, которыми обладают такие волокна.

- Полиэфирные синтетические нити способны выдерживать растворы кислот, щелочей.

- Совершенно не растворяются в воде, растворителях органической природы.

- Являются диэлектриками, то есть практически не проводят электричество.

- Изделия из них прочные, очень износостойкие и надежные.

Являясь полностью синтетическими по своей природе, данные нити во многом превосходят по техническим и текстильным характеристикам многие искусственные волокна.

Метод производства

Согласно предыдущему описанию, в основе производства полиэфира должна стоять терефталевая кислота. Однако ее физические свойства несколько неудобны для гармоничной и быстрой реакции полимеризации с этиленгликолем, поэтому используют не ее в чистом виде, а сложный эфир. Его название — диметилтерефталевый эфир одноименной кислоты, сокращенно ДМТ.

Поэтому производство полиэфирного волокна складывается из нескольких последовательных химических стадий:

- окисление смеси эфиров и параксилола, то есть подготовка исходных веществ;

- этерификация, то есть получение сложного эфира ДМТ;

- дистилляция и очищение полученного продукта;

- перекристаллизация ДМТ с целью получения чистого сырья.

Подготовленное по такой схеме вещество готово к вступлению в следующий цикл превращений, результатом которых и станет полиэстер (полиэфир). Это проходит в две основные стадии.

- Переэтерификация полученного ДМТ этиленгликолем. Результат — дигликоль и низкомолекулярные полиэфиры.

- Поликонденсация полученных в первой стадии продуктов между собой. В результате формируется вязкий полиэтилентерефталатат.

Теперь дело за технической стороной. Вещество пропускают через специальные мелкие фильеры, как бы продавливая, и тем самым получают волокна. При охлаждении они кристаллизуются. Дальнейшая обработка заключается в вытягивании, очищении и окраске.

Названия материала

В разных странах производятся и применяются подобные волокна. Полиэфирные синтетические нити в каждом государстве получили свое название, поэтому синонимов имеют много. Рассмотрим, какие они бывают.

- В России — полиэстер, полиэфир, лавсан.

- В Америке — дакрон.

- Великобритания — терилен.

- Япония — тетерон.

- Франция — тергаль.

Однако как их ни назови, а свойства остаются одинаковыми и области применения тоже.

Материал полиэфир: свойства

К главным положительным сторонам лавсана следует отнести такие качества, как:

- плохая сминаемость;

- негорючесть;

- светоустойчивость;

- износостойкость;

- прочность и мягкость, гладкость;

- устойчивость к действию большинства органических растворителей, а также кислот и щелочей;

- отсутствие истираемости;

- ткань не поддерживает развитие живых микроорганизмов (грибков, клещей, бактерий и прочих);

- ударопрочность;

- устойчивость к растяжению.

Безусловно, такой набор положительных характеристик не может остаться незамеченным. Именно поэтому области применения изделий из полиэфира очень широки, охватывают большинство отраслей народного хозяйства.

Однако есть и недостатки. К ним следует отнести следующие моменты:

- тяжело поддаются окраске, поэтому сочных и ярких оттенков у таких тканей не встречается;

- сильно электризуются, так как сами диэлектрики;

- если взять истинный, не обработанный специальными методами полиэстер, то он будет достаточно жестким материалом.

Все перечисленные недостатки легко устраняются добавками определенных веществ в процессе производства волокна. Поэтому существенного значения они не имеют.

Полые волокна

Данный тип полиэфирных нитей очень важен в строительстве и технике и находит применение именно там. Хотя встречаются и исключения. Например, такие как холлофайбер, нашедший себе пристанище и в текстильной отрасли.

Полые волокна применяются для изготовления:

- стекловолокна;

- строительных материалов;

- теплоизоляционных вещей;

- радиотехнических изделий.

Они же применяются как фильтры при очистке сточных вод. Холлофайбер благодаря своим характеристикам вообще давно уже вытеснил натуральное перо и пух из текстильной промышленности. Он стал основным типом наполнителя подушек, одеял, верхней одежды и прочих вещей.

Шаровые силиконизированные волокна

Это основной продукт для изготовления самых мягких, экологически чистых и не вызывающих аллергии постельных принадлежностей. Именно такие волокна используются как наполнители для одеял и подушек.

Почему их используют? Это объясняется прекрасными техническими характеристиками.

- Не впитывают влагу.

- Упругие и эластичные.

- Поддаются машинной стирке, просты и удобны в уходе и применении.

- Не имеют запаха.

- Не вызывают аллергии.

- В них невозможно развитие микроорганизмов.

Все это дает шаровому силиконизированному волокну как наполнителю мебели, постельных принадлежностей и одежды явное преимущество перед природными натуральными «коллегами»: пухом, пером.

К недостаткам можно отнести меньший срок службы по сравнению с природными материалами. Однако и стоимость такой продукции на порядок ниже.

Штапельное волокно

Среди полиэстерных волокон особое место занимает такая их разновидность, как штапельные нити. Именно их завод синтетического волокна производит в большем объеме, чем все остальные. Это объясняется тем, что такой продукт идет на изготовление непосредственно пряжи, а затем и материала для пошива одежды, текстиля и так далее.

Часто штапельным называется волокно, сформированное из гармоничного сочетания шерсти или хлопка с полиэфиром. Такой симбиоз дает возможность получать следующие виды материалов:

- костюмные;

- пальтовые;

- тюлевые;

- сорочечные;

- гардинные;

- плательные;

- войлочные;

- ковровые;

- меховые.

Очевидно, какая продукция может быть пошита и изготовлена из таких составляющих.

Техническая нить из полиэстера

Такие волокна применяются для изготовления следующего рода продукции:

- рыболовных сетей и тралов;

- веревок и канатов;

- шлангов для продуктов нефтепереработки;

- парусины;

- транспортерной ленты;

- ремней безопасности и приводных ремней;

- шинного корда;

- теплоизоляционных и фильтровальных материалов.

К таким нитям можно отнести и рассмотренное выше полое волокно.

Продукция из полиэфирных материалов

Какая еще продукция может быть изготовлена из полиэфира? Особое значение таких материалов, которые используются в качестве наполнителя, мы уже описали выше. Хочется только добавить, что холлофайбер позволяет получить самую мягкую и удобную подушку и теплое и легкое одеяло. Полиэфирное волокно в текстильном деле просто незаменимо и с каждым годом по своему значению поднимается все выше и выше.

Также используют лавсан для получения следующих видов тканей:

Из них изготавливают одежду, тюль и шторы, сценические атрибуты и пр.

Еще один вид практической деятельности человека, в котором находят применение полиэстеры — это хирургия. Медицина рассмотрела возможность изготовления искусственных кровеносных сосудов и хирургических нитей из полиэфира. Это, естественно, облегчает проведение многих операций по спасению жизни людей.

Отзывы о продукции и данном волокне

Учитывая то, что, помимо положительных характеристик, материалы на основе полиэфира все же имеют и недостатки, не все люди остаются довольны продукцией. Когда речь идет о строительных областях применения, то здесь споров быть не может: лавсан — лидер. Однако говоря о текстильной продукции и одежде, следует отметить и разногласия. Негативные мнения также стабильно получает полиэфирное волокно. Отзывы подобного рода базируются на недостатках самой ткани — электризуемости и ограниченном сроке службы.

Тем не менее большинство людей склонны считать полиэстер одним из самых удобных, красивых и качественных материалов современности. Поэтому одежда, предметы быта и постельные принадлежности из этих материалов только приобретают с годами популярность.

Если посмотреть отзывы о подушках и одеялах на основе полиэстера, то подавляющая их часть будет все же положительной, что совершенно оправданно и справедливо.

Источник