Сталь электротехническая: производство и применение

Производство этого вида стали занимает главенствующее место среди прочих магнитных материалов. Сталь электротехническая — это сплав железа с кремнием, доля которого составляет от 0,5% до 5%. Широкую популярность изделий данного вида можно объяснить высокими электромагнитными и механическими свойствами. Изготавливают такую сталь из широко распространенных компонентов, дефицита в которых нет. Это объясняет ее низкую стоимость.

Влияние кремния

Данная составляющая во взаимодействии с железом образует плотный раствор с высоким удельным сопротивлением, величина которого зависит от того, какой процент кремния в сплаве. При воздействии его на чистое железо оно теряет свои магнитные свойства.

Примеси в составе

В своем составе сталь электротехническая может содержать и другие компоненты: серу, углерод, марганец, фосфор и прочие. Самый вредный из них — углерод (С). Он может находиться в форме как цементита, так и графита. Это по-разному влияет на сплав, так же, как и процент содержания углерода. Чтобы избежать нежелательных включений элемента С, нельзя сталь быстро охлаждать для следующего старения и стабилизации.

Отрицательное воздействие на свойства материала оказывают следующие компоненты: кислород, сера, марганец. Они снижают его магнитные качества. Техническое железо в своем составе обязательно имеет примеси. Здесь их приходится учитывать в совокупности, не так, как для чистого железа.

Можно улучшить свойства стали, применив очистку от примесей. Но такой метод не всегда выгоден на масштабном производстве. А вот с помощью холодной прокатки листовая электротехническая сталь образует в своей структуре магнитные свойства. Это позволяет добиться лучших результатов. Но обязательно необходим дальнейший обжиг.

Холодная прокатка

На протяжении длительного времени считали, что кремний увеличивает хрупкость стали. Производство проходило в основном с помощью горячей прокатки. Рентабельность холодной прокатки была низкой.

Только после того, как было обнаружено, что холодная обработка вдоль направления повышает магнитные свойства материала, она получила широкое применение. Другие направления показали себя только с худшей стороны. Холодная прокатка благотворно повлияла на механические свойства, а также на улучшение качества листовой поверхности, повысила его волнистость и дала возможность штампования.

Отличительные свойства, которые получила сталь электротехническая за счет применения холодной обработки, можно объяснить образованием в ней кристаллографической текстуры. Она отличается несколькими степенями. Они, в свою очередь, зависят от того, при какой температуре проходит прокатка, также от толщины необходимого листа и от того, в какой степени он обжат.

Себестоимость листа одной толщины горячекатаной стали в 2 раза ниже, чем холоднокатаной.

Производители выпускают всего два вида стали, которые соответствуют по ГОСТу.

Обозначение

Маркируется буквой «Э», за ней идет номер, цифры которого имеют определенное значение:

- Первая цифра в значении маркировки означает степень легирования стали с кремнием. От слаболегированной до высоколегированной, соответственно в цифрах от 1 до 4. Динамные – это стали из групп Э1 и Э2. Трансформаторные – Э3 и Э4.

- Вторая же цифра маркировки имеет диапазон от 1 до 8. Она показывает электромагнитные свойства материала при применении ее в определенных эксплуатационных условиях. По этой маркировке можно узнать, в каких областях можно применять ту или иную сталь.

Цифра ноль следом за второй цифрой означает, что сталь текстурированная. Если стоят два ноля, то она мало текстурированная.

В конце маркировки можно встретить следующие буквы:

- «А» — удельные потери материала очень низкие.

- «П» — материал с высокой прочностью проката и высокой отделкой поверхности.

Сфера эксплуатации

Делится сплав по области применения на три вида:

- пригодный для работы в сильных и средних магнитных полях (чистота перемагничивания 50 Гц);

- подходящий для работы в средних полях при частоте до 400 Гц;

- сталь, которая эксплуатируется в средних и малых магнитных полях.

Листы электротехнической стали выпускают следующих размеров: ширина от 240 до 1000 мм, по длине могут быть от 720 мм до 2000 мм, толщина — в диапазоне от 0,1 до 1 мм. Больше всего применение находят текстурированные стали, так как они обладают высоким значением электромагнитных свойств. Листы такого материала часто используют в электротехнике.

Электротехническая сталь — свойства

- Удельное сопротивление. От этого показателя напрямую зависит качество материала. Сталь применяется там, где необходимо сдержать электричество внутри проводника и доставить его по назначению.

- Коэрцитивная сила. Отвечает за способность внутреннего магнитного поля к размагничиванию. Для определенных устройств это свойство требуется в разной степени. В трансформаторах и электродвигателях используют детали с высокой способностью размагничивания. У стали данный показатель имеет низкое значение. А вот в электромагнитах нужна, наоборот, высокая коэрцитивная сила. Чтобы скорректировать магнитные свойства, в сплав стали добавляют нужный процент кремния.

- Ширина петли гистерезиса. Этот показатель должен быть как можно меньше.

- Магнитная проницаемость. Чем выше данный показатель, тем лучше материал «справляется» со своими задачами.

- Толщина листа. Для изготовления многих приборов и деталей используют материалы, толщина которых не превышает одного миллиметра. Однако при необходимости данный показатель уменьшают до значения 0,1 мм.

Применение

Из листовых материалов первого класса можно изготовить разные виды магнитопроводов для реле и регуляторов.

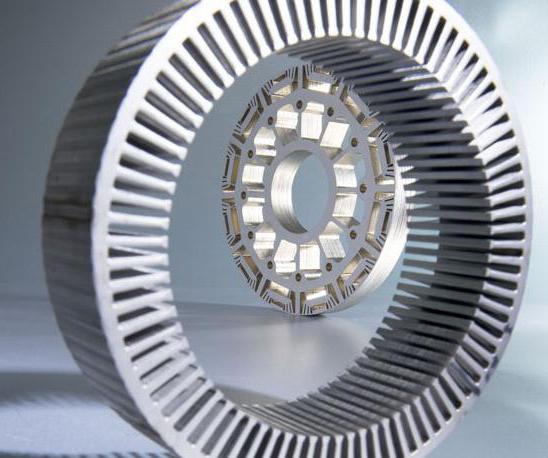

Электротехническая сталь марки второго класса может быть использована для стартеров электромашин постоянного и переменного токов, сердечников роторов.

Чтобы изготовить остов для электрической машины, нужно применить стальное литье, в котором содержание углерода равно не более 1%. Изделия из такого материала подвергают постепенному отжигу. Углеродистую сталь применяют при изготовлении деталей машин, подвергающихся сварке.

Для тех деталей машин, которые несут максимальную нагрузку (пружины, роторы, валы якорей), применяют сплавы с высокими механическими свойствами. Такой материал может содержать в себе никель, хром, молибден и вольфрам. Возможно изготавливать магнитопроводы из электротехнической стали. Они используются для трансформаторов низких частот – 50Гц.

Стержневой магнитопровод

Магнитопроводы делятся они на броневые и стержневые. Каждый вид имеет свои особенности.

Стержневой: у такого магнитопровода стержень вертикальный и имеет ступенчатое сечение, вписанное в окружность. На них особой цилиндрической формой расположены обмотки магнитопровода.

Броневой

Изделия такой конструкции имеют прямоугольную форму, а их стержни имеют поперечное сечение, расположены они горизонтально. Такой тип магнитопровода применяется только в сложных приборах и конструкциях. Поэтому такие конструкции не получили большого распространения.

Итак, мы выяснили, что собой представляет сталь электротехническая и где она используется.

Источник

Способ производства высокопроницаемой анизотропной электротехнической стали

Владельцы патента RU 2516323:

Изобретение относится к области черной металлургии, в частности к производству электротехнической анизотропной стали, применяемой при изготовлении магнитопроводов силовых трансформаторов. Для обеспечения высокой магнитной проницаемости стали и равномерности магнитных свойств осуществляют выплавку стали, разливку с получением сляба, нагрев сляба, черновую и чистовую горячую прокатку, охлаждение, травление, двукратную холодную прокатку с промежуточным обезуглероживающим отжигом, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги, при этом выплавляют сталь при следующем соотношении компонентов, мас.%: C 0,018-0,035, Mn 0,10-0,40, Si 3,0-3,50, Al 0,010-0,035, N2 0,008-0,015, Cu 0,4-0,6, остальное железо и неизбежные примеси, при выполнении соотношения между углеродом и кремнием таким образом, чтобы доля аустенита при чистовой горячей прокатке в интервале температур 1150-1050°C составляла 2-10%, перед чистовой горячей прокаткой температуру раската поддерживают в интервале 1180-1280°C и осуществляют прокатку с суммарной степенью деформации 80-95% и с температурой конца прокатки 970-1030°C, охлаждение полос после прокатки проводят в течение времени, не превышающего двух секунд, а нагрев под высокотемпературный отжиг в интервале температур 400-700°C ведут со скоростью 20-25°C/час. 2 з.п. ф-лы, 2 табл., 3 ил., 2 пр.

Изобретение относится к области черной металлургии и может быть использовано при производстве анизотропной электротехнической стали, применяемой при изготовлении магнитопроводов силовых трансформаторов.

В зависимости от назначения трансформаторов анизотропная сталь подразделяется на сталь с ограниченной (В8≤1,85 Тл), повышенной (В8=1,86-1,89 Тл) и высокой (В8=1,90-1,95 Тл) проницаемостью. Первая группа применяется для изготовления распределительных трансформаторов. Вторая — частично распределительных и частично силовых трансформаторов, и третья группа, главным образом, применяется в силовом трансформаторостроении. Доля металла третьей группы оценивается в 35-45%, а в перспективе может быть увеличена до 45-50%.

Магнитные свойства стали, и в частности, значение индукции В 8

Для формирования совершенной текстуры необходимо соблюдение следующих основных условий:

— формирование в матрице первичной рекристаллизации выраженной октаэдрической ( <111>) компонентой текстуры (поглощаемая компонента) и зерен с острой ребровой текстурой (поглощающая компонента), выраженность которой ограничена;

— ограничение роста зерен на стадиях, предшествующих вторичной рекристаллизации, что реализуется управлением примесной системой в виде растворенных поверхностно-активных примесей и неметаллических включений.

Сталь с ограниченной проницаемостью (B8=1,82-1,85 Тл), доля которой в последнее десятилетие уменьшилось с 65 до 20%, производится по технологии с сульфидным ингибированием структуры по схеме передела с двукратной холодной прокаткой и рекристаллизационным отжигом в промежуточной толщине [1].

Сталь с повышенной проницаемостью, производится также по схеме с двукратной холодной прокаткой. Вариант фирмы «Кавасаки» (ныне JFE) предусматривает улучшение свойств за счет обострения ребровой компоненты в подповерхностной зоне горячекатаных полос [2], которая затем воспроизводится в готовом металле по механизму текстурной наследственности [3]. Однако в связи с недостаточной выраженностью октаэдрической текстуры индукция B8 ограничена 1,86-1,89 Тл. Примерно такой же уровень индукции B8 характерен для стали с нитридным ингибированием структуры [4], практикуемый в России, Китае и странах Восточной Европы, причем этот вариант характеризуется достаточной выраженностью поглощаемой текстуры. Вместе с тем, более рассеянная ребровая компонента текстуры горячекатаного подката не позволяет увеличить значения В8 до 1,90 Тл и более.

В настоящее время высокопроницаемая сталь производится по двум технологическим вариантам, разработанным концерном «Ниппон стил». Общим условием этих технологий является однократная холодная прокатка с высокой степенью деформации, что обеспечивает как увеличение представительства октаэдрической компоненты, так и обострение ребровой компоненты. Различие между вариантами состоят в методах управления примесными системами. Первая классическая технология [5, 6], практикуемая сначала 70-х годов, предусматривает формирование требуемой примесной системы при горячей прокатке, а вторая, внедренная в середине 90-х годов [7, 8], основана на введении основного модифицирующего элемента — азота при химико-термической обработке в конечной толщине.

Основным недостатком первого направления является необходимость высокотемпературного нагрева слябов, сопровождаемого обильным шлакообразованием, удаление которого весьма трудоемко и требует дополнительных материальных затрат.

Второе направление, во-первых, существенно ограничивает производительность печей обезуглероживающего отжига и, во-вторых, предусматривает использование экологически неблагоприятной аммиачной технологии.

К недостаткам обеих технологий относятся:

— необходимость введения в технологический цикл операции высокотемпературной (Т-1150°C) термообработки горячекатаного подката;

— повышенный расход материальных (на 10-13%), энергетических (на 20-25%) и трудовых (на 15-20%) ресурсов.

Задачей предполагаемого изобретения является создание новой технологии производства высокопроницаемой анизотропной электротехнической стали, лишенной отмеченных выше недостатков, которая основана на сочетании достоинств технологических вариантов практикуемых японской компанией «Кавасаки» (JFE) и российской компанией НЛМК.

Техническим результатом изобретения является обеспечение высокой магнитной проницаемости стали.

Для достижения указанного технического результата способ производства высокопроницаемой анизотропной электротехнической стали, включающий выплавку стали, разливку с получением сляба, нагрев сляба, черновую и чистовую горячую прокатку, охлаждение, травление, двукратную холодную прокатку с промежуточным обезуглероживающим отжигом, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги, при этом выплавляют сталь при следующем соотношении компонентов, мас.%: С 0,018-0,035, Мп 0,10-0,40, Si 3,0-3,50, Al 0,010-0,035, N2 0,008-0,015, Си 0,4-0,6, остальное железо и неизбежные примеси, при соотношении между углеродом и кремнием выбранным таким образом, чтобы доля аустенита при чистовой горячей прокатке в интервале температур 1150-1050°С составляла 2-10%, причем перед чистовой горячей прокаткой температуру раската поддерживают в интервале 1180-1280°С и затем осуществляют прокатку с суммарной степенью деформации 80-95% и с температурой конца прокатки 970-103 0°С, охлаждение полос после прокатки проводят в течение времени, не превышающего двух секунд, а нагрев при высокотемпературном отжиге в интервале температур 400-700°С ведут со скоростью 20-25°С/час. Разливку в тонкие слябы и прокатку производят на литейно-прокатных модулях. Перед чистовой прокаткой осуществляют подогрев раската до 1180-1280°С в пламенных или индукционных печах.

Эта технология концептуально отличается от действующих тем, что высокая проницаемость достигается при переделе по схеме с двукратной холодной прокаткой. Эффективность предлагаемой технологии состоит в значительном уменьшении затрат на передел, а также исключении из технологического цикла трудоемких и экологически неблагоприятных операций (высокотемпературный нагрев слябов, азотирование и др.).

Различия между известными 8 и предлагаемой технологиями передела высокопроницаемой стали следуют из сопоставления схем, представленных на фиг.1-3.

Сохранение структуры и текстур горячекатаного подката, характерных, для деформированного состояния (при минимальном развитии рекристаллизации), при котором в подповерхностном слое (1/10-1/7 по толщине) формируется зона с острой ребровой текстурой, которая достигается за счет:

— увеличения температуры деформации в чистовой группе клетей до (970-1030°C), при которых динамический возврат ограничивает возможность рекристаллизации;

— минимизации объема фазовой перекристаллизации, что также ограничивает возможность рекристаллизации;

— ограничения времени между завершением прокатки и принудительным охлаждением горячекатаных полос.

Увеличение температуры завершения прокатки возможно за счет:

— повышения температуры нагрева слябов и увеличения толщины промежуточного раската;

— увеличения скорости прокатки;

— нагрева раската перед чистовой прокаткой;

— производства подката на литейно-прокатных модулях.

Уменьшение объема фазовой перекристаллизации достигается в результате рационального выбора соотношения между концентраций углерода и кремния.

Формирование выраженной октаэдрической текстуры в матрице первичной рекристаллизации достигается в результате:

— исключения операции скоростного нагрева полос в конечной толщине;

— ограничения скорости нагрева металла при высокотемпературном отжиге (20-25°C/час) в интервале температур возврата и рекристаллизации (400-700°C) [9];

— сохранения части азота в твердом растворе вплоть до стадии разупрочнения при высокотемпературном отжиге;

— модифицирования металла медью (0,4-0,6%).

Азот и медь, выделяясь из пересыщенного раствора на стадии полигонизации, повышают температуру первичной рекристаллизации и обеспечивают более чем двукратное усиление октаэдрической компоненты в матрице первичной рекристаллизации.

Таким образом, предлагаемая технология включает в качестве основных следующие операции:

1. Выплавка металла следующего состава, мас.%: С 0,018-0,035, предпочтительно 0,002-0,03, Мn 0,10-0,40, предпочтительно 0,20-0,35, Si 3,0-3,50, предпочтительно 3,15-3,40, Al 0,010-0,035, предпочтительно 0,010-0,025, N2 0,008-0,015, предпочтительно 0,009-0,013, Си 0,4-0,6, остальное железо и неизбежные примеси;

2. Непрерывная разливка в слябы, в том числе и тонкие слябы на литейно-прокатных модулях;

3. Горячая прокатка на толщину 1,5-3,5 мм, с завершением деформации при температурах 970-103 0°С и принудительным охлаждением полос менее чем через две секунды после завершения деформации;

4. Холодная прокатка на промежуточную толщину 0,55-0,90 мм;

5. Обезуглероживающий отжиг в увлажненной азото-водородной смеси;

6. Холодная прокатка на толщину 0,15-0,35 мм;

7. Нанесение термостойкого покрытия;

8. Высокотемпературный отжиг с ограничением скорости нагрева рулонов в интервале температур 400-700°С до 20-25°С/час;

9. Выпрямляющий отжиг с нанесением электроизоляционного покрытия.

Пример 1. Выплавляли сталь с химическим составом, мас.%: С 0,018-0,035, Мn 0,1-0,4, Si 3,0-3,5, Al 0.01-0,035, N2 0,08-0,015, Си 0,4-0,6, остальное железо и неизбежные примеси. Разливали сталь на машинах непрерывного литья в слябы толщиной 220 мм. Слябы нагревали до 1350-1400°С и прокатывали в черновой клети широкополосного стана на раскат толщиной 50 мм с температурой завершения прокатки 1210-1230°С. Перед чистовой прокаткой раскат подогревали в тоннельной пламенной печи до 1180-1280°С, предпочтительно 1200-1250°С, что гарантирует получение дельтаферритной структуры и проводили чистовую прокатку на полосу толщиной 2,5 мм. Температуру конца чистовой прокатки изменяли в пределах 970-1030°С за счет изменения скорости деформации и толщины промежуточного раската. Дальнейший передел включал травление, первую холодную прокатку на толщину 0,65 мм, обезуглероживающий отжиг, вторую холодную прокатку на толщину 0,30 мм, нанесение магнезиального покрытия, высокотемпературный отжиг с ограничением скорости нагрева рулонов в интервале температур 400-700°С до 20-25°С/час, выпрямляющий отжиг с нанесением электроизоляционного покрытия. В таблице 1 приведены данные, характеризующие влияние температуры завершения горячей прокатки на магнитные свойства стали.

| Таблица 1. | |||

| Влияние температуры конца прокатки на магнитные свойства стали. | |||

| Порядковый номер №№ | Температура конца прокатки, °С | Магнитные свойства | |

| P1,7/50 Вт/кг | В800, Тл | ||

| 1 | 900 | 1,23 | 1,85 |

| 2 | 930 | 1,20 | 1,86 |

| 3 | 960 | 1,12 | 1,88 |

| 4 | 978 | 1,03 | 1,91 |

| 5 | 990 | 1,00 | 1,91 |

| 6 | 1003 | 1,02 | 1,90 |

| 7 | 1010 | 1,00 | 1,91 |

| 8 | 1030 | 1,02 | 1,91 |

Из данных таблицы следует, что повышение температуры прокатки позволяет достичь уровня магнитных свойств, характерных для высокопроницаемой стали, что объясняется подавлением процессов рекристаллизации при горячей деформации как за счет разупрочнения по механизму динамического возврата, так и в результате ограничения фазовой перекристаллизации, определяемой рациональным соотношением между ферритообразующими [Si] и аустенитообразующими [С] компонентами.

Пример 2. Выплавляли сталь следующего химического состава, мас.%: С 0,025-0,035, Мn 0,15-0,25, Si 3,15-3,17, Al 0,016-0,018, N2 0,009-0,011, Си 0,4-0,6, остальное железо и неизбежные примеси, и разливали сталь на машинах непрерывного литья на слябы толщиной 220 мм.

Слябы нагревали в печах с шагающими балками до 1350-1400°С и прокатывали в черновой клети широкополосного стана на раскат толщиной 50 мм. Температура завершения прокатки составляла 1210-1230°С.

Раскат подогревали в тоннельной пламенной печи до 1180-1200°С. Температуру перед прокаткой в первой клети чистовой группы варьировали от полосы толщиной 2,2 мм. Раскат деформировали в чистовой группе клетей на полосы толщиной 2,2 мм. Температуру завершения прокатки поддерживали в пределах 990-1010°С.

Дальнейший передел металла соответствовал описанному в примере 1. Промежуточная толщина составляла 0,60 мм, конечная — 0,30 мм. Таблица 2 иллюстрирует полученные результаты.

Дальнейший передел металла соответствовал примеру 1: травление, холодную прокатку, обезуглероживающий отжиг, холодную прокатку, нанесение магнезиального покрытия, высокотемпературный, выпрямляющий отжиг с нанесением электроизоляционного покрытия.

| Таблица 2. | ||||

| Влияние химического и фазового состава на магнитные свойства. | ||||

| Концентрация элементов, определяющих фазовый состав, % | Доля аустенита при температурах 1150-1050°C, %* | Магнитные свойства | ||

| C | Si | P1,7/50, Вт/кг | В800, Тл | |

| 0,012 | 3,15 | 0 | 1,88 | 1,73 |

| 0,015 | 3,15 | 1 | 1,35 | 1,80 |

| 0,020 | 3,15 | 3 | 1,07 | 1,91 |

| 0,024 | 3,17 | 7 | 1,02 | 1,93 |

| 0,028 | 3,17 | 9 | 1,05 | 1,90 |

| 0,030 | 3,17 | 11 | 1,07 | 1,89 |

| 0,035 | 3,17 | 15 | 1,12 | 1,87 |

| 0,041 | 3,17 | 22 | 1,19 | 1,86 |

Доля аустенита рассчитана исходя из диаграммы Fe-Si-C в соответствии с выражением: Vγ=694[C]-23[Si]+64,8;

где: Vγ — доля аустенита, [С] и [Si] — весовая концентрация углерода и кремния. Из данных таблицы 2 следует: — при типичном содержании кремния (основной ферритообразующий элемент) лучшие магнитные свойства, отвечающие требованиям к высокопроницаемой стали, получены при концентрации углерода 0,020-0,028 мас.%; — при концентрации углерода 0,018 мас.% и менее вторичная рекристаллизация полностью не реализуется, что обусловлено выделением нитридов алюминия на ранних стадиях горячей прокатки;

— при повышенной концентрации углерода ≥0,030 мас.% магниные свойства постепенно ухудшаются в связи с деградацией текстуры в поверхностны слоях подката, обусловленной фазовой перекристаллизацией.

Увеличения содержания углерода сверх 0,030% возможно и, вероятно, желательно при условии эквивалентного увеличения концентрации кремния с тем, чтобы при чистовой горячей прокатке в интервале температур 1100-1150°С поддерживать объемную долю аустенита в пределах 2-10%.

1. Б.В. Молотилов, А.К. Петров, В.М. Боревский, Сера в электротехнических сталях, Металлургиздат, 1973 г.

2. Kokoku V. Patent Jpn. №51-13469.

3. В.Я. Гольштей, Автореферат кандидатской диссертации, 1968 г.

4. В.П. Барятинский, Автореферат кандидатской диссертации, 1989 г.

5. Taguchi S., Sakakura A., US Patent №3159511.

6. Taguchi S., Sakakura A., Takashima H., US Patent №3287183.

7. Kobayashi H., Kuroki K, US Patent №4979996.

8. Minkuchi M., Kondo Y., US Patent №5266129.

9. М.Б. Цырлин, Г.П. Сухаков, Ф.А. Радин, Авторское свидетельство №824679.

1. Способ производства высокопроницаемой анизотропной электротехнической стали, включающий выплавку стали, разливку с получением сляба, нагрев сляба, черновую и чистовую горячую прокатку, охлаждение, травление, двукратную холодную прокатку с промежуточным обезуглероживающим отжигом, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги, отличающийся тем, что выплавляют сталь при следующем соотношении компонентов, мас.%: C 0,018-0,035, Mn 0,10-0,40, Si 3,0-3,50, Al 0,010-0,035, N2 0,008-0,015, Cu 0,4-0,6, остальное железо и неизбежные примеси, при этом соотношение между углеродом и кремнием выбирают таким образом, чтобы доля аустенита при чистовой горячей прокатке в интервале температур 1150-1050°C составляла 2-10%, причем перед чистовой горячей прокаткой температуру раската поддерживают в интервале 1180-1280°C и осуществляют прокатку с суммарной степенью деформации 80-95% и с температурой конца прокатки 970-1030°C, охлаждение полос после прокатки проводят в течение времени, не превышающего двух секунд, а нагрев под высокотемпературный отжиг в интервале температур 400-700°C ведут со скоростью 20-25°C/час.

2. Способ по п.1, отличающийся тем, что разливку в тонкие слябы и прокатку производят на литейно-прокатных модулях.

3. Способ по п.1, отличающийся тем, что перед чистовой прокаткой осуществляют подогрев раската в интервале 1180-1280°C в пламенных или индукционных печах.

Источник