Определение точности шабрения

У пришабренной поверхности штрих должен быть мелкий и равномерный. Поверхность не должна иметь царапин и глубоких следов шабера. Количество и точность шабрения проверяют подсчитав количество пятен краски на площади 25Х25мм.

Проверяют поверхность путем наложения на нее квадратной поверочной рамки. Рамку можно сделать из тонкого листового металла или из картона в учебных мастерских школы.

Количество пятен берут как среднее из нескольких проверок на различных участках обработанной поверхности.

Количество пятен зависит от назначения деталей.

На станинах, столах, каретках, суппортах металлорежущих станков на площади 25X25 мм должно быть 8 — 16 пятен, на поверочных плитах и линейках 20 — 25 пятен, инструментах и измерительных приборах 25 — 30 пятен. На рисунке ниже показана проверка качества шабрения.

| Проверка качества шабрения |

Вопросы

- Каким инструментом проверяют шаброванную поверхность?

- Как определяют качество шабрения?

Упражнение

Заточите плоский шабер на электроточиле с мелкозернистым кругом:

Торец должен получиться немного вогнутый, что облегчит и ускорит заправку на бруске.

Затачивают так:

- берут шабер правой рукой за рукоятку, а левой рукой охватывают его возможно ближе к рабочему концу. Опираясь гранью шабера на подручник, плавно подводят торец к абразивному кругу; шабер надо располагать горизонтально;

- удерживая шабер обеими руками, плавно накладывают грань шабера на вращающийся абразивный круг злектроточила и слегка поднимают.

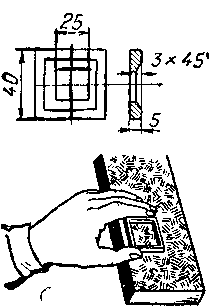

Заточив шабер на электроточиле, его заправляют вручную на мелкозернистых брусках и оселках, как показано на рисунке ниже.

Шабер заправлен, если на режущих кромках исчезнут следы заточки от абразивного круга и они будут иметь чистую и блестящую поверхность, а кромки — необходимую остроту.

Задание

Опиленную стальную пластинку размером 200X150X12 мм зажмите в тисках и плоским шабером обработайте опиленную поверхность.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Источник

Большая Энциклопедия Нефти и Газа

Качество — шабрение

Проверку качества шабрения или притирки производят специальными приборами или сравнением с эталоном. Плотность прилегания подвижных деталей к направляющим определяют щупом по краске или на просвет. [16]

Проверка качества шабрения производится: по равномерному покрытию поверхности вкладышей пятнами краски на площади не менее 2 / 3 их поверхности; на отсутствие царапин, вмятин и глубоких следов шабера на обработанной поверхности; на равномерное трение при вращении вала в подшипнике при надежной затяжке подшипника гайками. [17]

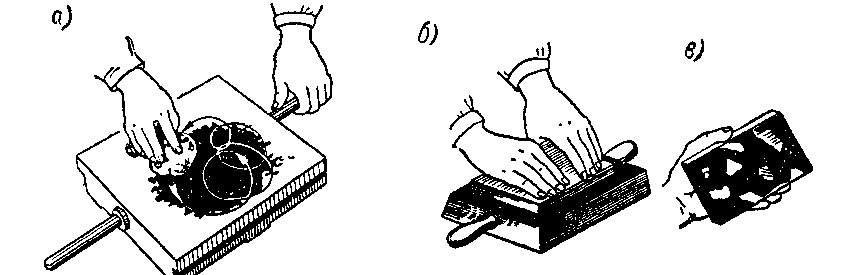

Контроль качества шабрения : а — проверочная рамка; б — прием контроля; в — шаблон-сетка. [18]

Скорость и качество шабрения в значительной степени зависит от предварительной обработки поверхности изделия. Хорошо подготовленной к шабрению считается поверхность, у которой высота неровностей не превышает 0 05 мм. В большинстве же случаев высота неровностей пришабриваемых поверхностей у изделий длиной до 500 мм достигает 0 1 мм и у изделий длиной до 1000 мм — 0 2 мм. [19]

Например, качество шабрения подшипника проверяют по валу. [20]

Например, качество шабрения подшипников проверяют по валу. [21]

Для контроля качества шабрения подшипников применяют специальные оправки, валы или шпиндели. [22]

Для проверки качества шабрения плоских поверхностей пользуются специальной рамкой ( фиг. Ее накладывают на поверхность и подсчитывают количество пятен, находящихся в окне рамки ( фиг. Окончательно их число определяется как среднее арифметическое замеров в нескольких местах проверяемой поверхности. Такую рамку нетрудно изготовить из листового металла или тонкого картона. [23]

Для контроля качества шабрения прямолинейных плоскостей применяют проверочные плиты и линейки; поверхностей, образующих угол, — угловые линейки; наружных углов — призмы; цилиндрических и конических поверхностей — валики и конуса соответствующих диаметров. [24]

Известно, что качество шабрения определяется по количеству точек ( пятен) соприкосновения сопрягаемых поверхностей на площади квадрата 25 х 25 мм. Шаблон состоит из листа 1 прозрачной пластмассы, окантованного железной рамкой 2, на котором нанесена сетка с квадратами 25 X 25 мм. [26]

Каким способом определяют качество шабрения . [28]

Для контроля прямолинейности, взаимного расположения и качества шабрения широких плоскостей применяют поверочные плиты, а при шабрении длинных и сравнительно узких плоскостей — линейки ( фиг. [29]

Доводка ( заправка) режущих кромок шабера после заточки служит для удаления заусенцев и неровностей на кромках, наличие которых снижает качество шабрения . Доводку производят на абразивных брусках ( оселках) зернистостью М14 — М40 и более мелких. Поверхность бруска смазывают тонким слоем машинного масла. [30]

Источник

§ 4. Шабрение прямолинейных поверхностей

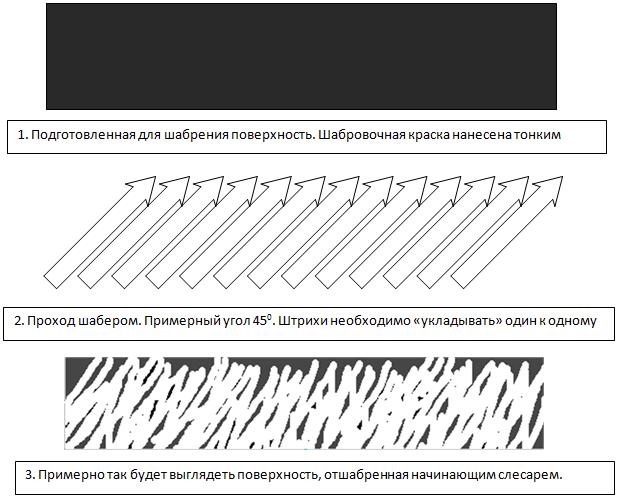

Краски для шабрения. После подготовки поверхности к шабрению выявляют неровности путем окрашивания поверхности краской. Шабровочная краска представляет собой смесь машинного масла с лазурью и реже с суриком и ультрамарином (синька), которые в отличие от лазури плохо смешиваются с маслом и нечетко видны на детали.

Лазурь можно заменить сажей, замешенной на смеси автола с керосином.

Краску измельчают так, чтобы между пальцами не ощущалось зерен. Затем краску насыпают в баночку (металлическую или стеклянную) и вливают туда масло. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишек масла будет расплываться по контрольной плите и проверяемая поверхность при наложении ее на плиту вся покроется краской.

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном (рис. 229) из чистых льняных тряпок, сложенных в несколько слоев. Удобно наносить краску также мешочком, изготовленным из чистого полотна (холста), в который накладывают краску.

Рис. 229. Окрашивание поверхности при шабрении:

а — окрашивание плиты, б — перемещение детали по плите, в — окрашеииая деталь, г — перемещение плиты по летали, д — тампои

Мешочек и тампоны в паузах между окрашиваниями кладут в чистую стеклянную посуду или жестяную баночку. Ни в коем случае не следует класть в мешочек сухую краску и обмакивать его в масло.

Перед окрашиванием с поверхности детали удаляют стружку и грязь волосяной щеткой или чистой тряпкой, деталь осторожно накладывают обрабатываемой поверхностью на поверхность плиты и медленно передвигают. Для достижения равномерного износа плиты необходимо использовать всю ее поверхность.

После двух-трех круговых движений по плите деталь осторожно снимают. На хорошо обработанных поверхностях краска ложится равномерно по всей поверхности, на плохо подготовленных— неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так возникают белые пятна — наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем.

При определении неровностей на поверхностях тяжелых деталей, не снимаемых с места, закрашенный проверочный инструмент— плиту или линейку — перемещают по контролируемым поверхностям.

Легкие детали (изделия) при шабрении устанавливают на слесарном верстаке, а крупные и тяжелые — на козлах.

Процесс шабрения заключается в постепенном снятии металла с окрашенных участков (серые пятна). Шабер держат правой рукой за рукоятку, а левой нажимают на конец шабера (рис. 230, а). По отношению к обрабатываемой поверхности шабер устанавливают под углом 25—30°, при этом угол резания получается тупой (30°+90°= 120°). Металл снимают скоблением. Рабочим ходом при шабрении является движение вперед, т. е. от себя, а при работе плоским шабером с отогнутым вниз концом — движение назад, т. е. на себя. При движении назад (холостой ход) шабер приподнимают.

Рис. 230. Приемы шабрения:

а — «от себя», б и в — «на себя», г — чистовое шабрение

Прием шабрения «от себя» имеет следующие недостатки:

- недостаточно устойчив при рабочем ходе шабер, вследствие чего стружка неодинакова по сечению, поверхность получается неровной и рваной;

- в конце каждого движения шабер оставляет заусенцы, которые приходится снимать дополнительно.

Шабер конструкции А. А. Барышникова отличается от обычных большей длиной (до 500 мм), что позволяет шабрить приемом «на себя».

При работе этим приемом шабер берут за среднюю часть обеими руками в обхват и устанавливают к обрабатываемой поверхности не под углом 30°, как это делается при шабрении приемом «от себя», а пбд углом 75—80° (рис. 230, б). Верхний конец шабера, на котором имеется деревянная ручка, упирается в плечо рабочего.

Преимущества этого приема шабрения:

- увеличенная длина шабера позволяет использовать, кроме рук, также и плечо работающего, шабер оказывается более устойчивым. Помимо этого, длинный шабер пружинит, поэтому режущая часть его врезается в металл и выходит из металла плавно: поверхность при этом получается более ровная, без рванин, а в конце штриха не остается заусенцев;

- прием шабрения «на себя» в 1,5—2 раза производительнее приема шабрения «от себя».

Для получения поверхности высокого качества последовательно выполняют черновое, получистовое и чистовое шабрение.

Черновое шабрение (предварительное) заключается в грубой обработке поверхности: удаляют следы и риски предыдущей обработки. Работу выполняют шабером шириной 20—30 мм при длине рабочего хода 10—15 мм. Направление шабера непрерывно меняют так, чтобы последующий штрих шел под углом 90° к предыдущему.

За один ход шабера снимают стружку толщиной 0,02—0,05 мм. Шабрят до тех пор, пока не исчезнут видимые риски. Качество шабрения проверяют на краску, которую наносят на поверочную плиту. После наложения и движения (плиты или детали) обнаруженные выступающие места снова шабрят.

По лучистовое шабрение (точечное) заключается в снятии только серых, т. е. наиболее выступающих мест, выявляемых проверкой на краску. Работу выполняют плоским узким (12—15 мм) шабером при длине рабочего хода от 5 до 10 мм, за один ход шабера снимают стружку толщиной 0,01—0,02 мм.

Чистовое шабрение (отделочное) применяют для получения очень высокой точности поверхности. При легком на-.жиме на шабер снимают тонкую (8—10 мк) стружку. Применяют шаберы шириной от 8 до 10 мм (рис. 230, г) при длине рабочего хода 4—5 мм (мелкие штрихи).

Точность шабрения и контроль качества. Шабрением можно получить высокие точность (0,003—0,01 мм) и чистоту обработки.

Качество шабрения определяют по числу пятен (точек), приходящихся на единицу обработанной поверхности. Чем больше это число, тем выше точность обработанной поверхности. Для определения степени точности служит квадратная рамка 25×25 мм (рис. 231), которую накладывают на пришабренную поверхность и определяют число пятен в ней.

Рис. 231. Контроль качества шабрения проверочной рамкой

Шабрение заканчивают при следующих числах пятен на поверхности, ограниченной рамкой 26×25 мм: черновое 4—6, получистовое 8—16, чистовое 20—25.

Например, шабрение заканчивают при шабрения проверочной рамкой следующих числах пятен: детали металлорежущих станков (станины, столы, каретки, суппорты и т. д.) 8—16, поверочные плиты и линейки 20—25, инструменты и измерительные приборы 25—30.

Источник

ТОЧНОСТЬ ШАБРЕНИЯ И КОНТРОЛЬ КАЧЕСТВА

Билет №17

1. Организация рабочего места слесаря-инструментальщика

2. Шабрение (определение, виды шаберов, контроль шабрения)

Рабочее место слесаря-инструментальщика

Организация рабочего места непосредственно влияет на качество и производительность работы слесаря-инструментальщика. Это объясняется сложным, ответственным и разнообразным характером выполняемой им работы. Он пользуется большим количеством различных по конструкции инструментов, приспособлений и устройств. Их рациональное использование возможно только при строгой и правильной организации рабочего места. В настоящее время разработаны типовые проекты рабочего места слесаря-инструментальщика, основанные на принципах научной организации труда.

Базу рабочего места слесаря-инструментальщика (рис. 1) составляют основной и вспомогательный верстаки. На основном верстаке выполняют размерную обработку, а на вспомогательном — сборку. Для возможности работы с крупногабаритными заготовками рабочее место оснащают стационарной контрольно-резметочной плитой.

Рис. 1. Рабочее место слесаря-инструментальщика 1,3 — верстаки, 2 — контрольно-разметочная плита

На основном верстаке устанавливают параллельные тиски поворотного типа, лампу местного освещения, приспособление для пользования чертежами и- стул, а также (при необходимости) настольные тиски различных конструкций, используемые для выполнения точных слесарных работ и при обработке заготовок небольших размеров.

В ящиках верстака хранят все необходимые для работы инструменты, причем условия хранения должны соответствовать требуемым для каждого вида инструмента. За каждым инструментом должно быть закреплено постоянное место. Инструменты должны быть сгруппированы по назначению (т. е напильники должны храниться в одном месте, измерительный инструмент в другом и т. д.). Если в ящиках верстака не хватает места для всего нужного инструмента, то для его хранения используют также дополнительные устройства — поворотные тумбочки, настольные переносные инструментальные ящики и др.

Рабочая поверхность верстака должна быть ровной и покрыта листовой сталью, текстолитом или линолеумом. Высота верстака считается правильной, если у стоящего прямо слесаря рука, согнутая в локте под углом 90°, при вертикальном положении ее плечевой части находится на уровне губок тисков.

В столешнике верстака и на разметочной плите следует располагать только те инструменты и приспособления, которые необходимы для выполнения данной работы. Инструменты, приспособления и заготовки должны располагаться по принципу: что берется левой рукой, должно располагаться слева от работающего, а что берется правой рукой,— справа. Ближе располагают инструменты и приспособления, которыми пользуются чаще.

Рабочее место слесаря-инструментальщика, выполняющего точную и ответственную работу, должно отвечать самым высоким требованиям культуры производства.

Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом — шабером.

Цель шабрения — обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную или на станках.

Рисунок 17.1 Шабрение, слева — поверхность с маслоудерживающим рисунком (Glenn McKechnie, September 2005)

За один рабочий ход шабером снимается слой металла толщиной 0,005. 0,07 мм.

В результате шабрения может быть обеспечена точность обработки, характеризуемая такими показателями: плоскостность и прямолинейность достигает значений до 0,002 мм/м, или до 30 пятен на площади 25 X 25 мм при проверке на краску и шероховатость поверхности не более Rа 0,16. Его широко применяют в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Широкое применение шабрения объясняется тем, что полученная поверхность обладает особыми качествами:

- более износостойка, чем шлифовальная или полученная притиркой абразивами, потому что не имеет шаржированных в поры остатков абразивных зерен, ускоряющих процесс износа;

- лучше смачивается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки (соскабливанию) этой поверхности, что также повышает ее износостойкость и снижает коэффициент трения;

- позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен на единицу площади.

Ручное шабрение — трудоемкий процесс, поэтому его заменяют более производительной обработкой на станках.

Шабрению предшествует чистовая обработка резанием. Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1. 0,4 мм в зависимости от ширины и длины поверхности.

При больших припусках и значительных неровностях поверхность сначала припиливают личным напильником с проверкой на краску (рисунок 17.2), напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки.

Рисунок 17.2 Припиливание поверхности с проверкой на краску (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.)

Напильник перемещают круговым движением, снимая металл с окрашенных мест. В целях предотвращения образования глубоких напильник очищают стальной щеткой. Опиливание ведут осторожно, так как при излишнем опиливании могут остаться глубокие впадины.

После опиливания окрашенных пятен заготовку (деталь) освобождают от тисков и вторично проверяют плоскости на окрашенной поверочной плите, затем продолжают опиливать слой металла по новым пятнам краски. Опиливания и проверки чередуют до тех пор, пока не будет получена ровная поверхность с большим количеством равномерно расположенных пятен (особенно по краям).

Рисунок 17.3 Деталь подготовленная к шабрению (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Шаберы — металлические стержни различной формы с режущими кромками. Изготовляют их из инструментальных углеродистых сталей. Режущий конец шабера закаливают без отпуска до твердости НRС 64. 66.

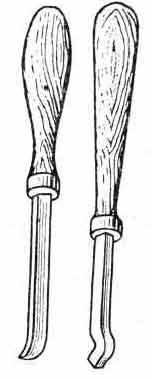

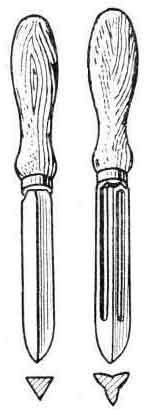

По форме режущей части шаберы подразделяют на плоские, трехгранные, фасонные; по числу режущих концов (граней) — на односторонние и двусторонние; по конструкции — на цельные и со вставными пластинками.

Рисунок 17.4 Шаберы ручные (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном из чистых льняных тряпок, сложенных в несколько слоев. Удобно проводить окрашивание изготовленным из чистого полотна (холста) мешочком, в который накладывают краску (ни в коем случае не следует класть в мешочек сухую краску и обмакивать его в масло).

Рисунок 17.5 Окрашивание поверхности (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Для получения поверхности высокого качества последовательно выполняют черновое, получистовое и чистовое шабрение.

Черновое шабрение (предварительное ) заключается в грубой обработке поверхности — широкими шаберами удаляют следы и риски предыдущей обработки. Вначале из-за недостаточно тщательной подготовки поверхности отдельные, наиболее выступающие места будут окрашиваться густо и на них образуются крупные пятна. В этом случае делают «разбивку» больших пятен: снимают металл с сильное крашенных мест. После каждого окрашивания направление движения шабера изменяют. Шабером захватывают все пятно, иначе на поверхности образуются заусенцы. Когда пятна расположатся равномерно, разбивку заканчивают и приступают к увеличению числа пятен, ведя шабрение всех окрашенных мест, включая и слабоокрашенные. Получив четыре-шесть пятен в квадрате 25X25 мм, предварительное шабрение заканчивают.

Рисунок 17.6 Первый проход шабером

Рисунок 17.7 Черновое шабрение. длина штриха более 20 мм.

Рисунок 17.8 Черновое шабрение начал «крестить» первый проход

Работу выполняют шабером шириной 20. 30 мм при длине рабочего хода 10. 15 мм. Направление шабера непрерывно меняют так, чтобы последующий штрих был расположен под углом 90° к предыдущему.

За один ход шабера снимают слой толщиной 0,02. 0,05 мм. Шабрят до тех пор, пока не исчезнут видимые риски. Качество шабрения проверяют на краску, которую наносят на поверочную плиту. После наложения и движения плиты (или детали) обнаруженные выступающие места снова шабрят.

Получистовое(точечное)шабрение заключается в снятии только серых, т.е. наиболее выступающих мест, выявленных проверкой на краску. Работу выполняют плоским узким (12. 15 мм) шабером при длине рабочего хода 5. 10 мм; за один ход шабера снимают слой толщиной 0,01. 0,02 мм.

Чистовое(отделочное)шабрение применяют для получения очень высокой точности поверхности. При легком нажиме на шабер снимают тонкий (8. 10 мкм) слой. Применяют шаберы шириной 5. 10 мм при длине рабочего хода 4. 5 мм (мелкие штрихи).

Декоративное шабрение осуществляют следующим образом. На обработанную поверхность шабером наносят штрихи, образующие на поверхности тот или иной рисунок. Наиболее часто применяется шахматный рисунок, когда на поверхности образуются ромбики с разным направлением штрихов. Выполняют его в два приема: сначала наносят в шахматном порядке штрихи в одном направлении, затем в промежутках — штрихи в противоположном направлении. «Мороз» наводят на рабочих и нерабочих поверхностях. Создавая на поверхности штрихи в определенном направлении, декоративное шабрение вместе с тем улучшает условия ее смазывания, так как в полученных штрихах за счет поверхностного натяжения лучше удерживается смазка.

По исчезновению штрихов судят об износе (при износе более 3 мкм рисунок исчезает).

ТОЧНОСТЬ ШАБРЕНИЯ И КОНТРОЛЬ КАЧЕСТВА

Подготовка к шабрению.Перед шабрением поверхности очищают, а если требуется, то промывают, протирают и затем наносят на них специальную краску. Эта краска представляет собой смесь машинного масла с порошком лазури, реже ультрамарина (синьки) либо жесажи, замешанной на смеси автола с керосином.

|

| Рис. 90. Приемы одсрашивания и проверки поверхности перед шабрением. |

Краску измельчают так, чтобы между пальцами не ощущалось зерен. Затем ее насыпают в баночку (металлическую или стеклянную) и вливают туда масло. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишек масла будет расплываться по контрольной плите и проверяемая поверхность при уналожении ее на плиту вся^покроется краской.

Краска используется в процессе шабрения для контроля качества поверхности. На поверочную плиту наносят тонкий равномерный слой краски при помощи тампона (рис. 90, а), сделанного из чистой тряпки.

Точность шабрения. После проверки поверочной плитой или линейкой пришабриваемой поверхности на выступающих местах ее остаются отдельные окрашенные пятна-точки. По количеству, размерам и распределению таких пятен судят о качестве шабрения. Проверку производят дву-мя-тремя круговыми движениями пришабриваемой детали по плите (рис 90, б).

На хорошо обработанных поверхностях краска ложится равномерно по всей поверхности. При некачественной обработке на поверхности -появляется лишь несколько крупных пятен (рис. 90, в)

Точность шабрения определяется числом окрашенных пятен (точек), приходящихся

на единицу поверхности. В качестве единицы поверхности берут квадрат размерами 25X25 мм. Чем больше таких точек и чем равномернее они расположены, тем выше качество шабрения иточнее поверхность.

Контроль качества шабрения.Для проверки качества шабрения используется

| специальная проверочная рамка (рис. 91). Ее накладывают на поверхность и считают количество точек краски, находящихся в окне рамки. Окончательно определяют их число как среднее арифметическое замеров в нескольких местах проверяемой поверхности (табл. 114). | ||||

| ||||

| Рис. 91. Контроль качества шабрения проверочной рамкой. | ||||

При подсчете количества пятен на пришабренных отверстиях или вкладышах подшипников можно пользоваться целлулоидным шаблоном, согнутым по радиусу вкладыша. На шаблон наносится сетка с’квадратами 25X25 мм, спомощью кото

|

ПОВЕРОЧНЫЕ ЛИНЕЙКИ И ПЛИТЫ

Для проверки прямолинейности, плоскостности и взаимного расположения шабруемых поверхностей служат поверочные плиты, линейки* угловые линейки и призмы, а для проверки цилиндрических и конических отверстий — валики соответствующих размеров и формы (табл. 115).

Часто для проверки качества шабрения поверхностей используются поверхности деталей, к которым они пришабриваются.

Источник