Большая Энциклопедия Нефти и Газа

Восстановление — пластичность

Восстановление пластичности при высоких температурах связано с повышением растворимости примеси в твердой меди. [1]

Восстановление пластичности и уничтожение наклепа может быть достигнуто обычным фазовым отжигом. Но чаще для восстановления пластичности наклепанной стали применяют специальный рекристаллизационный отжиг. При рекристаллизационном отжиге происходит постепенный рост нсвых равноосных зерен из старых вытянутых зерен. Зерна постепенно становятся равноосными ( фиг. [2]

Для восстановления пластичности , вязкости и антикоррозионных свойств рекомендуется применять закалку с последующим отпуском. [3]

Для восстановления пластичности производят отжиг при температуре не выше 600ч — 700 С во избежание испарения цинка с поверхности металла. Медноцинковые сплавы имеют высокие механические, коррозийные и технологические свойства. Большое значение имеют механические свойства ( пластичность и ударная вязкость) этих сплавов при низких температурах, которые позволяют использовать их в кислородном машиностроении и других производствах, связанных с условиями глубокого холода. Для судостроения применяются латуни, легированные оловом. [4]

Поэтому для восстановления пластичности между операциями волочения приходится подвергать проволоку промежуточной термообработке. Для большинства из металлов, применяемых для изготовления пружин, она представляет собой рекристаллизационный отжиг. После отжига производится травление, промывка и просушивание проволоки. [5]

Применяют для восстановления пластичности хо-лоднодекрормированной стали . Это имеет решающее значение при глубокой штамповке и вытяжке изделий. В этом случае операции по штамповке и вытяжке изделий распределяют на несколько стадий и после каждой операции снимают наклеп рекри-сталлизационным отжигом и затем деформируют дальше. Таким путем удается получить высокие степени деформации, которые недостижимы за одну операцию. При этом следует учитывать, что в сталях с низким содержанием углерода, подвергнутых деформации со степенью обжатия 5 — 20 %, при температуре выше в50 С возможно образование крупнозернистой структуры. Листы и ленты с крупнозернистой структурой непригодны для глубокой вытяжки. [6]

При определении температуры восстановления пластичности ( нижняя граница ТИХ) серию образцов нагревают по термическому циклу околошовной зоны и после достижения максимальной температуры подвергают деформированию со скоростью 2 мм / сек в течение времени, достаточного для того, чтобы деформация образца была больше минимальной пластичности металла в температурном интервале хрупкости. Эти величины подбирают экспериментально. Для образцов применяемого типа продолжительность деформирования 0Г2 — 0 4 сек, а внешняя деформация 0 35 — 0 8 мм. Так как продолжительность деформирования сравнительно мала и температура шейки образца изменяется за это время незначительно ( 15 — 30 С), можно считать, что испытание практически идет при постоянной температуре. [7]

Рекристаллизация является средством восстановления пластичности нагартованного материала . [9]

Регенерация старого каучука есть восстановление пластичности его под влиянием мягчителсй ( масел) или химикалий ( щелочи) при нагревании в течение 10 — 20 час. [10]

Известно также, что восстановление пластичности урана требует вакуумного отжига, при котором можно понизить содержание водорода до минимального. Этот аспект, однако, не создает особых проблем с использованием урана в ТВ Э Л ах уран-графитовых реакторов, поскольку водород практически полностью удаляется на стадии рафинирования и при последующих операциях по удалению газов из урана. [11]

Известно также, что восстановление пластичности урана требует вакуумного отжига, при котором можно понизить содержание водорода до минимального. Этот аспект, однако, не создает особых проблем с использованием урана в ТВЭЛах уран-графитовых реакторов, поскольку водород практически полностью удаляется на стадии рафинирования и при последующих операциях по удалению газов из урана. [12]

Рекристаллизационный отжиг проводят с целью восстановления пластичности после холодной деформации. Температура нагрева должна быть выше температуры рекристаллизации. [14]

После сварки необходима термическая обработка для восстановления пластичности . При механической обработке рекомендуется применять резцы из твердых сплавов. [15]

Источник

Каким способом можно восстановить пластичность холоднокатаной медной ленты

1. Опишите явление полиморфизма в приложении к титану. Какое практическое значение оно имеет?

2. Каким способом можно восстановить пластичность холоднокатаной медной ленты? Назначьте режим термической обработки и опишите сущность происходящих процессов.

3. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима термической обработки, обеспечивающей получение твердости 60. 63 HRC. Укажите, как этот режим называется и какая структура при этом получается. Опишите сущность происходящих превращений.

5. С помощью диаграммы состояния железо-цементит опишите структурные превращения, происходящие при нагреве доэвтектоидной стали. Покажите критические точки АС1 и АСЗ для выбранной вами стали. Установите режим нагрева этой стали под закалку. Охарактеризуйте процесс закалки, опишите получаемую структуру и свойства стали.

Получить решение всего варианта можно ЗДЕСЬ

Материаловедение: Методические указания и контрольные задания для студентов-заочников машиностроительных специальностей вузов / Н.Е. Гарбузова, Л.А. Меташоп, Н.Л. Тискович. — 8-е изд. — М.: Высш. Школа, 1988. — 79 с.

Методичка состоит из трех частей:

I. Материаловедение.

II. Неметаллические материалы.

III. Экономическая эффективность применения различниы материалов и методы повышения долговечности изделий.

Также содержит задания на первую и вторую контрольные работы, темы для лабораторных и практических работ и рекомендуемую литературу плюс различные табличные и графические приложения.

Решебник сборника задач по теоретической механике Кепе О.Э.

Решебник сборника задач по теоретической механике Диевский В.А., Малышева И.А.

Решебник сборника задач по теоретической механике Тарг С.М.

Решебник сборника задач по физике Прокофьев В.Л.

Решебник сборника задач по химии Глинка Н.Л.

Решебник сборника задач по химии Шиманович И.Е.

Решебник сборника задач по материаловедению Гарбузова Н.Е.

Решебник сборника задач по технической механике Сетков В.И.

Источник

Контрольная работа 1 Вариант 10

Опишите явление полиморфизма в приложении к титану. Какое практическое значение оно имеет?

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать α, а при более высокой – β, затем γ и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β), атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α-модификации передвигается в сторону зерна β-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Титан имеет две аллотропические модификации: до 882 °С существует α-титан (плотность 4,505 г/см3), который кристаллизуется в гексагональной решетки с периодами а = 0,2951 нм и с = 0,4684 нм, а при более высоких температурах – β-титан (при 900 °С плотность 4,32 г/см3), имеющий ОЦК-решетку, период которой а = 0,3282 нм.

Каким способом можно восстановить пластичность холоднокатаной медной ленты? Назначьте режим термической обработки и опишите сущность происходящих процессов.

С увеличением степени холодной деформации свойства, характеризующие сопротивление деформации повышаются, а способность к пластической деформации уменьшается. Это явление получило название наклепа.

Рекристаллизационный отжиг используют в промышленности как первоначальную операцию перед холодной обработкой давлением (для придания материалу наибольшей пластичности), как промежуточный процесс между операциями холодного деформирования (для снятия наклепа) и как окончательную (выходную) термическую обработку (для придания полуфабрикату или изделию необходимых свойств).

При нагреве наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое зерно, размеры которого могут существенно отличаться от исходного. Происходит образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла.

Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Температура нагрева связана с температурой плавления: ТН ≈ 0,4 Тпл (для чистых металлов).

Для меди: Тн = 0,4 (1083 + 273) – 273 ≈ 270 °С.

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

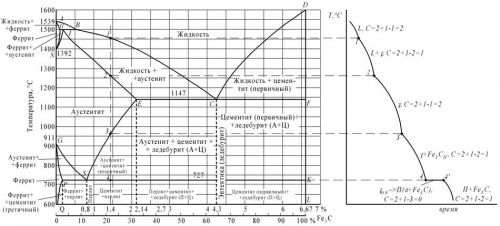

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией.

Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

а) б)

Рисунок 1: а-диаграмма железо-цементит,

б-кривая охлаждения для сплава, содержащего 1,4% углерода

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,4%С, называется заэвтектоидной сталью. Его структура при комнатной температуре – Перлит + Цементит.

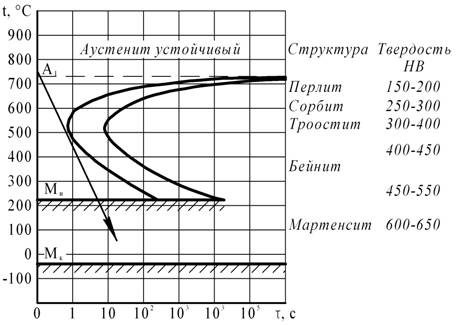

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима термической обработки, обеспечивающей получение твердости 60…63 HRC. Укажите, как этот режим называется и какая структура при этом получается. Опишите сущность происходящих превращений.

Рисунок 2 – Диаграмма изотермического превращения аустенита стали У8

Термической обработкой, необходимой для получения твердости 60…63 HRC, является закалка.

Закалка – термическая обработка – заключается в нагреве стали до температуры выше критической, в выдержке и охлаждении со скоростью, превышающей критическую.

При закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С). Среда охлаждения – вода. При таком нагреве образуется аустенит при сохранении некоторого количества цементита. После охлаждения структура стали состоит из мартенсита и нерастворимых частиц карбидов, обладающих высокой твердостью.

С помощью диаграммы состояния железо-цементит опишите структурные превращения, происходящие при нагреве доэвтектоидной стали. Покажите критические точки Ас1 и Ас3 для выбранной вами стали. Установите режим нагрева этой стали под закалку. Охарактеризуйте процесс закалки, опишите получаемую структуру и свойства стали.

Стали, содержащие от 0,02 до 0,8 % углерода, называются доэвтектоидными. Эти стали после окончания кристаллизации состоят из аустенита, который не претерпевает изменений при охлаждении вплоть до температур, соответствующих линии GOS (см. рис. 1, а).

При более низких температурах (ниже линии GOS) по границам зерен аустенита образуются зародыши феррита, которые растут, превращаясь в зерна. Количество аустенита уменьшается, а содержание в нем углерода возрастает, так как феррит почти не содержит углерода (≤0,02 % С).

При понижении температур состав аустенита меняется по лнии GOS, а феррита – по линии GP.

Из доэвтектоидных сталей выбираем сталь 20, содержащую 0,17 –0,24 % С. Ее критические точки: Ас1=735 °С, Аc3=850 °С. Температура нагрева под закалку назначается из условия: Ас3 + (30 ¸ 50) = 880 ¸ 900 °С.

Закалкой называется нагрев стали до температур выше фазовых превращений, выдержка при этой температуре и быстрое охлаждение со скоростью больше критической.

Закалка стали 20 заключается в нагреве до температуры 880 – 900 °С, выдержке и охлаждении в воде. Охлаждение в воде обеспечивает скорость охлаждения выше критической. В результате закалки получаем структуру мартенсит. Мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе.

После закалки сталь имеет высокую твердость и низкую пластичность.

Источник