Методы получения псевдосплавов

Изготовляют псевдосплавы методами порошковой металлургии — пропиткой или спеканием в присутствии жидкой фазы.

Метод пропитки для получения материалов и изделий из порошков имеет ряд преимуществ перед другими методами порошковой металлургии, в частности, спеканием: кратковременность процесса, получение практически беспористых материалов, сочетание материалов, сплавы которых нельзя получить плавлением или спеканием, применение легкоплавкой составляющей в виде литого металла или прессованной стружки, пониженная мощность прессового оборудования (поскольку заготовки для пропитки имеют пористость не ниже 15—25 % и для их получения не требуются большие давления). Спекание в присутствии жидкой фазы также позволяет получать практически беспористые композиции, однако в большинстве случаев для этого требуются более высокие температуры и более продолжительные выдержки, а иногда и дополнительные операции прессования и спекания.

Наряду с этим применение метода пропитки в порошковой металлургии связано с рядом ограничений, среди которых следует отметить следующие [3]:

1) температуры плавления составляющих должны существенно отличаться;

2) взаимная растворимость компонентов должна быть минимальной, а взаимодействие фаз не должно приводить к снижению эксплуатационных характеристик КМ;

3) легкоплавкая составляющая должна смачивать тугоплавкую;

4) в процессе пропитки не должны образовываться новые фазы, которые, вследствие величения объема или повышения вязкости могли бы препятствовать перемещению пропитывающего материала в порах;

5) при пропитке во избежание растворения каркаса состав пропитывающего сплава должен быть равновесным по отношению к материалу матрицы при температуре пропитки;

6) атмосфера, в которой ведется пропитка, должна быть совместима с обеими составляющими КМ и обеспечивать максимальную степень пропитки.

В настоящее время используется несколько технологических схем получения металлических композиционных материалов, основанных на пропитке армирующего каркаса металлическим расплавом. Основным критерием, позволяющим разделить известные технологические методы пропитки, является способ приложения давления к жидкому металлу, заставляющего заполнять свободные промежутки армирующего каркаса. В соответствии с этим критерием можно выделить следующие методы пропитки:

— не требующие приложения внешних сил (заполнение межволоконных промежутков только за счет капиллярных эффектов);

— основанные на вакуумном всасывании жидкого металла в межволоконные промежутки (заполнение пустот за счет разности между атмосферным давлением и давлением, создаваемым в порах армирующего каркаса при его вакуумирования; величина этой разницы не может превышать величину атмосферного давления);

— основанные на приложении к жидкому металлу избыточного давления, превышающего атмосферное (с помощью сжатых газов и др.) [3].

Самопроизвольная пропитка (свободная) пропитка пористых каркасов осуществляется при полном их погружении в пропитывающую жидкую фазу, расплавлении навески более легкоплавкого металла, находящейся на верхнем торце каркаса (пропитка сверху) или помещении нижнего торца каркаса в жидкость (пропитка снизу). Во всех случаях необходимым условием самопроизвольной пропитки является смачивание жидкой фазой поверхности пропитываемого материала (Рис.5).

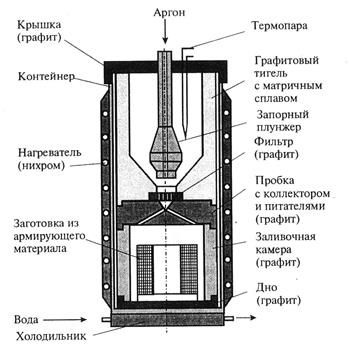

Рис. 5. Схема установки для получения КМ методом пропитки в инертной атмосфере[3]

Заготовка помещается в камеру, которая закрывается графитовой пробкой, на которой расположен графитовый плавильный тигель с матричным сплавом. Через отверстие в запорном плунжере в тигель подается инертный газ, включается нагрев, матричный материал расплавляется, после чего плунжер поднимается и жидкий металл поступает в камеру пропитывая каркас.

Вакуумная пропитка является разновидностью пропитки под давлением, при которой в качестве движущей силы процесса используют атмосферное давление. Вакуумирование позволяет защитить пористые каркасы от окисления, как правило, улучшает смачивание.

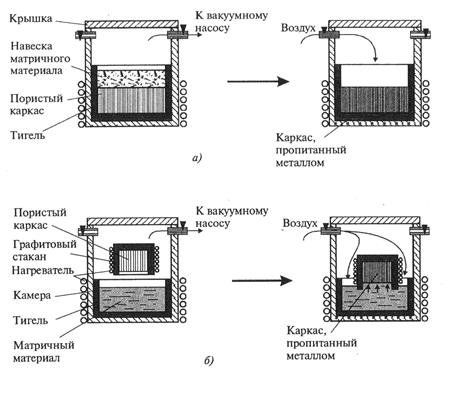

Для получения псевдосплавов методом вакуумной пропитки могут быть использованы схемы, приведенные на рис. 6. При пропитке сверху (рис. 6, а) пористый каркас загружают в графитовый тигель, сверху помещают навеску матричного материала. После вакуумирования камеры и нагрева до расплавления матричного материала в камеру подают воздух. Под действием атмосферного давления происходит пропитка пористого армирующего каркаса жидким металлом. При таком способе пропитке получают изделия без усадочных раковин, форма которых соответствует внутренней полости тигля.

При реализации технологии по методу пропитки снизу (рис. 6, б) на дно вакуумной камеры устанавливают тигель с матричным расплавом. Пористый каркас закрепляют в графитовом стакане с открытым дном.

Рис. 6. Изготовление композиционных материалов методом вакуумной пропитки:

а — пропитка сверху и б — снизу [3]

Из камеры откачивают воздух, после чего матричный металл нагревают до расплавления. При достижении расплавом оптимальной температуры стакан с пропитываемым материалом погружают открытым концом в жидкий металл, а в камеру подают воздух. Под действием атмосферного давления металл заполняет пустоты пористого каркаса.

Вакуумную пропитку проводят в промышленных вакуумных плавильных печах, оснащенных индукционными, электронно-лучевыми и других типов нагревателями. В некоторых случаях применяют специально разработанные установки.

Пропитка под давлением армирующих каркасов осуществляется при величинах избыточного давления, превышающих

0,1МПа. Во-первых, расплавленный металл вытесняется в форму, где находится пропитываемая заготовка, с помощью поршня, а во-вторых, сжатый воздух давит на поверхность расплавленного металла и гонит его в форму, в которой осуществляется пропитка. Широко применяется также пропитка под давлением инертных газов.

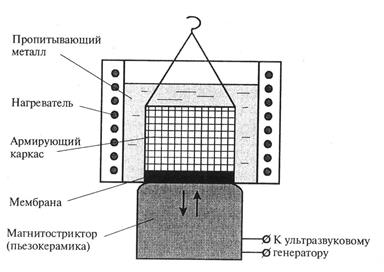

Ультразвуковая пропитка одна из возможных схем пропитки представлена на рис.7. Под действием ультразвуковых колебаний жидкость в капиллярах может подниматься до более высоких значений, чем просто под действием капиллярного давления. Явление увеличения высоты подъема жидкости и скорости ее прохождения в капиллярах под действием приложенных извне ультразвуковых колебаний носит название звукокапилярного эффекта. Ультразвуковую пропитку успешно применяют в технологии, в несколько раз ускоряя процесс изготовления композиционных материалов.

Рис. 7. Схема ультразвуковой пропитки армирующего каркаса [3]

2. Жидкофазное спекание.

Жидкофазным спеканием называется спекание порошкового тела при температуре, обеспечивающей появление жидкой фазы. Процесс жидкофазного спекания за счет большей скорости переноса вещества протекает значительно интенсивнее, чем в твердой фазе. При жидкофазном спекании различают три стадии процесса уплотнения, соответствующие трем механизмам спекания: вязкое течение жидкости и перегруппировка частиц, растворение-осаждение, спекание в твердой фазе с образованием жесткого скелета. Преобладание того или иного механизма зависит от природы фаз и их количественного соотношения.

Первая стадия процесса включает образование жидкой фазы и ее течение в порах с перегруппировкой твердых частиц, приводящей к более плотной их упаковке. Процесс вязкого течения наиболее характерен для систем, в которых взаимной растворимости компонентов нет. На этой стадии усадка протекает ускоренно. При объемной доле жидкой фазы свыше 50 % только за счет перегруппировки твердых частиц может быть получен псевдосплав с плотностью, близкой к теоретической. При преобладании механизма перегруппировки микроструктура спеченного материала состоит из частиц тугоплавкой фазы, диспергированных в легкоплавкой матрице.

Вторая стадия уплотнения заключается в растворении материала на контактах частиц с последующим осаждением вещества из расплава на периферийных участках частиц при сближении их центров. Эта стадия наступает при выполнении трех условий: разность температур плавления компонентов должна быть значительной; легкоплавкий компонент не должен растворятся (или должен мало растворятся) в тугоплавком; тугоплавкий компонент, наоборот, должен хорошо растворяться в легкоплавком. Кроме того, для осуществления стадии растворения-осаждения, так же как и стадии перегруппировки, важным условием является проникновение жидкости между зернами.

Третья стадия процесса включает медленное уплотнение вследствие срастания твердых частиц между собой с получением в спекаемом теле жесткого скелета. Образование его происходит при условии, что величина σт.ж. велика и смачиваемость твердого тела жидкой фазой настолько мала, что жидкость не проникает между зернами. В этом случае реализуется сухой контакт частиц, спекающихся между собой. При большом количестве таких связей образуется каркас, в порах которого заключена жидкая фаза.

Жидкофазное спекание псевдосплавов (W — Сu, W — Ag, Mo — Сu и др.) происходит главным образом по первому механизму уплотнения — вязкое течение жидкости и перегруппировка частиц. Уменьшение краевого угла смачивания, размера частиц и плотности брикетов, а также повышение температуры приводит к росту капиллярных сил и усадки при спекании. Для получения мелкозернистой структуры и большей прочности спеченных изделий необходимы как можно более высокая температура спекания и как можно меньшая длительность процесса.

Для снижения температуры и времени спекания порошковых прессовок из тугоплавких материалов в них вводят присадки, активирующие спекание. Например, небольшие добавки металлов группы железа резко понижают температуру спекания вольфрама и молибдена. Активирующее влияние никеля сказывается уже при его концентрации 0,01 %. Введение никеля позволяет снизить температуру вольфрамового порошка до 1473-1573 К. Добавки меди (5-10 %) или бронзы к вольфрамовым, железным или стальным волокнам, а также олова или цинка к медным позволяют осуществлять спекание каркасов в присутствии жидкой фазы и обеспечивают получение высокопористых изделий повышенной прочности.

По своим физико-механическим и эксплуатационным свойствам псевдосплавы превосходят традиционные сплавы аналогичного назначения.

Однако в композиционных материалах типа псевдосплавов не всегда удается получить высокие прочностные характеристики, во многих случаях это и не ставится в качестве основной задачи. Сочетание нескольких материалов с резко различными физико-механическими свойствами позволяет получать композиции, обладающие рядом уникальных и очень важных для техники свойств: высокой стойкостью при воздействии мощных тепловых потоков, самосмазываемостью при работе в условиях сухого трения, высокой демпфирующей способностью при вибрационном нагружении, дугостойкостью при работе в качестве электроконтактов и др.

В ряде случаев у псевдосплавов обнаруживаются «незапланированные» свойства, которые позволяют найти им «незапланированные» области применения. Например, основная цель начальных разработок, связанных с созданием псевдосплавов Fe—Сu, состояла в повышении прочности, и эта цель была достигнута. Но дальнейшие исследования показали, что указанные псевдосплавы обладают отличными демпфирующими характеристиками, и это дало возможность использовать их в конструкциях, связанных с креплением породоразрушающего и металлорежущего инструмента, и добиться существенного повышения производительности и качества обработки за счет уменьшения вибраций. Титаномагниевые псевдосплавы также разрабатывали с целью получения материалов с повышенной удельной прочностью, однако оказалось, что наряду с высокими механическими свойствами они обладают отличным комплексом триботехнических характеристик, позволяющих широко использовать их в узлах трения, работающих без смазки в вакууме, воде, агрессивных средах.

Псевдосплавы на основе железа Fe – Cu. Железо и медь ограниченно взаиморастворимы. Максимальная растворимость меди в твердом железе составляет, % (по массе): 8-8,5 при 1367К, 1,4-3 при 1123К, 0,9 при 1073К и 0,3 при 973К, а железа в меди: при 1373К, 2,5 при 1300К, 1,5 при 1173К, 0,9 при 1073К и 0,5 при 973К. При комнатной температуре взаимная растворимость компонентов в системе Fe — Сu незначительна.

Расплавленная медь хорошо смачивает твердое железо. Краевые углы смачивания железа медью при температуре 1373К и латунью при 1273К в водороде близки к нулю. Основным методом получения псевдосплавов Fe – Cu является пропитка медью или ее сплавами спрессованных или спеченных заготовок из порошков чистого или легированного железа.

Взаимодействие твердой и жидкой фаз при пропитке пористого железа чистой медью и предельно насыщенным сплавом Сu — Fe протекает по-разному.

В первом случае в результате активного диффузионного взаимодействия железа с медью происходит эрозия железного каркаса сопровождающаяся, растравливанием и разрыхлением межчастичных контактов. Во втором случае эрозия каркаса не наблюдается, поскольку пропитывающий медный сплав не способен растворять железо. Однако при этом сохраняется возможность растворения меди в железе, что также может привести к нежелательным явлениям, например, к образованию диффузионной пористости вследствие различных парциальных коэффициентов диффузии меди в железе и железа в меди. Полностью ликвидировать такую угрозу позволяет использование пористого каркаса и пропитывающего сплава из взаимнонасыщенных сплавов. Например, если пропитка производится при 1373К, то в качестве тугоплавкой фазы следует применять сплав Fe — 8Cu, а в качестве легкоплавкой — сплав Сu — 4Fe. Однако следует учесть, что если пропитку производить при других температурах, то эти сплавы уже окажутся не взаимнонасышенными. При более высокой температуре возможна эрозия каркаса, а при более низкой — на поверхности пор будет выделяться железо. Таким образом, для взаимнонасьпценных систем Fe — Сu для каждого состава существует узкий температурный интервал пропитки, при котором отсутствует опасность эрозии каркаса или осаждения железа в порах [1].

Технология получения: порошок железомедного сплава (92 % Fe, 8 % Сu) прессуют до плотности (6,0—6,2) I0 3 кг/м3, прессовки спекают при температуре 1373 К и пропитывают путем наложения медного или медножелезного (95 % Сu, 5 % Fe) брикета в атмосфере водорода в засыпке из прокаленного оксида алюминия при температуре 1373 К. Термообработку производят по режиму — закалка в воде с температуры 1273 К (заготовки под закалку выдерживают 8 ч в атмосфере водорода при температуре 1273 К), старение при температуре 703 К в течение 4 ч в соляной ванне. В псевдосплавах, полученных из чистых железа и меди, в результате гетеродиффузии вблизи границ фаз наблюдаются микро- и субмикродефекты. Псевдосплавы из взаиморавновесных составляющих имеют более совершенное строение межфазных границ [4].

Свойства: Псевдосплавы Fe — Сu, изготовленные по варианту А (табл. 1), за счет бездефектной структуры обладают более высокими пластичностью, ударной вязкостью и усталостной прочностью по сравнению с вариантом В.

Механические свойства псевдосплавов Fe — Си [4]

| Т,К | σв, МПа | δ, % | Ψ, % | ||

| А | В | А | В | А | В |

| 2,8 4,5 2,8 2,0 3,0 3,0 | 2,0 1,3 1,5 1,5 … … | 10,0 13,3 11,2 4,6 4,9 12,0 | 2,0 4,6 5,0 2,4 3,1 4,0 |

Примечания. 1. А — псевдосплавы изготовлены из взаимонасыщенных растворов, В — из чистых металлов. 2. Содержание меди в псевдосплаве составляет 20 %.

Для псевдосплавов Fe — Сu характерны достаточно высокие демпфирующие свойства. При комнатной температуре и амплитудах напряжений 100—200 МПа декремент колебаний составляет 1—2 %, с ростом температуры он увеличивается.

Повышение коррозионной стойкости псевдосплавов Fe — Сu достигается за счет создания при пропитке тонкого медного покрытия толщиной 0,01—0,02 мм. Псевдосплавы легко свариваются между собой и со сталью с помощью медного припоя. Возможно совмещение операций пропитки и сварки.

Применение: Псевдосплавы Fe — Сu, содержащие 15—25 % Сu, применяют в качестве конструкционных материалов для изготовления деталей, подверженных ударным нагрузкам, и деталей узлов трения. Компрессорные лопатки из псевдосплавов Fe — Сu работают в условиях высоких нагрузок и по долговечности не уступают лопаткам из нержавеющей стали. Износ в двигателях поршневых и уплотнительных колец, изготовленных из псевдосплавов Fe — Сu, в четыре раза меньше износа литых чугунных колец.

Псевдосплавы Fe — Сu применяют также для производства седел клапанов двигателей внутреннего сгорания, зубчатых колес, кронштейнов, деталей роторов турбин, штампов и т. п. Использование псевдосплавов в буровых снарядах позволило резко снизить вибрацию, увеличить стойкость инструмента и производительность бурения. Из псевдосплавов Fe — Сu изготавливают электрическиt контакты, отличающиеся хорошей пластичностью, термостойкостью, прирабатываемостью.

Наряду с применением только двух компонентов для получения псевдосплавов Fe – Cu в качестве состовляющих используют сплавы железа и меди с другими элементами. Так, тугоплавкий каркас изготовляют из смеси порошков железа и графита, железа и марганца. Железную основу легируют также Mo, Ni, Zn, Co, Al, и др. Для пропитки применяют сплавы меди с Mn, Zn, Sn, Al, Co [4].

Псовдосплавы на основе титана Ti — Mg. Титан и магний практически нерастворимы друг в друге в твердом и жидком состояниях. Краевые углы смачивания в вакууме и аргоне в интервале температур 973—1123 К близки к нулю.

Технология получения: Порошок титана смешивается с упрочняющими дисперсными включениями. Порошковые смеси прессуются на гидравлическом прессе под давлением 100—400 МПа до пористости 23— 35%, пористые брикеты спекаются в вакууме при температуре 1423— 1573К в течение 1—2 ч. Нагрев до температуры спекания производится в течение 40—60 мин, охлаждение — в течение 60—90 мин. Пропитка пористых спеченных каркасов магнием и сплавами магния осуществляется методом полного или частичного погружения в расплав в атмосфере осушенного аргона. Температура пропитки 1023—1053К, продолжительность 15— 30 с на 1 см длины заготовки. Пропитанные заготовки подвергаются прокатке со степенью деформации 10—35 %.

Свойства: Псевдосплавы обладают высоким уровнем антифрикционных свойств при сухом трении в вакууме, инертных и некоторых агрессивных средах, а также повышенной эрозионной стойкостью при воздействии высокотемпературных газовых потоков. Магниевая составляющая в псевдосплаве при трении выполняет функции твердой смазки. Лучшими смазывающими свойствами обладают магниево-литиевые сплавы ИМВ2 и ИМВЗ. С целью повышения несущей способности в состав псевдосплавов вводят твердые упрочняющие включения — карбиды, бориды, нитриды тугоплавких металлов, графит, нитрид бора и др. Наиболее высокой твердостью и износостойкостью обладает псевдосплав (Ti — ZrC) — сплав ИМВ2 при содержании 10 % ZrC в смеси Ti — ZrC и объемной доле магниевого сплава 14—16%.

Применение: Псевдосплавы Ti—Mg предназначены для изготовления подшипников скольжения, подвижных уплотнений, зубчатых колес и других узлов, работающих в условиях сухого трения на воздухе, в вакууме и агрессивных средах [6].

Псевдосплавы на основе вольфрама и молибдена. Псевдосплавы W-Cu, W-Ag широко применяют в электротехнике в качестве электроконтактных материалов. Взаимодействие вольфрама с медью и серебром отсутствует. Краевой угол смачивания вольфрама расплавленной медью уменьшается от 50° при температуре 1373К до 12° при 1523К и до 0 при 1623К. Краевой угол смачивания вольфрамовой подложки расплавленным серебром составляет 50° при 1273К, 30° — при 1523К и 15° — при 1623К.

Псевдосплавы с объемной долей вольфрама до 50% получают преимущественно путем спекания смеси компонентов в твердой или жидкой фазе, а при высокой объемной доле вольфрама (>50%) — путем пропитки. Спекание производят в диапазоне температур 1273-1627К в вакууме или атмосфере водорода. Спеченные заготовки подвергают прокатке, экструзии, волочению, штамповке. Свойства псевдосплавов можно варьировать в широких пределах, изменяя состав композита. С увеличением содержания вольфрама прочностные характеристики псевдосплавов (твердость, предел текучести, предел прочности при растяжении, изгибе и сжатии) возрастают, а показатель пластичности (относительное удлинение, ударная вязкость) ухудшаются. Повышаются удельное электросопротивление, износостойкость, электроэрозионная стойкость и переходное сопротивление.

Замена вольфрама молибденом приводит к снижению стоимости и массы изделия. Технология получения псевдосплавов Mo-Cu, Mo-Ag практически не отличается от технологии получения композиций W-Cu, W-Ag. Из этих псевдосплавов изготовляют контакты. В качестве легирующих добавок используют кобальт и никель Псевдосплавы, легированные кобальтом, служат для изготовления сильноточных контактов. Увеличение концентрации кобальта в псевдосплаве вызывает повышение его твердости и электросопротивления. Оптимальное содержание кобальта 4 , обеспечивающее максимальную эрозионную стойкость и стабильное переходное сопротивление электрических контактов, составляет 1-3% [8].

Источник