- Каким способом может выполняться сварка корневого слоя шва кольцевых стыковых соединений труб

- Требования к контролю качества сварных соединений газопроводов

- Техника безопасности и охрана труда

- Способы сварки кольцевых стыков труб

- Об использовании электрической сварки

- О применении автоматического сваривания

- Технология сварки кольцевых швов

- Технология и способы сварки

- Оборудование для сварки кольцевых швов

- Заключение

Каким способом может выполняться сварка корневого слоя шва кольцевых стыковых соединений труб

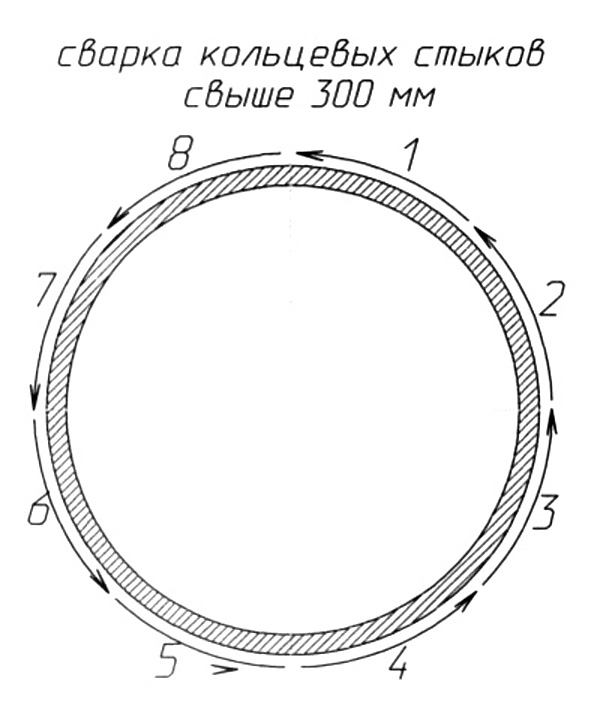

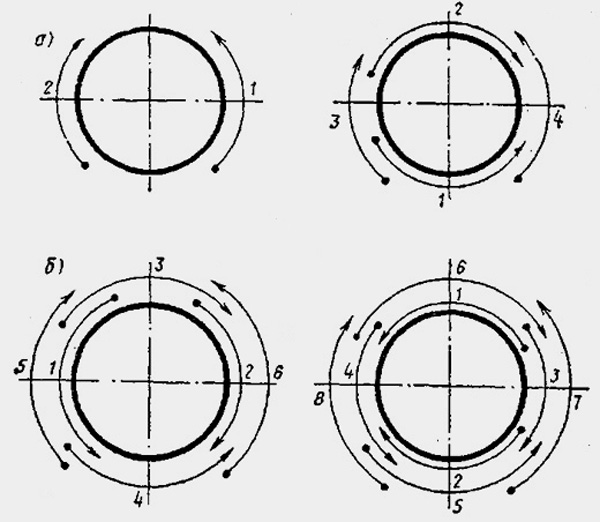

Рис. 1 Сваривание кольцевых стыков более 300 мм

Например, сваривание кольцевых стыков, то есть, грубо говоря, сваривание труб, диаметр которых превышает 300 мм, проводиться с помощью обратно-ступенчатого способа (см. рис. 1).

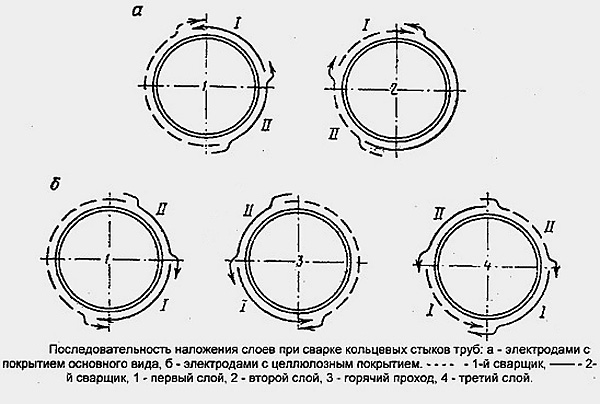

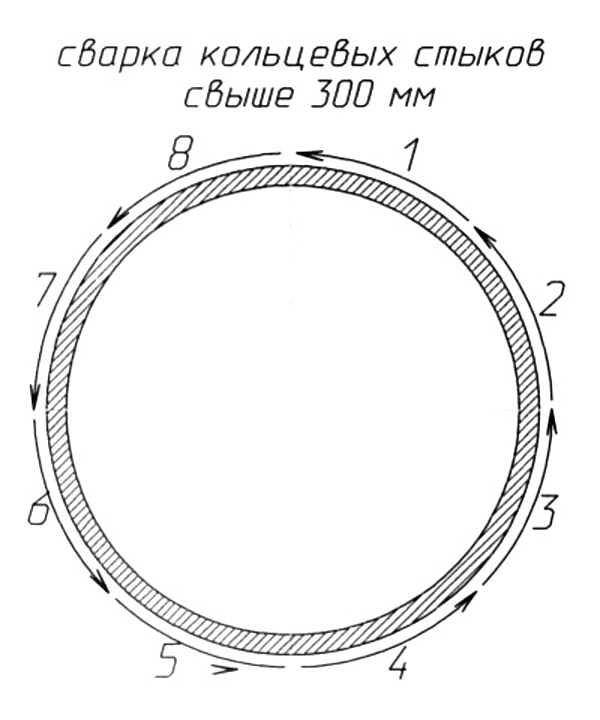

Суть многослойной же сварки, которая также используется при сварке кольцевых швов, заключается в перекрытии начала и конца смежных слоев, величина которых должна составлять порядка 20-25 мм. Также, после наложения каждого такого последующего слоя, необходимо изменять направление сварочного шва на противоположное. Таким образом, многослойная сварка в этом плане более практична и надежная, нежели обратно-ступенчатая.

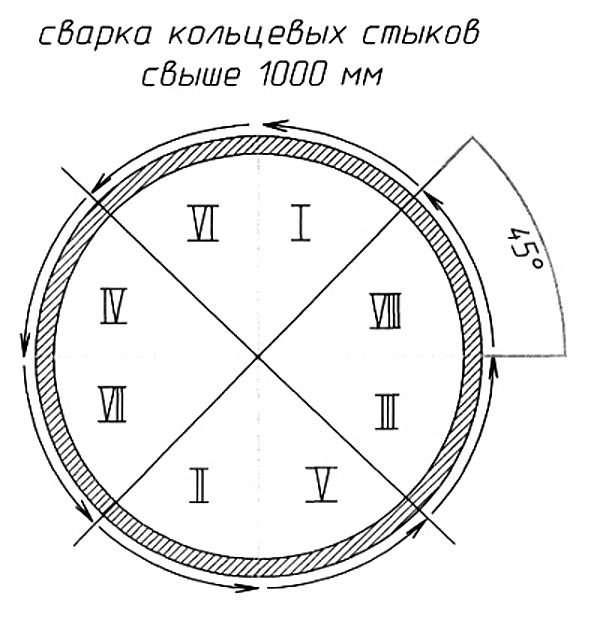

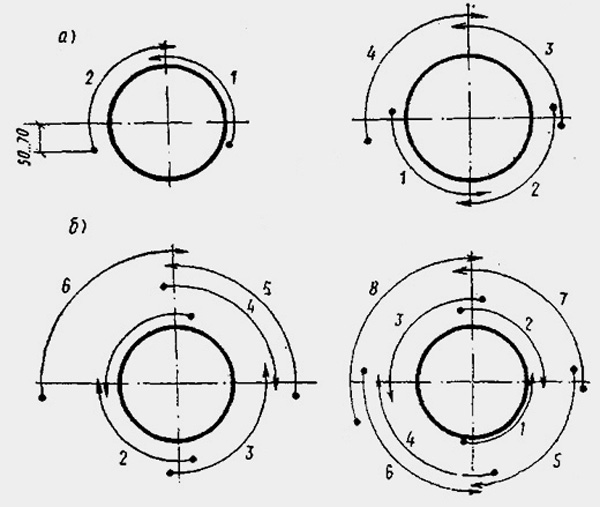

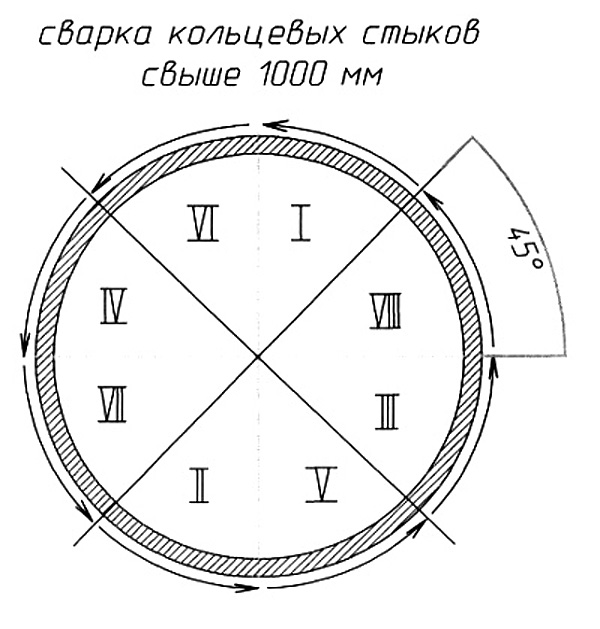

Трубы, диаметр которых превышает 1000 мм, рекомендуется сваривать с некоторыми особенностями. В частности, необходимо разбить сварочные швы на несколько участков. То есть, для сваривания трубы такого диаметра, заготовка условно делиться на 4 части, в каждой из которых образовывается еще по два участка для сваривания. В итоге, получается 8 равнозначных точек сваривания, которые нумеруются методом «крест-накрест». Кроме того, выполнять сварку целесообразнее и лучше двумя сварщиками в одно время.

Рис. 2 Сваривание кольцевых швов свыше 1000 мм

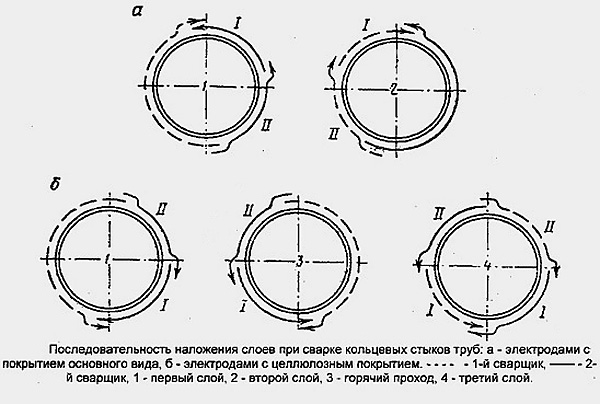

При сваривании кольцевых швов также можно воспользоваться различными электродами. Например, используя газозащитные электроды, сварка швов должна выполняться по направлению сверху вниз, не осуществляя каких либо колебательных движений. В этом случае необходимо опираться одним концом электрода о кромку свариваемых труб. Также следует знать, что сварка выполняется при помощи постоянного тока обратной или прямой полярности. При этом, используется напряжение холостого хода, которое должно быть не менее 75 В. Следует учесть и величину сварочного тока, которая должна отличаться в зависимости от диаметра электрода. Так, с диаметром электрода 3,25 мм необходимо чтобы сварочный ток был в пределах 100-110 А. Сваривая, кольцевые швы электродами, диаметр которых 4 мм, величина тока должна составлять 120-160 А при условии, что сварка выполняется в нижем или же полувертикальном положении. В остальных положениях, величина тока должна колебаться в пределах 100-140 А.

Рис. 3 Наложение слоев при сварке

Кроме всего прочего, необходимо придерживаться и определенной скорости сваривания. В среднем, эта скорость должна быть равна 15-22 м/ч. Таким образом, выдерживается невысокая скорость и отличное качество сваривания. Помимо скорости, необходимо соблюдать правильный угол наклона электрода. В целом, этот угол может изменяться в пределах 40-90°, при котором он сохраняет за собой небольшое технологическое окно, сквозь которое можно наблюдать за оплавлением кромок заготовок.

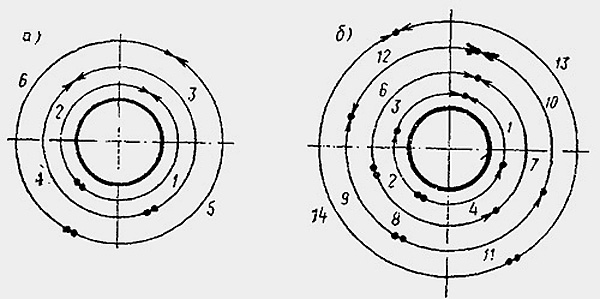

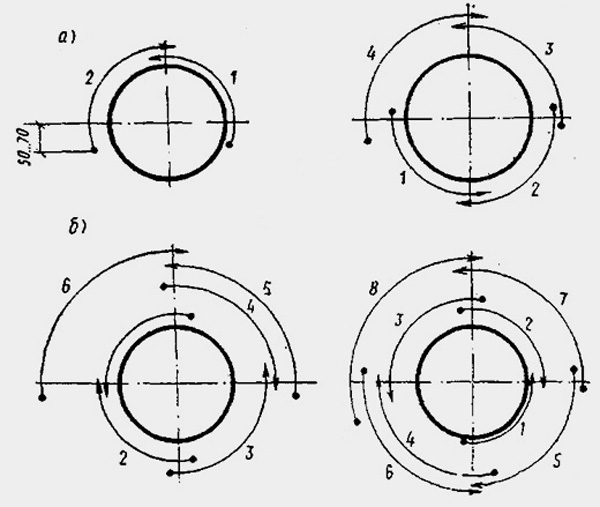

Рис.4 Порядок выполнения многослойного шва

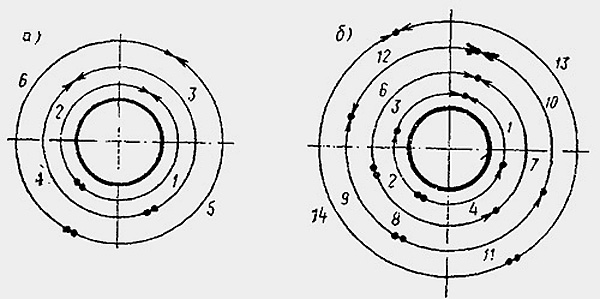

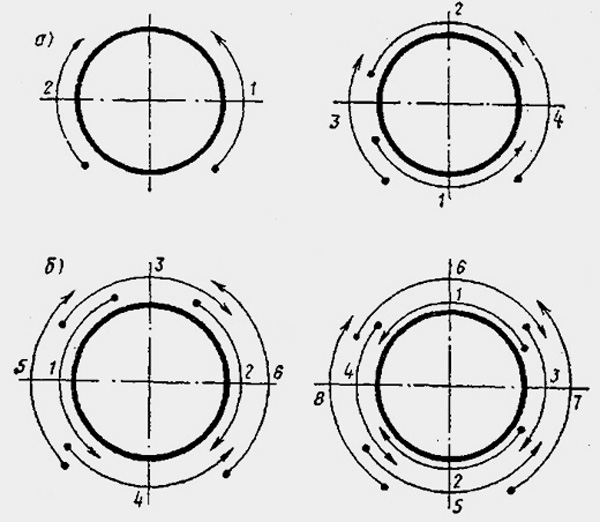

Дабы снизить уровень остаточного напряжения в сварном соединении, необходимо разбить периметр неповоротного стыка на несколько симметричных участков, после чего можно будет выполнять многослойную сварку или любую другую из предложенных. Сваривание труб небольшого диаметра (как правило, до 540 мм) как правило, выполняется при помощи поворотов и смещения стыков на 90 или же 180°. Так, труба разбивается на 4 участка, после чего заваривается лишь два, труба переворачивается на 90°, и завариваются оставшиеся два участка. В других случаях, поворот происходит на 180°, но труба разбивается уже на 8 равнозначных участков.

Рис. 5 Сваривание под углом 90°

Рис. 6 Сваривание под углом 180°

Таким образом, сварка кольцевых швов и трубопровода выполняется различными методами, суть которых заключается в обеспечении надежного, качественного сварного соединения, без выполнения оплошностей или брака.

Источник

Требования к контролю качества сварных соединений газопроводов

Контроль качества сварных соединений, выполненных при ремонте газопроводов, должен производиться лабораториями неразрушающего контроля, аттестованными в соответствии с ПБ 03-372-00 [7], специалистами неразрушающего контроля, аттестованными в соответствии с ПБ 03-440-02 [8].

Контроль качества сварных соединений, швов, наплавок должен осуществляться визуальным, измерительным и физическими методами контроля (основным, дублирующим, дополнительным). Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений газопроводов должны соответствовать требованиям раздела 6 СТО Газпром 2-2.4-083.

Формы исполнительной документации на выполненные и проконтролированные сварные соединения (Журнал сварки сварных соединений, Журнал контроля сварных соединений) при ремонте газопроводов методом замены или прокладки лупингов должны соответствовать приложению Г СТО Газпром “Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I”.

Форма акта на ремонт сваркой (наплавкой, заваркой), вваркой заплат или приваркой патрубков, стальными сварными муфтами дефектов труб и сварных соединений газопроводов приведена в приложении Ж.

Техника безопасности и охрана труда

Для обеспечения безопасности при производстве РВР на газопроводах следует руководствоваться нормативными документами:

“Единая система управления охраной труда и промышленной безопасностью в открытом акционерном обществе “Газпром” ВРД 39-1-14-021-2001 [18];

“Правила технической эксплуатации магистральных газопроводов” ВРД 39-1-10-0062002 * [19];

“Типовая инструкция по проведению огневых работ на газовых объектах ОАО “Газпром” СТО Газпром 14-2005;

“Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства газовой промышленности” ВСН 51-1-80 [20];

“Безопасность труда в строительстве” СНиП 12.03-2001, ч.1 [21];

“Правила безопасности в нефтяной и газовой промышленности” ПБ 08-624-03 [22];

“Межотраслевые правила по охране труда при электрои газосварочных работах” ПОТ РМ 020-2001 [23];

“Правила устройства электроустановок” ПУЭ [24];

“Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты” ГОСТ 12.1.019-79;

“Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности” ГОСТ 12.2.003-91;

“ССБТ. Организация обучения безопасности труда. Общие положения” ГОСТ 12.0.004-90.

Источник

Способы сварки кольцевых стыков труб

Сегодня существует великое множество сварочных технологий, которые применяют с оглядкой на вид обрабатываемых металлоконструкций и специфику их дальнейшего использования. При соединении стыков труб также могут быть задействованы разные типы сварки.

Об использовании электрической сварки

- трубы разводят по месту их будущего размещения, после чего соединяют при помощи актуальных стыковых машин;

- одиночные трубные изделия сваривают в секции на специализированных базах, после чего подготовленные конструкции транспортируют на трассу, где соединяют в непрерывную сеть.

На практике чаще используют второй способ.

Калиброванные, готовые под сварку концы одиночных труб центрируют при помощи струбцин, хомутов и иных сборочных приспособлений. Выполнив проверку такой сборки, стыки прихватывают в трех местах. В случае если работа ведется с трубами крупных диаметров, такие прихватки ставят на расстоянии в 35-40 см друг от друга (тогда число их может расти). Отечественные специалисты, как правило, используют в подобных случаях многослойную сварку – это оказывает положительное влияние и на структуру, и на плотность шва.

О применении автоматического сваривания

В наши дни все чаще для выполнения поворотных стыков труб используют автоматическую сварку под флюсом. Для производства качественного соединения применяют:

- сварку, предусматривающую принудительное формирование наружного, но свободное – внутреннего шва в трубном изделии;

- сваривание с подкладным кольцом;

- сварку, выполняемую в среде углекислого газа;

- двустороннее сваривание под флюсом.

В случае применения автоматизации процесс происходит в несколько этапов. Для начала собирают секцию в 3-5 труб. В дальнейшем такой сегмент подают на специализированную установку, оснащенную торцовым вращателем. Каждый стык проваривается аппаратом в два слоя.

Весьма популярна автоматическая сварка с использованием подкладного кольца. Обычно этот элемент имеет ширину в 2,5-4 см и толщину 0,4 см. Перед началом процесса разрезанное кольцо помещают в конец одной из свариваемых труб, где его подгоняют по месту и прихватывают к внутренней поверхности. К выступающему краю кольца крепят окончание другого монтируемого трубного изделия. В этом случае зазор стыка не должен превышать 0,1 см для автоматической, быть не менее 0,3 см – для ручной сварки.

Сравнительно недавно была разработана специализированная установка для выполнения двухсторонней сварки под флюсом для трубных изделий диаметром 72 см (без использования подкладного кольца). Данное устроение при помощи сварочной головки производит внутреннюю часть стыкового шва (задействуется флюсоременная подушка), после чего включаются наружные приспособления и проваривают внешнюю шовную часть сочленения труб.

Кроме того, набирает популярность автоматическая сварка трубных изделий, производимая в среде углекислого газа. Для выполнения поворотных стыков в подобных случаях не применяют подкладочные внутренние кольца. Сварка этого типа актуальна для сочленения труб любого диаметра. Немаловажно, что пространственное положение получаемых швов может быть любым.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Источник

Технология сварки кольцевых швов

Чтобы сделать качественную сварку металлических деталей, потребуется качественное оборудование и хороший навык у того, кто им управляет. Но иногда ручная работа должна выходить за рамки базовых навыков и требует особого оборудования, к примеру, при сварке кольцевых швов. О том, как они правильно делаются и что для этого нужно — далее в материале.

Технология и способы сварки

Для неровных заготовок существует несколько способов сварки. Выбор правильного метода будет зависеть от того, какого размера участок нужно сварить, какая форма шва должна получиться.

Чтобы сварить трубы с диаметром более 30 см потребуется кольцевой обратноступенчатый способ. Здесь каждый небольшой участок сваривается по часовой стрелке, но появляться эти сварные участки будут в обратном порядке, против часовой стрелки. То есть в начале первого участка будет заканчиваться второй и т. д.

Более практичной, чем обратноступенчатая кольцевая сварка, будет многослойная. Принцип здесь заключается в том, что концы и начала смежных слоев перекрывают друг друга. И при каждом последующем наложении шва, направление сварки должно меняться на противоположное. Величина каждого сварного участка на кольцевой детали здесь не превышает 25 мм.

Есть и способ кольцевой сварки крест накрест. Обычно он применяется для труб, диаметр которых более 1000 мм. Здесь сварочные швы делятся на отдельные участки, обычно четыре и больше. Каждый участок делится еще на два. Так получается не менее восьми точек, в которых нужно сваривать деталь. Они нумеруются не по порядку, а крест-накрест. И чтобы эффект был максимальным, работать здесь лучше двум сварщикам сразу.

Помимо правильного метода потребуется выбрать еще и подходящий электрод. К примеру, когда применяются газозащитные электроды, шов должен делаться против часовой стрелки, без колебаний. Для этого одним электродом придется опираться на саму деталь, которая сваривается.

Не забывайте и о величине сварочного тока, так как он должен меняться в зависимости от диаметра электрода. Если диаметр 3,25 мм, то ток должен быть не меньше 100–110 А. А вот 4 мм уже потребуют 120–160 А для варки кольцевых и иных швов в нижнем или полувертикальном положении, а 100–140 А для остальных положений.

Скорость кольцевого сваривания тоже важна для качества конечного шва, в среднем она составляет 15–20 м/ч. Угол наклона электрода тоже может меняться, но только в пределах 40–90° с учетом технологического окна для наблюдения. А вот смещение стыков обычно происходит на 90 или 180°, это помогает снизить остаточное напряжение.

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Есть и универсальная техника, которая работает в автоматическом режиме и умеет работать как с продольными, так и кольцевыми швами. Сварочный источник может быть любой, даже плазменный.

Заключение

Автоматическая сварка кольцевых швов — удобная процедура, позволяющая упростить действительно сложный процесс. Благодаря различным установкам, пользоваться сваркой можно даже при соединении таких деталей, с которыми человеку сложно работать вручную. Довести качество своих навыков до идеала может каждый, при должной практике, но мастерства машинной обработки не достичь. Причем именно машинная обработка позволяет не только сделать сварку качественнее, но и сократить время ее создания. Поэтому специалистам остается лишь правильная настройка техники.

Источник