- Типы сварных соединений и виды сварных швов, характерных для ЭШС

- Полуавтоматы для дуговой сварки и их основные узлы

- МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

- Наиболее распространенные виды дефектов в сварных швах

- Противопожарные мероприятия

- Продажа шагающий экскаватор 20/90

- Что такое электрошлаковая сварка и как она осуществляется

- Технология

- Используемые флюсы

- Особенности

Типы сварных соединений и виды сварных швов, характерных для ЭШС

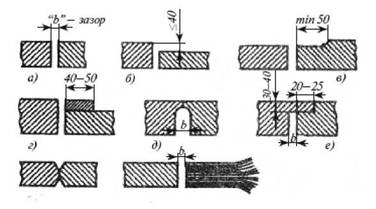

Все конструктивные элементы сварных соединений и швов ЭШС определены в нормативных документах. Электрошлаковой сваркой можно получить практически все виды сварных швов. Типы стыковых сварных соединений приведены на рис. 79.

Рис. 79. Стыковые сварные соединения: а, б — с равными и разными толщинами свариваемых кромок; в — с уменьшением одной кромки до размеров сопрягаемой; г — с увеличением толщины более тонкой кромки; д — с фигурной разделкой кромок; е — «замковое» соединение; ж — Х-образное соединение; з — соединение монолитной кромки с набором пластин

При сварке стыковых соединений между двумя прямыми кромками предусматривают зазор «в», который является одним из важнейших технологических параметров режима сварки. При ЭШС стыковых соединений с разной толщиной кромок срезают более толстую кромку

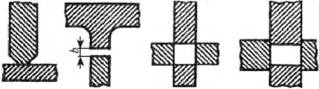

или наращивают более тонкую для выравнивания толщин свариваемых деталей. Типы угловых и тавровых соединений показаны на рис. 80.

Рис. 80. Угловые и тавровые соединения: а — угловое с прямой разделкой кромок; б — угловое с разделкой кромок на «ус»; в — тавровое без разделки кромок; г, д — тавровое с разделкой примыкающей детали; е — соединение литых деталей; ж, з — крестообразные соединения

Угловые и тавровые соединения, выполняемые ЭШС, встречаются значительно реже стыковых соединений. Наибольшее распространение они получили при изготовлении станин различных прессов из проката. Величины зазоров в зависимости от свариваемых толщин приведены ниже:

Толщина свариваемых 16—30 30-80 80—500 500—1000 1000-2000

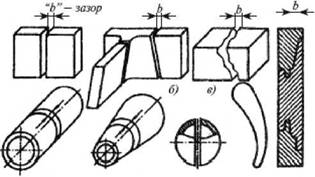

Различные виды сварных швов показаны на рис. 81.

Рис 81. Виды сварных швов: а, б—прямолинейные на вертикальной и наклонной плоскостях; в — участок шва пространственной формы (трещина); г, д,е—кольцевые на цилиндрической, конической и шаровой

поверхностях; ж, з — переменного сечения и с дополнением до прямоугольного

Наиболее распространенные сочетания сварочных проволок и марок свариваемых металлов, которые обеспечивают механические свойства сварных соединений на уровне свойств основного металла приведены в табл. 39. Все данные сочетания можно выполнять с применением флюсов АН-8 и АН-99.

Ст. 2. Ст. 3. МСт. 3

13К. 20К. 22К. 09Г2С

Св-10Г2: СВ-10Г2С: СВ-10Г2С

Нн зко легированная

2 ЗГСЛ. ОЗТДНФ. 16ГНМА

Св-10Х2М, 18ХМА, Св-08Г2С, Св — 08ХН2М

1. Какие виды сварных швов можно получить ЭШС?

2. Какие технологические особенности существуют при ЭШС деталей разных толщин при стыковых соединениях?

3. Какая зависимость существует между зазором и толщиной деталей при ЭШС?

4. Для чего необходимо определенное сочетание основного металла и сварочной проволоки при ЭШС?

Полуавтоматы для дуговой сварки и их основные узлы

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Наиболее распространенные виды дефектов в сварных швах

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник

Что такое электрошлаковая сварка и как она осуществляется

Электрошлаковая сварка относится к одному из видов соединения металлических конструкций, однако по своему принципу существенно отличается от электродуговой, которую каждый себе способен представить. Причем отличается не только сущность процесса соединения деталей, но и область применения этой сварки. Общим является только то, что кромки деталей сильно нагреваются. Но природа передачи количества теплоты здесь иная.

Электрический ток, проходя по электроду, разогревает и плавит шлак, являющийся флюсом. Такой способ сварки, хоть и не является тривиальным, зато имеет преимущество при ведении сварки в вертикальных плоскостях. Можно указать и еще одну область применимости электрошлаковой сварки. Примером служит ситуация, когда толщина деталей составляет десятки миллиметров.

Технология

Расплавленный шлак в устройстве является своеобразным теплоносителем. Между краями деталей, которые необходимо соединить, образуется пространство, оно выполняет роль ванны, в которой плавится шлак. По бокам зазоры закрываются медными ползунами. Ползуны отводят тепло, поэтому оснащаются трубками с водой. Снизу формируется специальный «карман». В течение процесса ползуны перемещаются вдоль всего шва. После того, как шлак засыпан, останется подать ток через мундштук на электрод. Электрическая цепь замыкается через электрод на саму привариваемую деталь.

Важнейшим условием сварки является высокая температура в ванне, которая может достигать 1700°C градусов. Значение взято условно, так как важно, чтобы эта температура существенно превышала температуру плавления материала заготовки и металла электрода.

Изначально образуется электрическая дуга, но она сразу гаснет после плавления проволоки-электрода. Далее наблюдается элементарное тепловое действие электрического тока, который пропускается через шлак. Основной процесс сварки можно назвать бездуговым.

Для того, чтобы представить себе схему устройства электрошлаковой сварки, достаточно познакомиться со словесным описанием процесса. В процессе плавления электрода и металла на кромках расплавленная субстанция погружается на дно шлаковой ванны, образуя при этом металлическую ванну. Из этой ванны при дальнейшей кристаллизации будет формироваться шов. Электрод должен подаваться в направлении «сверху вниз». Благодаря приведенной технологии, образовавшаяся ванна называется принудительной. Ее как раз и применяют при работе с вертикальными швами. Неотъемлемым этапом этой технологии служит искусственное охлаждение металлической ванны.

Теперь рассмотрим, какую роль в процессе играет сам шлак, он служит теплоносителем и преобразователем. Электрическая энергия превращается в тепловую и передается участкам свариваемых поверхностей. Одно из требований к составу шлака – высокая степень электропроводности. Способность шлака проводить электрический ток зависит от состояния вещества. В кристаллическом виде шлак обладает высоким сопротивлением, которое постепенно падает при нагревании и плавлении. Зависимость сопротивления от температуры обычно не нашла практического применения, поэтому главная задача разработчиков процесса заключается в обеспечении постоянной температуры флюса.

Разные по составу шлаки обладают различной проводимостью. Шлак с примесями титана проводит ток даже в нерасплавленном состоянии. Еще одна составляющая, которая часть применяется, — фтористый кальций. Такие примеси позволяют рационализировать процесс, так как снижают затраты на этапе трансформации дуговой фазы в электрошлаковую.

Для определения способа классификации следует выделить тот параметр, который будет обладать отличительными свойствами. В случае ведения электрошлаковой сварки (ЭШС) нет однозначности. К примеру, можно разделить процессы по методу формирования ванны. В таком случае сварка делится на два типа: со свободным формированием ванны и с принудительным.

Чаще всего классификация связана с различием электродов, а также с различными способами их погружения.

- Сварка с проволокой. Электрод в виде проволоки постепенно подается в зону шлаковой ванны. По мере расплавления ее необходимо постоянно добавлять. Сам электрод подвижен, он может поступательно перемещаться в горизонтальной плоскости. Кромки свариваемых деталей прогреваются равномерно по всей толщине. Специалисты отмечают сложность процесса, так как он требует достаточного опыта.

- Сварка с пластинами. При неизменном принципе данный вид сварки отличается тем, что электроды выполнены в виде пластин. Их подача в ванну осуществляется в определенные интервалы времени. Количество расплавленного металла должно быть достаточным, чтобы перекрыть зазор, сформировав качественный шов. Сам аппарат имеет более простую конструкцию, так как электроды-пластины не приводятся в движение по горизонтали. Сюда же следует отнести сварку электродами большого диаметра. Сечение такого стержня может быть любым и выбирается, исходя из геометрии заготовки.

- Сварка с плавящимся мундштуком. Если рассмотреть принципиальную схему данного процесса, то она представляет собой комбинацию двух описанных типов сварки. В качестве электрода используется подающаяся проволока. Она фиксируется в зазоре и остается неподвижной на плоскости. Расплавленного металла достаточно, чтобы наполнить металлическую ванну. Подобный тип сварки используют при работе со сложными конструкциями, так как по толщине кромок и по длине шва практически нет ограничений.

Устройства электрошлаковой сварки имеют сложное строение, но каждый функциональный элемент выполнен по стандарту ГОСТ 15164, в котором определены параметры сварки. При работе с деталями, имеющими толстые кромки, применяют устройства ЭШС с колебательными движениями электродов, обеспечивающих равномерное прогревание, либо устройства с пластинами и электродами большого диаметра.

При использовании проволоки можно получать швы толщиной от 20 до 600 мм. Пластинчатая установка позволяет получать более широкие швы, однако длина шва не должна превышать 1,5 м. В некоторых случаях могут быть использованы чугунные электроды.

Используемые флюсы

Как было упомянуто выше, шлак может иметь различный состав, определяющий его физические свойства. Они учитываются при работе с тем или иным материалом. Различают несколько видов флюсов для ЭШС.

- Флюс АН-348А характерен высоким содержанием железа с валентностью, равной 3. Данный шлак применяют при сварке нелегированных сталей.

- Флюс ФЦ-7. По своим характеристикам похож на предыдущий. Нашел применение в процессах, где образуется шлаковая ванна небольшой глубины.

- Флюсы АН-8, ФЦ-21 или АН-22 рассматриваются в одной категории, как низкокремнистые марганцевые смеси. Применяются для сварки углеродистых и среднелегированных сталей, а также сталей перлитного класса.

- АН-9 и АН-25 – безмарганцевые флюсы. Были разработаны еще в довоенное время. Именно они использовались при сварке танковой брони.

- Нержавейку приходится сваривать с использованием флюса АНФ-5.

Особенности

Здесь можно выделить не только отличительные характеристики полученных результатов, но и подчеркнуть все достоинства и недостатки данного вида сварки. При ведении дуговой сварки выделение газов приводит к такому неприятному последствию, как разбрызгивание металла. В этом плане ЭШС имеет явное преимущество. Шлаковую ванну не нужно закрывать защитными листами. В процессе сварки шлак дозируется небольшими порциями. В итоге повышается производительность процесса при одновременном снижении энергозатрат.

Если продолжать сравнение, то станет очевидно, что кромки заготовки, которые начинают частично плавиться, находятся на значительном расстоянии от электрода. В дуговой сварке электрод расположен гораздо ближе к поверхности.

Следует отметить и экономию материала. От всей доли наплавленного металла шлак составляет только 5%. Флюс при дуговой сварке расходуется в десятки раз быстрее. ЭШС незаменима в отрасли тяжелого машиностроения, где часто приходится иметь дело с массивными деталями. За один проход можно соединить две заготовки толщиной до 200 мм. Но этим возможности установки не ограничиваются. При наличии нескольких электродов толщина может быть существенно выше.

Сам процесс также обладает определенными преимуществами. Сварка не требовательна к колебаниям электрического тока. Нет такой необходимости в его регулировке, как при ведении работ при дуговой сварке. На подготовительном этапе не нужно обрабатывать кромки.

К недостаткам можно отнести ограничение по направлению сварки. ЭШС позволяет формировать только вертикальные швы. В качестве исключения рассматриваются случаи с небольшим отклонением шва от вертикали. Другим недостатком считается невозможность прерывания процесса. Шов должен быть наложен за один проход. Отрицательные температуры окружающей среды не позволят вести сварку. Отсутствие обработки кромок компенсируются затратами времени на изготовления кармана и крепление ползунов.

Источник