Pereosnastka.ru

Обработка дерева и металла

Подготовка заготовки (детали) к нарезанию резьбы. При обтачивании заготовки под последующее нарезание резьбы учитывают, что при нарезании происходит некоторое выдавливание металла из впадин. Поэтому диаметр вала под резьбу должен быть несколько меньше наружного диаметра резьбы, а диаметр отверстия — больше внутреннего. Выбор диаметра вала и отверстия под резьбу зависит от обрабатываемого материала и шага резьбы.

Диаметры вала и отверстия при подготовке поверхности под нарезание резьбы определяют по сравочникам. В конце резьбового участка протачивают канавку (проточку) для выхода резца. Ширина канавки должна быть не менее шага резьбы (при скоростном нарезании резьбы твердосплавными резцами — 2—3 шага). Глубина канавки должна быть больше глубины резьбы на 0,1—0,2 мм. Иногда в чертеже детали указывается не канавка в конце резьбы, а длина «сбега», т. е. участка, на котором выводится резец (резьба на этом участке получается неполной). Установка резца. Резьбовой резец устанавливают точно по центру заготовки: установка ниже центра приводит к искажению профиля, а установка выше центра — к «затиранию» резца. Для получения правильного профиля резьбы резец устанавливают по шаблону.

Шаблон прикладывают к заготовке (детали) на уровне ее оси, и резец вводят в профильный вырез. Правильное положение режущих кромок резца проверяют на «просвет», затем резец закрепляют и убирают шаблон.

Нарезание резьбы резцом. Резьбу нарезают за несколько рабочих ходов; после каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и материала резьбового резца. Например, для резьбы шага 2—3 мм (9—7 ниток на 1”) при нарезании резцом Р6М5 рекомендуется пять-шесть черновых и три чистовых рабочих ходов, при нарезании твердосплавным резцом — три черновых и два чистовых рабочих ходов. Число рабочих ходов определяют по справочнику.

При нарезании длинных резьб целесообразно возвращать суппорт в исходное положение вручную или автоматической подачей (ускоренным перемещением каретки) при разомкнутой разъемной гайке. Однако при этом возникает необходимость обеспечить попадание резьбового резца в нитку резьбы после каждого рабочего хода.

Если шаг ходового винта делится без остатка на шаг нарезаемой резьбы (резьба «четная»), то резец будет попадать в нитку при включении разъемной гайки в любом положении суппорта. Если резьба «нечетная», т. е. шаг ходового винта не делится йк шаг резьбы без остатка, то суппорт возвращают в исходное положение при ускоренном обратном вращении шпинделя.

При возвращении суппорта в исходное положение обратным ходом в сопряжении винтовой пары (ходового винта и разъемной гайки) образуется люфт (зазор). Для устранения («выбирания») люфта между ходовым винтом и разъемной гайкой перед каждым новым рабочим ходом резец отводят на два-три щага за пределы резьбового участка и затем начинают выполнение нового рабочего хода. Боковое врезание.

Последние один-два чистовые рабочие ходы выполняют с поперечной подачей. В момент врезания резбовой резец под действием осевой силы несколько отжимается, и первый виток резьбы получается более полным, чем остальные. Последний виток резьбы также получается более полным, так как резец, освобожденный от действия усилий, выпрямляется. Чтобы гайка навертывалась на винт, первый и последний витки резьбы подрезают резьбовым резцом.

Нарезание левой резьбы осуществляют при вращении ходового винта в сторону, противоположную вращению шпинделя. Для этого переключают механизм реверсирования вращения ходового винта — трензель. При нарезании левых резьб врезание производят в за-резьбовую канавку, а суппорт с резцом перемещается слева направо (от передней бабки к задней).

Режимы резания при нарезании резьбы резцом. Глубина резания определяется числом проходов. Подача при нарезании резьбы равняется шагу резьбы, а при резании многозаходной резьбы — ходу (H=KS, где К — число заходов).

Скорость резания зависит от обрабатываемого материала и материала резьбового резца: при обработке стали быстрорежущими резцами она составляет 20—35 м/мин, при обработке чугуна 10—15 м/мин, при обработке твердосплавными резцами — соответственно 100—150 и 40— 60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5—2 раза. Для нарезания внутренних резьб скорость резания снижают на 20—30%.

Источник

Нарезание треугольной резьбы резцами

Наиболее распространенным способом нарезания треугольной резьбы на токарно-винторезных станках является нарезание резьбовыми резцами.

Конструкция резцов. Форма режущей части резьбового резца должна соответствовать профилю резьбы. Угол профиля режущей части должен быть для метрической резьбы 60°, для дюймовой и трубной резьб 55°. Чтобы избежать при нарезании резьбы искажения ее профиля, резьбовые резцы обычно затачивают с передним углом γ = 0 и устанавливают вершину резца на высоте линии центров станка.

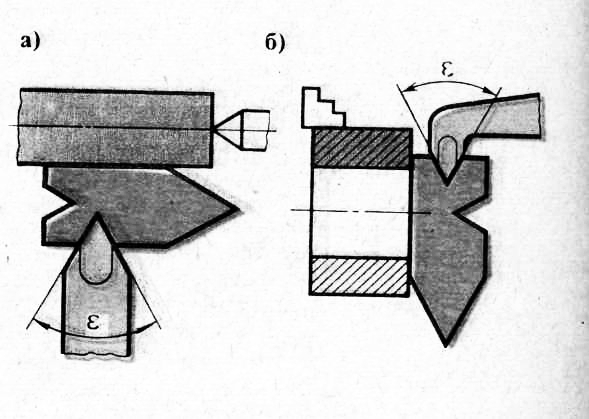

Различают резьбовые резцы для нарезания наружной резьбы (рис. 258, а) и для нарезания внутренней резьбы (рис. 258, б). Те и другие могут быть цельными или вставными, стержневыми, призматическими и дисковыми, подобно фасонным резцам. Головка резьбового резца для внутренней резьбы должна быть перпендикулярна к оси стержня резца.

Для чистовых проходов при нарезании резьбы иногда применяют пружинящие державки, позволяющие получить чистую и гладкую резьбу. Такой резец, встречая на своем пути более твердую часть металла, слегка отжимается и не портит резьбу, однако последняя получается менее точной.

На рис. 259 показана пружинящая державка 1 с резцом. Болт 2 служит для крепления вставного резьбового резца 3 в державке. Особенность этой Державки заключается в том, что она может работать как пружинящая и как жесткая. Это достигается, при помощи винта 4; когда винт вставлен в прорезь, державка работает как жесткая, когда винт 4 вынут, она работает как пружинящая. Черновое нарезание производят резцом, закрепленным в жесткой державке, а чистовое — резцом, закрепленным в пружинящей державке.

Установка резьбового резца. Установка резца для нарезания резьбы требует большого внимания. Резец нужно установить точно на высоте центров, иначе профиль резьбы получится неправильным. Кроме того, средняя линия профиля резца должна быть перпендикулярна к оси детали (рис. 260, а). Это условие обязательно при нарезании как наружных, так и внутренних резьб. Если пренебречь этим, то профиль резьбы получится несимметричным (повернутым в сторону), как показано на рис. 260, б.

Резьбовой резец устанавливают при помощи шаблона, как показано на рис. 261 при нарезании наружной резьбы и на рис. 262 при нарезании внутренней резьбы. Для проверки прикладывают шаблон к цилиндрической (торцовой) поверхности детали в горизонтальной плоскости и вводят резец в вырез шаблона. По просвету между режущими кромками резца и вырезом шаблона судят о правильности установки. Если имеется большой просвет, то его устраняют перестановкой резца, после чего резец прочно закрепляют в резцедержателе.

Резьбовые гребенки

Наружную и внутреннюю треугольную резьбу можно нарезать также и резьбовыми гребенками.

Резьбовые гребенки в отличие от обычных резьбовых резцов имеют на режущей части не один, а несколько зубьев, выполненных по форме профиля резьбы.

Гребенки бывают плоские стержневые (рис. 263, а); призматические (рис. 263, б);круглые с винтовой резьбой (рис. 263, в).

Рабочая часть гребенки состоит из режущих и калибрующих зубьев. Режущие зубья (их бывает обычно два-три) срезаны под углом φ так, что каждый последующий зуб режет несколько глубже предыдущего (рис. 263, а и б). Калибрующая часть, которая следует за режущей, имеет также несколько зубьев (два-три) и предназначена для зачистки резьбы.

При нарезании резьбы гребенками благодаря распределению нагрузки между несколькими зубьями можно увеличить поперечную подачу и тем самым уменьшить число проходов по сравнению с резьбовыми резцами. Гребенки служат дольше, чем резьбовые резцы. Призматические гребенки закрепляют в специальных державках, как показано на рис. 263, б и устанавливают их в резцедержателе точно на высоте центров.

Значительно большее применение при нарезании треугольных резьб как наружных, так и внутренних, получили круглые винтовые гребенки (рис. 263, в) как более простые в изготовлении. Они состоят из нескольких винтовых витков. Рабочая часть этих гребенок так же имеет несколько режущих зубьев, срезанных под углом, и несколько калибрующих зубьев.

При нарезании наружной резьбы направление резьбы у круглой винтовой гребенки должно быть обратным направлению резьбы на детали, т. е. если нужно нарезать правую резьбу, то на гребенке должна быть левая резьба.

При нарезании внутренней резьбы направление резьбы круглой винтовой гребенки должно совпадать с направлением резьбы детали, т. е., например, при нарезании правой резьбы и на гребенке должна быть правая резьба.

Крепление круглых резьбовых гребенок производится на оправках подобно круглым фасонным резцам (см. рис. 224).

Ход работы:

1. Организовать рабочее место.

2 Подготовить плашкодержатель ( вороток для работы)

Слегка отвернуть все винты на воротке. Вставить плашку в гнездо воротка так, чтобы клеймо на плашке было снаружи, а углубление располагались на против стопорных винтов. Закрепить плашку в головке воротка

3. Подготовит и закрепить стержень в тисках. Проверить диаметр стержня, который должен6 быть не менее 0.1….0.2мм. меньше наружного диаметра резьбы. Опилить заборную фаску. Закрепить (стержень, болт, шпильку) в тисках вертикально так, чтобы его выступающая часть над губками была на 20…25мм более длины нарезаемой части

4.Нарезать резьбу нарезной плашкой. Смазать конец стержня маслом. Наложить плашку на конец стержня так, чтобы клеймо было внизу и нажимая на корпус воротка ладонью правой руки, левой рукой вращать его за рукоятку по часовой стрелке до полного врезания плашки. Прорезать стержень на требуемую глубину за один проход, вращая плашку за рукоятку воротка по часовой стрелке на один-два оборота и на пол оборота обратно (два среза стружки).Проверить качество резьбы наружным осмотром

5.Подготовить заготовку к нарезанию резьбы в отверстии. Подобрать по таблице резьб сверло, соответствующее заданному размеру и закрепить его в патроне станка. Просверлить отверстие в заготовке насквозь.

Раззенковать отверстие на 1.0…1.5мм зенковой.

6. Нарезать резьбу в отверстии. Подобрать метчики в соответствии с требованиями чертежа.

Смазать рабочую часть метчика маслом и вставит его заборной частью в отверстие строго по оси.

Надеть на квадрат хвостовика метчика вороток нажимая правой рукой на метчик вниз, левой рукой вращать вороток по часовой стрелке до врезания метчика в металл на несколько ниток.

Нарезать резьбу в отверстии, вращая метчик за рукоятку воротка по часовой стрелке на один два оборота и на пол-оборота обратно(для срезания стружки) до полного выхода рабочей части метчика из отверстия.

Вывернуть метчик обратным ходом и прорезать резьбу вторым метчиком.

7. Описать последовательность выполнения работы в отчете.

Рекомендации по оформлению отчета:

Отчет оформляется в соответствии с требованиями ЕСКД, ЕСТД в печатном виде на листах со стандартной рамкой, с указанием номера практической работы, цели и хода работы.

Привести последовательность выполнения работы по нарезанию резьбы детали, с указанием используемого инструмента.

Указать в отчете габаритные размеры детали.

Критерии оценки:

Оценка «5»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, получен ответ на контрольный вопрос

Оценка «4»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, ответ на контрольный вопрос дан не совсем точно.

Оценка «3»- отчет оформлен в соответствии с требованиями ЕСКД, ЕСТД, ход работы выполнен, ответ на контрольный вопрос не получен.

Оценка «2» — отчет оформлен не соответствии с требованиями ЕСКД, ЕСТД, ход работы не выполнен, ответ на контрольный вопрос не получен.

Контрольные вопросы

1.Назовите профили резьбы?

2Назовите элементы резьбы?

3Назовите виды плашек?

4Назовите инструмент для нарезания внутренней резьбы?

5Назовите инструмент для нарезания наружной резьбы?

Рекомендуемая литература (учебник, справочники и и т.п.)

1. Кузнецов А. С. Слесарь по ремонту автомобилей (моторист). — ОИЦ «

Академия», 2009. — 304 с.

2. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. – М.: Мастерство, 2001,-349с.

3. Макиенко Н.И. Общий курс слесарного дела. М.: Высшая школа, 2008,-289с.

4. Покровский Б. С., Скакун В.А. Основы слесарного дела Серия: Начальное профессиональное образование. — Издательство: Академия, 2010. — 320 с.

Практическая работа №6

Тема работы.Пайка проводов

Цель работы.

Познакомиться с современными инструментами и приспособлениями для пайки, получить практические навыки работы с данными инструментами.

Оборудование:

1.Примерные объекты: провода различного сечения, стальные детали, алюминиевые детали.

2.Инструменты: напильники плоские тупоносые с насечкой №1 и №2 длиной 200мм металлические щетки, напильники личные длиной 250…300мм, электрические паяльники 40 Вт, 100 Вт.

3.Приспособления и материалы: тиски параллельные, припой ПОС-30,ПОС-61, канифоль, обезвоженная бура.

Источник

Нарезание треугольной резьбы

Фиг. 336. Резец для треугольной резьбы.

Нарезание треугольной резьбы на токарных станках производится большей частью резцами обычного типа, заточенными под требуемым углом 60° для метрической резьбы и резьбы Селлерса и 55° — для резьбы Витворта (фиг. 336).

Правильный профиль резьбы обеспечивается соответствующим профилем фасонного резьбового резца, который должен быть заточен как можно тщательнее, и правильной установкой резца относительно детали; резец должен быть расположен строго перпендикулярно к оси станка, так как в противном случае резьба получится косой («пьяная резьба), кроме того, верхняя грань резца должна быть расположена на высоте центров.

Фиг. 337. Резьбовые резцы призматические.

Фиг. 338. Круглый резьбовой резец.

При другом её положении резьба будет нарезана с неправильным углом. Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических (фиг. 337;, круглых (фиг. 338;, а также резцов в пружинных державках (фиг. 339 и 340), которые должны пружинить в направлении резания, а отнюдь не в направлении подачи.

Фиг. 339. Пружинная державка.

Фиг. 340. Пружинная державка улучшенной конструкции.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые проходы производить одним резцом с менее точным профилем, а чистовые проходы — чистовым резцом.

Фиг. 341. Приспособление для нарезания резьбы поворотным резцом.

В настоящее время применяется приспособление (фиг. 341) со специальным резцом, имеющим 8—10 зубьев, различающихся между собой профилем; так, 1-й зуб является черновым, а 8-й или 10-й — окончательным, чистовым резцом; иначе говоря, для каждого прохода используется специальный профиль.

Зубья резца поворачиваются при помощи рукоятки, которая вместе с резцом закрепляется в суппорте.

Более усовершенствованная головка отличается от многозубого резца тем, что вместо зубьев применяются круглые, дисковые резцы, срок службы которых значительно больше.

Фиг. 342. Гребёнки.

Чтобы увеличить производительность резьбовых резцов и сократить таким образом время нарезания, стали применять резцы с несколькими зубьями, так называемые гребёнки (фиг. 342).

При нарезании гребёнкой работа распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребёнки к другому, так что глубина резания постепенно увеличивается.

Особенно выгодно применять гребёнки при изготовлении больших партий одинаковых изделий.

Фиг. 343. Нарезание резьбы до буртика.

Фиг. 344. Круглые гребенки.

Гребёнки нельзя применять при нарезании предметов, где резьба идёт до определённого выступа или буртика (фиг. 343), так как часть, находящаяся ближе к буртику, не получит полной резьбы.

Для резьб особой точности гребёнки также не применяются; в этом случае при крайней необходимости их можно использовать только для предварительного нарезания.

Круглые гребёнки выполняются в форме дисков или снабжаются резьбой (фиг. 344); первые (фиг. 344, 1 ) применяются при остроугольной резьбе с малым углом подъёма; вторые (фиг. 344, 2 ) —для резьбы с большим углом подъёма; они снабжены резьбой, обратной по отношению к резьбе обрабатываемого предмета; если этот предмет должен иметь левую резьбу, то резец имеет правую, и наоборот.

Фиг. 345. Резец для нарезания внутренней резьбы.

Фиг. 346. Оправка для резьбового резца при нарезании сквозных отверстий.

Для нарезания внутренней резьбы часто применяют резец, показанный на фиг. 345.

Эти резцы должны отковываться; они трудно затачиваются и поэтому применяются только для малых диаметров.

Фиг. 347. Оправка для резьбового резца при нарезании не сквозных отверстий.

Фиг. 348. Круглый резец для внутренней резьбы.

Для больших диаметров пользуются оправками, в которых закрепляются резьбовые резцы для сквозных отверстий (фиг. 346) и для не сквозных отверстий (фиг. 347), в которых необходимо заранее расточить канавку для выхода резца.

Вставные резцы изготовляются и затачиваются одинаково, независимо от рода оправки.

Круглые резцы применяются и для внутренней резьбы, но обычно выполняются цельными со стержнем (фиг. 348).

Нарезание мелкой трапецеидальной резьбы производится примерно так же, как и нарезание треугольной резьбы, и такими же резцами.

Крупная, крутая трапецоидальная резьба так же, как и прямоугольная, нарезается только обыкновенными резцами, так как при призматических и круглых резцах невозможно избежать трения резца о стенки прямоугольной канавки.

Источник