- Виды клепки

- Ручная английская клепка (открытая)

- Оборудование, инструмент и приспособления

- Рубка и клёпка металла, применяемый инструмент, ТБ.

- Клепка

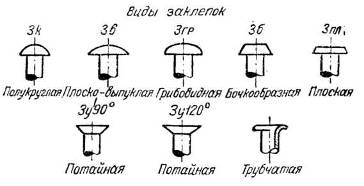

- Виды заклепок

- Заклепки для работы вручную

- Трубчатые, полутрубчатые и пистонные заклёпки

- Закладные заклёпки

- Заклёпка с резьбой

- Вытяжные заклёпки

- Правила техники безопасности при клепке

- Внимание покупателей подшипников

- Типы заклепок и заклепочных швов

- Заклёпки

Виды клепки

Клейка является одним из способов неразъемного соединения деталей и узлов при помощи расклепываемых заклепок.

Заклепки для металлических самолетов изготовляются из стали марок С15А (Селект), 30ХМА, 3ХГСА и из алюминиевых сплавов марок ДЗГТ, Д16, Д17, Д18 (рис. 175).

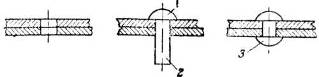

Для соединения клепкой сначала сверлят отверстие (рис. 176), в которое вставляют заклепку, состоящую из закладной головки 1 и стержня 2. Расклепывая выступающую часть стержня, образуют замыкающую головку 3. Обе головки заклепки могут выступать над поверхностью соединения (обычная клепка), или одна головка (реже обе) расположена заподлицо (рис. 177 и 178).

Существует два метода клепки:

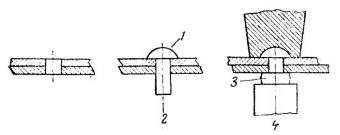

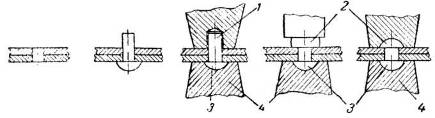

1) английский, когда удары наносят по закладной головке 1 и замыкающая головка 3 получается в результате ударов стержня 2 о поддержку 4 |(рис. 179);

2) немецкий, когда удары наносят со стороны стержня 1, где образуется замыкающая головка 2, а закладная головка 3 находится на поддержке 4 (рис. 180).

Клепку делают ручным молотком, пневматическим молотком или клепальным прессом, а также посредством взрыва.

Для клепки посредством взрыва применяют специальные взрывные заклепки, отличающиеся от обычных тем, что в свободном конце стержня сделано углубление (камера), заполненное взрывчатым веществом особого состава (рис. 181).

При нагревании закладной головки специальным электронагревательным (прибором тепло по стержню передается взрывчатому веществу и оно взрывается. Получающиеся при этом газы раздают конец стержня, образуя бочкообразную замыкающую головку (рис. 182).

Ручная английская клепка (открытая)

Английский способ клепки наиболее распространен в самолетостроении. Этим способом можно клепать детали в различных условиях: 1) деталь укреплена в тисках (с прокладными губками) или в специальном приспособлении (стапель), а поддержка находится в руках подручного; 2) деталь находится на весу, а закреплена поддержка. При этом молоток может быть в горизонтальном или вертикальном положении. Работу выполняют вдвоем (клепальщик и подручный) или только один клепальщик.

Оборудование, инструмент и приспособления

Верстак с тисками или треножник, специальное приспособление (стапель), молоток, обжимка, поддержка.

Детали укреплены в стапеле, положение молотка горизонтальное.

1. Вставить заклепку (рис. 183).

2. Подвести молоток и поддержку. Клепальщик накладывает левой рукой

обжимку на закладную головку заклепки, а подручный в это время с другой стороны подводит поддержку к стержню заклепки. Молоток нужно держать правой рукой. Оси обжимки, поддержки и заклепки должны быть расположены строго под прямым углом к плоскости детали.

3. Расклепать заклепку.

После того как подручный подведет поддержку под заклепку, клепальщик должен наносить удары молотком по обжимке (рис. 184).

При вертикальном положении молотка клепку проводят в такой же последовательности.

Источник

Рубка и клёпка металла, применяемый инструмент, ТБ.

Клепка

Клепка — это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции клепки на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 5.14). Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов — подготовительного и собственно клепки.

Подготовительный процесс клепки включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000… 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

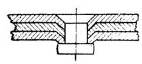

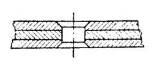

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте Типы заклепок и заклепочных швовНаиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15). Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее. Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d. Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки: Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0 Диаметр сверла, мм: точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2 грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7 В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку. Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой. Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные. Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции. Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением. Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах. По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17). Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра. ЗаклёпкиПроцесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок – закладная, а другая – замыкающая, обеспечивающая крепление деталей. Заклёпочные соединения классифицируются по следующим категориям:

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки: Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный. Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей. Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки. Источник |