- Борьба с усадочными раковинами при непрерывном литье стали и чугуна

- Способы предотвращения образования усадочной раковины и усадочной пористости

- Дефекты отливок. Как устранить?

- Устранение пор и усадочных раковин в отливках

- Какие существуют способы борьбы с усадочными раковинами

- Какие существуют способы борьбы с усадочными раковинами

- Методы обнаружения дефектов

- Усадочная раковина. Устранение усадочной раковины и рыхлости

- Усадочные раковины. Меры по их предотвращению.

Борьба с усадочными раковинами при непрерывном литье стали и чугуна

При непрерывном литье сплавов на железной основе глубокая и пикообразная часть жидкого металла в сердцевине слитка может привести к образованию в расплаве затвердевших мостиков металла, разделяющих жидкую сердцевину на части, и вызвать появление усадочной раковины по оси слитка. По предложению Клейна, удалось для стали и других металлов с низкой теплопроводностью сделать пикообразную сердцевину жидкого металла более плоской и значительно уменьшить опасность образования мостов, охлаждая одну сторону слитка вначале слабее и в зоне появления мостов сильнее, чем противоположную (рис. 1785). В кристаллизаторе 1 разливается слиток 2 удлиненного прямоугольного сечения. Сторона 3 охлаждается сильнее, чем сторона 4, чтобы фронт затвердевания 5 падал менее круто, чем фронт затвердевания 6. Баковая сторона слитка 4 резко охлаждается водяной струей 7, сильнее, чем сверху и с противоположной стороны. Новый фронт затвердевания, распространяясь по линии 8, срезает нижний пик 9 жидкой сердцевины.

Если теперь образуется мостик затвердевшего металла, то он не может препятствовать протеканию расплавленного металла, так как не распространяется на всю ширину жидкого металла. В случае необходимости неохлаждаемые поверхности слитка теплоизолируются.

Особенно целесообразен этот способ при разливке профилей, имеющих прямоугольное поперечное сечение.

Фирма Mannesmann AG в 1953 г. выяснила, что можно избежать образования пустот в сердцевине слитка, воздействуя вибрацией или электромагнитным вращающимся полем на жидкую сердцевину металла при постоянном выдерживании условий охлаждения. С этой целью работают или с равномерной скоростью разливки или с увеличенной скоростью вытягивания слитка. При равномерном охлаждении слитка должны безусловно устраняться причины остановок опускания слитка. и замедления скорости разливки. В качестве вибраторов могут применяться механические вибраторы или звуковые и ультразвуковые.

Источник

Способы предотвращения образования усадочной раковины и усадочной пористости

Предотвращение усадочных дефектов осуществляют тремя способами:

1- подпитка твердеющего металлов жидким металлом;

2- выравнивание температуры по объему отливки;

3- комбинированный способ, сочетающий два предыдущих.

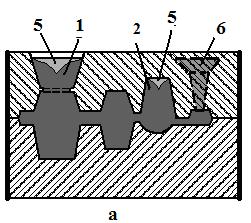

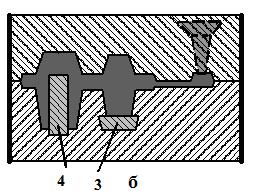

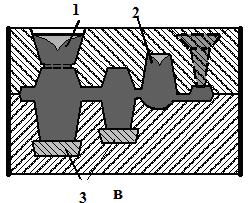

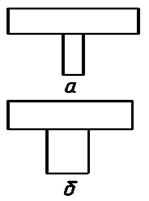

Первый способзаключается в непрерывном подводе расплавленного металла к наиболее массивным частям отливки, застывающим последними, с помощью прибылей (рисунок 3.25,а), в которых расплав должен застывать уже после того, как застынут эти массивные части. Соответственно, усадочные раковины и пористость будут образовываться не в отливке, а в подлежащих удалению прибылях 1 и 2.

Второй способзаключается в выравнивании скоростей затвердевания массивных и тонких частей отливок с помощью установки в места образования массивных частей специальных холодильников, которые могут быть как внешние (наружные) 3, так и внутренние 4 рисунок 3.25,б). Металлические холодильники обладают высокими теплопроводностью и теплоѐмкостью, позволяющими отводить теплоту от массивных частей отливки значительно интенсивнее, чем менее теплопроводный формовочный материал. Внешние холодильники 3 отымаются от отливки после ее извлечения из литейной формы. Внутренние холодильники 4 (рисунок 3.25,б) изготавливают из того же сплава, что и отливку, и устанавливают внутрь полости формы, образующей массивную часть отливки. При заполнении формы расплавом внутренние холодильники частично расплавляются и свариваются с основным металлом.

Третий способзаключается в совместном использовании прибылей и холодильников (рисунок 3.25,в).

Трещины

Трещины – разрывы или несплошности в теле отливки.

Трещины возникают когда литейные напряжения (σл) превышают предел прочности материала (σвр), т.е. σл ≥ σвр. Литейные напряжения складываются из внешних и внутренних (собственных) напряжений. С момента начала затвердевания расплава развивается усадка, приводящая к уменьшению объѐма и размеров отливки, которая начинает сжимать охватываемые ею элементы литейной формы. Выступающие части формы и стержни препятствуют свободной усадке отливки, вызывая в ней внешние напряжения. Но препятствовать усадке могут не только элементы литейной формы, но и те части отливки, которые затвердели раньше соседних вследствие неравномерного распределения температур по объему оливки. Это приводит к возникновению внутренних (собственных) напряжений, т.е. напряжений образующихся без приложения внешней нагрузки.

|  |

| а — использование прибылей; б — использование холодильников; в — использование прибылей с холодильниками 1 – верхняя открытая прибыль; 2 – боковая закрытая прибыль; 3 – внешний холодильник; 4 – внутренний холодильник; 5 — концентрированная усадочная раковина; 6 — литниковая система для заливки расплавленного металла в полость литейной формы |

| Рисунок 3.25 — Способы предотвращения образования усадочной раковины и усадочной пористости |

Коробление

Коробление – изменение размеров и контуров отливки.

Коробление возникает, когда литейные напряжения σлпревышают предел текучести материала σти не превышают предел прочности материала σвр, т.е

σт ≤ σл

Шлаковые включения

Шлаковые включения — пустоты, расположенные на поверхности или в теле отливки и частично или полностью заполненные шлаком.

Причины образования:

— низкая температура заливки расплавленного металла, препятствующая отделению шлака от металла в ковше и литниковой системе;

Пригар

Пригар – слой формовочной или стержневой смеси, приварившийся к поверхности отливки. Причины образования:

— чрезмерно высокая температура заливки расплавленного металла;

— недостаточная огнеупорность формовочной или стержневой смеси.

Перекос

Перекос – смещение одной части отливки относительно другой

Источник

Дефекты отливок. Как устранить?

Устранение пор и усадочных раковин в отливках

Оптимальная толщина детали, получаемой по технологии литья под высоким давлением из алюминиевых сплавов в различных сечениях должна составлять 3-5 мм. Инженер конструктор по изделиям соблюдает это правило, однако изделие может иметь большую «разнотолщинность» стенок:

в которых при последующей механической обработке будут сверлиться отверстия и нарезаться резьба (к таким местам отливки предъявляются повышенные требования по плотности, отсутствию газовых пор и пузырьков), но именно эти места склонны к образованию выше перечисленных дефектов литья, т.к. имеют намного большую толщину, чем оптимальные 3-5 мм; после поступления расплавленного алюминия в формообразующую полость технологической оснастки, начинается процесс «кристаллизации». Быстрее всего металл остывает при соприкосновении со стенками литейной формы (в этой зоне образуется слой наиболее плотной структуры-иногда его называют «литейной корочкой») По мере остывания происходит «усадка» алюминиевого сплава и в местах наибольших утолщений отливки силумин кристаллизуется в последнюю очередь; могут возникать «усадочные раковины». При последующей обработке на станке с ЧПУ или обрабатывающем центре сверлении отверстий и нарезании резьбы в месте расположения «раковины» приводит к не исправимому «браку», и уже отлитая частично обработанная почти готовая деталь идёт обратно в переплавку; предприятие несёт затраты на двух технологических переделах — литьё под высоким давлением и механической обработке на токарных и фрезерных станках с ЧПУ.

Грамотные инженер конструктор по технологической оснастке, инженер технолог по литью алюминиевых и магниевых сплавов, наладчик, литейщик и современный автоматизированный литейный комплекс на базе машины литья под высоким давлением алюминиевых сплавов с холодной или горячей камерой прессования позволяют решить данную проблему и избежать дополнительных не обоснованных затрат на переделку «брака» из-за газовых пор и усадочных раковин в литых деталях.

Источник

Какие существуют способы борьбы с усадочными раковинами

Какие существуют способы борьбы с усадочными раковинами

У с а д к а — одно из основных литейных свойств сплавов.

Процесс усадки сопровождается рядом явлений, определяющих качество отливки.

В первую очередь, к ним следует отнести образование усадочной раковины и усадочной пористости, усадочных напряжений, горячих и холодных трещин, остаточных напряжений, формирование размеров и коробления отливок.

Различают усадку металлов и сплавов и усадку отливок.

Под у с а д к о й м е т а л л о в и с п л а в о в понимают уменьшение (в общем случае изменение) объема и размеров некоторого объема металла или сплава при охлаждении в изотермических (равновесных) условиях, когда температура одинакова в любой точке в каждый данный момент времени.

Усадка сплава определяется только его физическими свойствами.

Под у с а д к о й о т л и в о к понимают уменьшение (в общем случае изменение) объема и размеров отливки из сплава, залитого в реальную литейную форму, охлаждающегося в неизотермических (неравновесных) условиях с неоднородным распределением температуры и находящегося в силовом взаимодействии с нагреваемой формой.

Усадка отливки определяется не только свойствами сплава, но и неоднородностью температуры и его взаимодействием с формой.

Принято подразделять усадку сплава и отливок на объемную и линейную. Объемная усадка металлов и сплавов

Объемная усадка металлов и сплавов является не литейным, а физическим свойством.

Для литейщиков представляет практический интерес не только суммарное изменение объема металла или сплава при их охлаждении, которое собственно и характеризует объемную усадку металлов и сплавов, а его изменение в зависимости от температуры.

Поэтому различают: усадку в жидком состоянии, когда температура изменяется от Тзал до Tл (Tкр) (рис. 1); усадку затвердевания, когда температура изменяется от Тл до Тс (или Tкр = const, рис. 1, а, б), и усадку в твердом состоянии, когда температура изменяется от Тс до Тн (где Тн— температура окружающей среды, цеха).

Рис. 1. Схема изменения объема при охлаждении для сплавов с Ткр= const (а), Тл — Тс > 0 (б) и расширяющихся при затвердевании сплавов (в): V1, V2, V3 и V0 — объемы сплава при соответствующих температурных условиях.

Следует отметить, что коэффициент объемного сжатия металла в жидком состоянии больше, чем для металла в твердом состоянии.

Описанное деление связано с практической необходимостью использовать при расчете прибылей объемную усадку затвердевания, реже суммарную объемную усадку в жидком состоянии и усадку затвердевания.

Прибылью называется дополнительный объем металла, заливаемого в форму и служащего для компенсации уменьшения объема сплава при его охлаждении (в основном при затвердевании) и вывода образующейся раковины из отливки в этот объем.

В определении усадки кроме основного термина «уменьшение» в скобках используется более общий термин «изменение», что связано с возможным увеличением объема при затвердевании (рис. 1, в) таких распространенных сплавов, как серые и высокопрочные чугуны, а также таких металлов, как висмут, галлий, сурьма и литий (можно также вспомнить о расширении воды, происходящем при ее замерзании).

Чаще всего объемную усадку выражают в процентах или в долях единицы (в этом случае процентную величину необходимо разделить на 100).

Для схем, приведенных на рис. 1, объемная усадка εv сплавов определяется следующими выражениями:

где V1 — объем сплава при Тзал; V2 — объем сплава при Тл (Tкр); V3 — объем сплава при Тс (Tкр); Vo — объем сплава после полного охлаждения.

Общая (суммарная) усадка при охлаждении сплава от Тзал до Тн соответственно будет равна:

[2]

Определение объемной усадки сплавов можно осуществить с помощью пикнометра, гидростатическим, дилатометрическим и другими методами, включая метод гамма-излучения.

При этом чаще всего измеряют изменение удельного объема или плотности сплава.

Графики изменения плотности в зависимости от температуры представляют зеркальное отображение приведенных на рис. 1 графиков изменения объема.

Зависимости плотности чугунов от температуры приведены на рис. 2, которые получены профессором А. С. Басиным методом просвечивания узким пучком гамма-излучения на высокотемпературном гамма-плотномере при медленном охлаждении чугунов с постоянными скоростями (3. 5 °С/мин).

При охлаждении доэвтектических чугунов от температуры Тзал заливки до температуры Тл ликвидуса (точка L на рис. 2, а) их плотность р в жидком состоянии изменяется линейно.

При этом термический коэффициент объемного сжатия чугунов в жидком состоянии αv(ж) практически не зависит ни от температуры в интервале Тзал. Ткр ни от химического состава и равен (8,5. 11) х 10 -5 К -1 .

Следовательно, объемная усадка доэвтектических чутунов и других сплавов в жидком состоянии может быть определена по уравнению:

При Тл начинается кристаллизация первичного аустенита, которая заканчивается при эвтектической температуре TE.

Изменение агрегатного состояния сопровождается увеличением плотности и уменьшением объема.

При ТЕ = const кристаллизуется эвтектика.

Белые чугуны подчиняются общей закономерности: кристаллизуется аустенито-цементитная эвтектика, плотность возрастает до значения, соответствующего точке S. При дальнейшем охлаждении плотность белого чугуна увеличивается монотонно.

Из возможных причин постэвтектического расширения были отмечены следующие:

- продолжение кристаллизации эвтектической жидкости с выделением графита и вытеснением остатка расплава. Это следует из рассмотрения квазибинарных разрезов диаграмм состояния многокомпонентных чугунов: под влиянием Si, Mn, S, Р и других элементов процесс эвтектической кристаллизации многокомпонентного чугуна происходит в некотором интервале температур;

- выделение графита из первичного и эвтектического аустенита в твердом состоянии в результате резкого снижения растворимости углерода в аустените сопровождается увеличением объема (уменьшением плотности) чугуна.

При этом считают, что фактор увеличения объема твердого чугуна вследствие выделения графита из аустенита имеет большее значение.

Возможно также, что при эвтектической кристаллизации наряду с аустенито-графитной эвтектикой выделяется некоторое количество аустенито-цементитной эвтектики, цементит которой неустойчив и распадается с увеличением объема и уменьшением плотности.

Объемное изменение серого чугуна в процессах LE, ЕМ и LM можно определить (см. рис. 2) по уравнениям, аналогичным приведенным ранее:

Регрессионным анализом были получены приближенные уравнения для определения объемных изменений серого чугуна:

Особенность кристаллизации эвтектических двойных сплавов Fе — С и многокомпонентных чугунов заключается в отсутствии скачка плотности (объема) в процессе эвтектического превращения L, S, Е (рис. 2, б).

При этом усадка не наблюдается, а расширение происходит в некотором интервале температур ниже температуры эвтектического превращения, т.е. расширение является постэвтектическим.

Расширение чугунов околоэвтектического состава может достигать 1,7 %.

Температуру Тл для доэвтектических чугунов можно определить по уравнению:

Тл = 1б70 — 124С [6]

где С — содержание углерода (или углеродный эквивалент).

Подставив значение Тл в уравнение [5], найдем объемную усадку затвердевания серых доэвтектических чугунов:

εv(LM) = 10,2 — 2,73С [7]

Используя уравнения [5] и [7], можно найти, что при Тл = 1480 К и содержании 3,73% углерода объемная усадка затвердевания серого чугуна будет равна нулю, если постэвтектическое расширение не реализуется в изменении наружных размеров.

При высоком содержании углерода объемная усадка будет отрицательна.

Сведения об объемных изменениях в жидком состоянии и при затвердевании важнейших металлов приведены в табл. 1.

Таблица. 1. Температурные коэффициенты объемного сжатия (ТКОС) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

Образование усадочных раковин

При охлаждении расплава, залитого в реальную форму, температура в различных точках отливки будет неодинакова, поэтому описанные выше процессы объемных изменений происходят неодновременно (например, в тонких и толстых сечениях), что приводит к взаимодействию отдельных объемов и слоев отливки между собой и отливки с литейной формой.

Кроме того, часть металла может затвердевать при заливке, а уменьшение объема жидкого металла в форме некоторое время компенсируется литниковой системой.

Неодновременность затвердевания сплава в объеме отливки приводит к образованию усадочных дефектов (усадочных раковин и усадочной пористости), объем которых определяется, с одной стороны, частично объемной усадкой в жидком состоянии и объемной усадкой затвердевания сплава, а с другой — перечисленными выше процессами.

Процесс описания образования усадочных раковин начнем с простейшего примера.

Представим два металлических тела, одно из которых вписано без зазора в другое, и температура Т1 наружного тела меньше температуры Т2 внутреннего (рис. 3, а).

При охлаждении до нормальной температуры уменьшение объема внутреннего тела окажется больше, чем наружного, и между ними возникнет зазор (рис. 3, б).

Рис. 3. Образование зазора между двумя телами, имеющими разную температуру (Т1 и Т2)

Аналогично затвердевающую в форме отливку из сплава с Ткр = const, затвердевающую последовательно, можно рассматривать как систему двух тел (рис. 4, а).

Жидкое ядро 2, охлаждаясь и затвердевая, уменьшается в объеме больше по сравнению с сокращением объема затвердевшей корки 1, что связано с более значительной усадкой при затвердевании и, как правило, большим коэффициентом температурного сжатия жидкого металла по сравнению с твердым.

К концу затвердевания внутри отливки образуется воздушная пустота 3, называемая внутренней у с а д о ч н о й р а к о в и н о й (рис. 4, б).

Рис. 4. Образование скрытой усадочной раковины в отливке.

Усадочная раковина может быть и открытой, например при литье слитков.

В изложницу залит сплав с Ткр = const.

Принимаем, что при затвердевании расплава происходит усадка, при этом движение стенок формы, линейная усадка затвердевшего металла и отвод тепла в атмосферу отсутствуют.

В какой-то момент времени на стенках формы образуется твердая корка 1 (рис. 5).

Данный процесс развивается во времени, приводя к образованию открытой раковины, но так как процесс остывания и затвердевания расплава во времени протекает монотонно, то в реальном слитке ступенек не образуется, поэтому на схеме они заменены прямой линией.

Литье в кокиль. Дефект отливки из алюминиевого сплава.

Вследствие расширения расплава при затвердевании (например, как у чугунов с графитом) уровень расплава в изложнице будет опускаться меньше, а в жестких формах может наблюдаться подъем уровня вплоть до выпирания расплава через стояк литниковой системы.

При движении стенок формы (из-за подутия или расширения) уровень расплава будет дополнительно опускаться, и объем усадочной раковины увеличится.

Из-за охлаждения твердая корка «усаживается» и отходит от стенок формы, но, как показывают прикидочные расчеты, объемная усадка в твердом состоянии до окончания затвердевания практически на порядок меньше, чем объемная усадка затвердевания: при литье углеродистой стали в песчано-глинистые формы указанные значения составляют соответственно 0,00045 и 0,03 (или 0,045 и 3 %).

При отводе тепла от открытой поверхности прибыли на этой поверхности образуются мосты — затвердевшие слои металла, закрывающие усадочную раковину.

На практике усадочную раковину выводят из отливки в прибыли или применяют специальные технологии: непрерывное и электрошлаковое литье, когда затвердевающая часть отливки непрерывно питается из верхней жидкой ванны.

Образование усадочной пористости

Усадочная пористость возникает в отливках, если она изготовляется из сплава, затвердевающего в интервале температур Тл. Тс, когда в отливке можно выделить двухфазную зону и ξ л-с > 0.

В начальный момент времени до смыкания дендритов в середине толщины отливки процесс усадки происходит аналогично вышеописанному, и в результате образуется сосредоточенная усадочная раковина.

После смыкания дендритов между ними возникают замкнутые изолированные (не соединенные с основной массой расплава) пространства, заполненные жидким металлом.

По мере охлаждения и затвердевания жидкой фазы в замкнутых пространствах происходит разрыв жидкости, образование пустоты (давление в ней равно нулю, т. е. создается вакуум) и последовательное ее увеличение за счет усадки затвердевания при переходе жидкого состояния в твердое.

Питание отливки из стояка и прибыли при этом происходит за счет фильтрации жидкой фазы по междендритным каналам.

С течением времени каналы зарастают, и фильтрация прекращается.

При этом время фильтрации зависит от сил, действующих на жидкий металл в прибыли: сила тяжести, обычное (нормальное атмосферное) и повышенное (автоклав) давление (в порах давление равно 0), центробежные силы (при центробежном литье).

Выше описана осевая усадочная пористость, которая снижает механические свойства литых деталей и уменьшает их герметичность, особенно после обработки резанием.

Однако в кажущемся плотном металле также наблюдается усадочная пористость.

Ее принято называть рассеянной усадочной пористостью.

Она также существенно влияет на механические свойства и герметичность отливок.

Объемы усадочных раковин и усадочной пористости в зависимости от состава сплава на диаграмме состояния

Рис. 6. Зависимость объемов усадочных раковин Vу.р и пористости Vу.п от положения сплава на диаграмме состояния А — В.

Формирование усадочных раковин выше было рассмотрено только для сплавов с Т = const, т.е. по существу для чистых металлов и эвтектик.

При рассмотрении же формирования усадочной пористости было оговорено, что сплав затвердевает в интервале температур Тл. Тс.

На рис. 6, а представлена диаграмма состояния двойной системы А — В, а под ней (рис. 6, б) приведена упрощенная зависимость объемов усадочных раковин Vу.р и пористости Vу.п от интервала кристаллизации (т.е. от положения сплава на диаграмме состояния), впервые построенная А.А. Бочваром.

В чистых металлах (составы 1, 3) и эвтектиках (состав 2), когда Ткр = const, вся объемная усадка затвердевания реализуется в усадочные раковины, а пористость не имеет развития, т. е. Vу.п = 0.

По мере увеличения интервала кристаллизации Тл. Тс объем Vу.р уменьшается, а Vу.п увеличивается и достигает максимума вблизи концентрации предельной растворимости, т.е. при максимальном интервале кристаллизации.

На рис. 6 видно, что чем больше интервал, тем больше отливка поражена усадочной пористостью и меньше сосредоточенная усадочная раковина.

Отсюда следует, что отливки из сплавов с Ткр = const изготовлять легче, чем отливки с интервалом Тл. Тс, особенно широким.

В первом случае питание отливок организуется очень просто, и раковина выводится в прибыль.

Во втором случае для увеличения плотности отливки необходимы дополнительные меры.

В частности, необходимо организовать направленное затвердевание и в дополнение к этому приложить давление к жидкому металлу в прибыли.

Определение объема усадочных раковин и пористости отливок

Теоретически рассчитать объем усадочных дефектов (усадочных раковин и пористости) в настоящее время не представляется возможным.

Поэтому для определения склонности к образованию усадочных дефектов используют технологические пробы, как правило, простейшей формы (цилиндр, конус, шар).

Объем раковины определяют засыпкой раковины песком или заливкой керосина через мерную пипетку.

Склонность отливок-проб к образованию усадочных раковин оценивают по уравнению:

Для более точного определения величины используют метод гидростатического взвешивания в воде.

При этом определяют массу пробы m1 с открытой усадочной раковиной и массу пробы m2 с заклеенной водонепроницаемой бумагой усадочной раковиной.

Относительный объем усадочной раковины находится из выражения:

[9]

где рв — плотность воды; Vo — объем пробы.

Примером технологической пробы может служить отливка, приведенная на рис. 7, объемом 465 см 3 .

Рис. 7. Технологическая проба для определения усадочных дефектов (МФ — разъем модели и формы).

Количественной характеристикой пораженности отливок усадочной пористостью является отношение общего объема Vу.п усадочных пор к объему отливки:

Величину определяют также гидровзвешиванием.

Сначала взвешивают массу m3 пробы на воздухе и массу m1, с открытой усадочной раковиной в воде.

Определяют объем V01 отливки без раковины, но с пористостью:

Затем вырезают из данной части пробы образец, взвешивают, определяют его массу на воздухе m4 и в воде m5 и вычисляют максимально возможную (без пор) плотность сплава:

Искомую величину Vу.п находят по уравнению:

где m1/V01 — величина, равная средней плотности пробы (вместе с порами).

Методы обнаружения дефектов

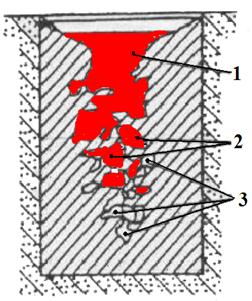

3. Усадочная пористость (рис. 20Л) –наличие межкристаллических пустот в частях отливки, затвердевающих последними.

Рис. 20Л Усадочная пористость в отливке | 1- расплав; 2- ячейки с жидкой фазой; 3- кристаллы твердой фазы. Срастание кристаллов 3 приводит к образованию ячеек, заключающих в себе остатки жидкой фазы 2. Затвердевание жидкости в ячейках происходит без доступа к ней расплава 1. В результате усадки при кристаллизации остатков жидкой фазы 2 образуется межзеренные микроусадочные раковины, располагающиеся по границам зерен. |

Усадочные раковины и пористость нарушают сплошность отливки и снижают её прочность.

Причина образования усадочной раковины и усадочной пористости:

— недостаточная подпитка твердеющего металлов жидким металлом.

— неравномерное распределение температуры по объему отливки и, следовательно, неравномерная усадка различных частей отливки при охлаждении.

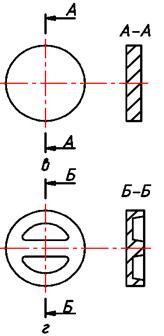

Способы предотвращения образования усадочной раковины и усадочной пористости (рис. 21Л).

Предотвращение усадочных дефектов осуществляют тремя способами:

1- подпитка твердеющего металлов жидким металлом;

2- выравнивание температуры по объему отливки;

3- комбинированный способ, сочетающий два предыдущих

Внешний вид отливки после удаления литниковой системы, прибылей и внешних холодильников | Первый способ заключается в непрерывном подводе расплавленного металла к наиболее массивным частям отливки, застывающим последними, с помощью прибылей (рис. 21Л, а), в которых расплав должен застывать уже после того, как застынут эти массивные части. Соответственно, усадочные раковины и пористость будут образовываться не в отливке, а в подлежащих удалению прибылях 1 и 2. Второй способ заключается в выравнивании скоростей затвердевания массивных и тонких частей отливок с помощью установки в места образования массивных частей специальных холодильников, которые могут быть как внешние (наружные) 3, так и внутренние 4 (рис. 21Л, б). Металлические холодильники обладают высокими теплопроводностью и теплоёмкостью, позволяющими отводить теплоту от массивных частей отливки значительно интенсивнее, чем менее теплопроводный формовочный материал. Внешние холодильники 3 отымаются от отливки после ее извлечения из литейной формы. Внутренние холодильники 4 (рис. 21Л, б) изготавливают из того же сплава, что и отливку, и устанавливают внутрь полости формы, образующей массивную часть отливки. При заполнении формы расплавом внутренние холодильники частично расплавляются и свариваются с основным металлом. Третий способ заключается в совместном использовании прибылей и холодильников ((рис. 21Л, в) |

| Рис. 21Л Способы предотвращения образования усадочной раковины и усадочной пористости а- использование прибылей; б использование холодильников; в- использование прибылей с холодильниками 1 – верхняя открытая прибыль; 2 – боковая закрытая прибыль; 3 – внешний холодильник; 4 – внутренний холодильник; 5- концентрированная усадочная раковина; 6- литниковая система для заливки расплавленного металла в полость литейной формы |

4. Трещины (рис. 22Л) – разрывы или несплошности в теле отливки.

По температуре образования различают горячие и холодные трещины. Горячие трещины возникают при высоких температурах ( в интервале температур кристаллизации), когда металл находится в твердо-жидком состоянии и обладает минимальной прочностью. Холодные трещины образуются при низких температурах и могут возникать в течение нескольких суток после получения отливки.

— возникновение собственных напряжений вследствие неравномерного распределения температуры по объему отливки;

— силовое взаимодействие отливки и формы;

— наличие в материале вредных примесей (сера, фосфор), газов (кислород, водород), неметаллических включений (концентраторы напряжений);

— неправильное конструкционное оформление отливки, приводящее к появлению концентраторов напряжений.

— уменьшить неравномерность распределения температуры по объему отливки (подогрев литейной формы, использование холодильников);

— обеспечение свободной усадки отливки в форме (повышение податливости литейной формы, устранение причин, препятствующих свободной усадке отливки в литейной форме);

— снижение в материале концентрации вредных примесей, газов, неметаллических включений.

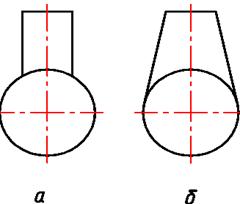

— назначение радиусов скруглений (галтелей) в отливках, исключение резких переходов от толстых сечений к тонким (рис. 23Л).

Рис. 23Л Технологичность отливок (раздел трещины) | а – нетехнологично б – технологично (исключены резкие переходы от толстых сечений к тонким) |

5. Коробление (рис. 24Л)– изменение размеров и контуров отливки.

— возникновение собственных напряжений и силовое взаимодействие отливки и формы

— неправильное конструктивное оформление отливки, которое снижает её жёсткость.

— уменьшить неравномерность распределения температуры по объему отливки (подогрев литейной формы, использование холодильников);

— обеспечение свободной усадки отливки в форме (повышение податливости литейной формы, устранение причин, препятствующих свободной усадке отливки в литейной форме;

— обеспечение равностенности. отливки и использование ребер жесткости (рис. 25Л,)

| а – нетехнологично, б – технологично (обеспечение равностенности отливки) |

Рис. 25Л Технологичность отливок (раздел коробление) | в — нетехнологично, г — технологично (используются ребра жесткости) |

6. Газовые раковины (рис. 26Л)– пустоты с чистой и гладкой поверхностью, расположенные на поверхности или в теле отливки.

| Причины образования: — содержание влаги в формовочной и стержневой смесях; — низкая газопроницаемость литейной формы и стержня; — повышенное содержание газов в металлах, заливаемых в литейную форму. Способы предотвращения: — прокалка формовочных и стержневых смесей; — нанесение наколов в литейной форме и каналов для выхода газов в стержнях; — вакуумирование расплава перед заливкой в литейную форму. |

| Рис. 26Л Газовые раковины в теле отливки |

7. Песчаные раковины (рис. 27Л)– пустоты, расположенные на поверхности или в теле отливки и частично или полностью заполненные формовочной или стержневой смесью.

| Причины образования: — недостаточная прочность формовочной или стержневой смеси; — слабая набивка формы и стержней; — недостаточная величина галтели (радиуса скругления) отливки, отсутствие или недостаточная величина литейных уклонов. |

| Рис. 27Л Песчаные раковины, расположенные на поверхности отливки |

8. Шлаковые включения — пустоты, расположенные на поверхности или в теле отливки и частично или полностью заполненные шлаком.

— низкая температура заливки расплавленного металла, препятствующая отделению шлака от металла в ковше и литниковой системе;

9. Пригар – слой формовочной или стержневой смеси , приварившийся к поверхности отливки.

— чрезмерно высокая температура заливки расплавленного металла;

— недостаточная огнеупорность формовочной или стержневой смеси.

10. Перекос – смещение одной части отливки относительно другой

— неточность сборки литейной формы;

— износ центрирующих стержней

Наружные дефекты отливок обнаруживаются внешним осмотром после извлечения отливки из формы или после очистки.

Внутренние дефекты определяют радиографическими или ультразвуковыми методами дефектоскопии.

Усадочная раковина. Устранение усадочной раковины и рыхлости

Образование усадочной раковины

При условии равномерного отвода тепла стенками и дном изложницы и неизмеримо меньшего отвода тепла через свободную верхнюю поверхность металла сокращение объема слитка при кристаллизации сопровождается уменьшением уровня жидкого металла. В итоге образуется усадочная раковина , глубоко распространенная в тело слитка (рис. 1, а). При тепловой изоляции верха слитка футерованной прибыльной надставкой усадочная раковина сосредоточивается в объеме металла, кристаллизующемся в последнюю очередь, т. е. в прибыльной части слитка (рис. 1, б).

На практике используют именно этот способ локализации расположения усадочной раковины в слитке спокойной стали. В предельном случае, когда для сохранения металла в прибыльной части слитка в продолжении всего времени затвердевания тела слитка применяют специальные способы обогрева, весь объем жидкого металла в прибыльной части расходуется на компенсацию усадочной раковины, и таким образом обеспечивается максимальный выход годных слитков (рис. 1, в).

Специальные способы обогрева прибыльной части слитка. В жидком состоянии металл в прибыльной надставке можно поддерживать длительное время, вплоть до затвердевания тела слитка, прибегая для этого к специальным способам обогрева: электродуговому, индукционному и газокислородному .

| Рисунок 1. Схема образования усадочной раковины |

Устранение усадочной раковины — утипление и обогрев прибыльной надставки

При затвердевании жидкая сталь, находящаяся в прибыльной надставке, теряет тепло в трех направлениях: вверх через зеркало металла (5-25%), вниз в тело слитка (3-10%) и через боковую поверхность огнеупорной футеровки и корпус (52-75%).

В настоящее время разработаны различные приемы по снижению тепловых потерь через боковую поверхность надставки и зеркало металла. Снижение потерь тепла через боковую поверхность прибыльной надставки. Наиболее широко для футеровки прибыльной надставки используют шамотный кирпич, характеризующийся достаточной стойкостью, но в то же время отличающийся сравнительно высокой теплопроводностью и теплоемкостью. Замена обычного шамотного кирпича на легковесный с кажущейся плотностью 1,2-1,3 г/см 3 , опробованная на Серовском и Златоустовском заводах, позволяет уменьшить объем прибыли и обрезь головной части слитка на 2-3%. Однако стойкость такой футеровки даже с защитной огнеупорной обмазкой толщиной 4-5 мм на слитках развесом 2,7-4,5 т не превышает 20-30 наливов против 50-60 наливов при футеровке, выполненной из обычного шамотного кирпича. Применение двухслойной футеровки (изоляционный слой из легковесного кирпича и рабочий из обычного шамотного кирпича) увеличивает стойкость, однако усложняет изготовление прибыльной надставки. Такую футеровку целесообразно применять только при отливке крупных слитков (более 40 т).

Положительные результаты получены при использовании одноразовых теплоизоляционных вкладышей плотностью 0,9-1,2 г/см3, изготовленных из смеси следующего состава: 75% песка, 10% отходов бумажной промышленности, 5% огнеупорной глины и 10% сульфатно-спиртовой барды. Выход годного металла при применении таких вкладышей возрастает на 2-5% и соответственно наблюдается уменьшение усадочной раковины.

Более высокий выход годного металла наблюдается при обогреве боковой поверхности прибыльной надставки одноразовыми экзотермическими вкладышами и обмазками. Вкладыши готовят одно- или многослойными. Последние состоят обычно из экзотермического слоя, прилегающего металлу, и одного-двух наружных теплоизоляционных слоев, изотермический слой готовят на основе наполнителя (шамотный порошок, кварцевый песок и т. д.); 45-55% горючих компонентов алюминий, ферросилиций, силикокальций); 10-20% окислителей: «силитры (0-10%), окалины (20-40%), руды. При сгорании алюминия, кремния и кальция выделяется такое количество тепла, которое не только компенсирует тепловые потери металла через боковую поверхность, но и нагревает металл прибыльной части слитка.

Применение экзотермических вкладышей и достаточно хорошее утепление зеркала металла в прибыльной надставке позволяют значительно уменьшить объем прибыли и таким образом на 6-10% увеличить выход годного металла. Однако в связи со сравнительно высокой стоимостью и удельным расходом (15-25 кг/т) экзотермические вкладыши экономически целесообразно применять только при разливке высоколегированных сталей и сплавов.

Устранение усадочной раковины — утепление и обогрев прибыли сверху.

Широкoe распространение в практике производства качественной и высококачественной стали нашли люнкеритные смеси, содержащие 14-28% Al; 5-10% ферросилиция; 20-25% древесного угля; до 20% коксика; 20-30% шамотного порошка и 10-15% боксита. Расход люнкерита в зависимости от его состава и массы слитка устанавливают в количестве 1,5-3,0 кг/т. Целесообразно для уменьшения теплопотерь половину люнкерита при сифонной разливке засыпать после наполнения прибыльной надставки на 1/2-2/3 высоты.

Использование люнкерита уменьшает скорость снижения температуры металла в прибыльной части слитка в 4 раза по сравнению с открытым зеркалом металла.

В последние годы все более широкое распространение находят экзотермические смеси, по составу близкие к экзотермическим вкладышам и обмазкам, однако обычно с меньшим содержанием наполнителя. Из-за высокой стоимости алюминия в качестве горючих компонентов преимущественно используют ферросилиций и силикокальций. При выборе состава экзотермических смесей необходимо во всех случаях обеспечивать некоторый избыток горючих над окислителями для предотвращения частичного окисления металла в прибыли и образования в слитке «белых пятен» , характеризующихся меньшим содержанием углерода чем основной металл. Например, на Челябинском металлургическом заводе применяли смесь, состоящую из высокопроцентного ферросилиция (70%), селитры (20%) и шамотного порошка (10%).

Экзотермическую смесь присаживают на поверхность металла при наполнении прибыли на 1/2-2/3 ее высоты. При сгорании смесей в количестве 1 кг/т температура металла в прибыли слитка развесом около 1 т возрастает на 15-20° С, что улучшает условия питания слитка.

Следует иметь в виду, что из-за быстрого сгорания смеси значительная часть выделяющегося тепла теряется бесполезно. Поэтому целесообразно экзотермическую смесь покрывать слоем теплоизоляционной засыпки, в качестве которой используют шамотный порошок, песок и другие материалы.

Применение экзотермических смесей дает особенно ощутимые результаты при одновременном обогреве боковых поверхностей прибыльной части слитка экзотермическими обмазками и вкладышами . При выборе способа использования экзотермических смесей (для засыпки или изготовления вкладышей) необходимо иметь в виду, что эффективность экзотермических смесей при засыпке их сверху составляет всего лишь 10%, а при нанесении их на боковую поверхность надставки 45-50%.

Специальные способы обогрева прибыльной части слитка. В жидком состоянии металл в прибыльной надставке можно поддерживать длительное время, вплоть до затвердевания тела слитка, прибегая для этого к специальным способам обогрева: электродуговому, индукционному и газокислородному.

Электродуговой способ, предложенный в 1895 г. Н. Г. Славяновым, заключается в следующем. После наполнения изложницы на поверхность металла опускается электрод и зажигается дуга . Для защиты металла от окисления кислородом воздуха и для уменьшения потерь тепла на прибыль забрасывается шлакообразующая смесь, состоящая, например, из 65% извести, 20% магнезита и 15% плавикового шпата в количестве до 3-5 кг/т.

Из опыта дугового способа обогрева большого числа слитков нержавеющей стали массой 6 т на Кузнецком металлургическом комбинате выяснилось, что головная обрезь снижается с 17-18 до 10- 12% без ухудшения макроструктуры металла. Расход электроэнергии при этом составлял в среднем 17 кВт-ч/т. Необходимо иметь в виду, что при использовании графитовых электродов возможно науглероживание металла.

К числу положительных сторон описанного способа обогрева относится возможность изменять в широких пределах продолжительность и интенсивность обогрева .

В случае газокислородного обогрева, после наполнения прибыльной надставки, металл в ней поддерживается в жидком состоянии в результате обогрева сверху газокислородным пламенем. Для защиты от окисления на поверхность металла забрасывают шлакообразную смесь, например электропечной шлак в количестве 25-30 кг/т.

При обогреве, длящемся один час, и расходе кислорода около 12 м 3 /т и коксового газа 27 м 3 /т обрезь головной части 6-7-т слитков углеродистой и нержавеющей стали на Кузнецком металлургическом комбинате была уменьшена на 6-7%.

Таким образом, специальные виды обогрева прибыльной части слитка обеспечивают устранение усадочной раковины и соответственно заметное увеличение выхода годного металла и в то же время высокие капитальные затраты на установку оборудования при сравнительно небольшой ее производительности, потребность в увеличении штата обслуживающего персонала и повышенные требования к технике безопасности при эксплуатации являются существенными недостатками описанных способов, что ограничивает их широкое применение .

Усадочные раковины. Меры по их предотвращению.

Усадочные раковины – это открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением (часто в виде мелкой рассредоточенной пористости), образовавшиеся вследствие неравномерной усадки металла при затвердевании.

Усадочные раковины образуются в результате того, что при затвердевании отливки сперва застывает наружная поверхностная корка, а заключенный внутри этой корки жидкий металл, испытывающий при своем охлаждении и затвердевании также уменьшение в объеме, оказывается лишенным источника его пополнения.

Усадочная пористость – это скопление мелких пустот неправильной формы, которые образовались в отливке в результате объемной усадки при отсутствии доступа жидкого металла.

Усадочные поры появляются в междендритных пространствах в тот момент, когда объемная усадка еще продолжается, а доступ жидкого металла к порам прекратился. Различают пористость рассеянную (развивается при медленном затвердевании массивных отливок из сплавов с большим температурным интервалом затвердевания), осевую (образуется в центральных частях отливок, а также в длинных и тонких сечениях), местную (образуется в частях отливки, отделенных от жидкого сплава уже затвердевшим сплавом, который прекратил доступ жидкого сплава в них, чаще всего – в местах подвода литников).

Причины появления усадочных раковин:

— неправильная конструкция отливки с утолщением и местными скоплениями металла;

— нарушение режима питания отливки жидким металлом в процессе ее затвердевания из-за неправильного расположения прибылей и выпоров в литниковой системе;

— неправильные размеры и установка холодильников или недостаток холодильников;

— отклонение от заданного химического состава: повышенное содержание элементов, увеличивающих усадку и пониженное содержание элементов, снижающих усадку;

— чрезмерно высокая температура заливки, что увеличивает усадку;

— неправильная работа прибылей вследствие: отсутствия наколов и выпоров на глухих прибылях; отсутствия питателей для подачи в прибыль горячего металла; недолива открытых прибылей, недостаточной подпрессовки при заливке; несоблюдения условий направленности затвердевания и питания отливки жидким металлом.

Например, рассмотрим характер влияния химических элементов на образование усадочной раковины в серых чугунах, который определяется их влиянием (хим.элементов) на температуры начала и конца затвердевания чугуна, а также поведением по отношению к графитизации. Кремний снижает склонность серого чугуна к образованию усадочных раковин, марганец в пределах обычного содержания увеличивает размер усадочных раковин, а при дальнейшем повышении содержания начинает уменьшать, сера увеличивает усадочные раковины, а фосфор уменьшает.

Относительная величина усадочных раковин различна у разных сплавов и рассчитывается по формуле (ТЛП Титов, Степанов, стр. 225).

Меры борьбы с усадочными раковинами:

— непрерывный подвод жидкого металла к кристаллизующемуся месту до затвердевания отливки (с этой целью устанавливают прибыли);

— создание условий для последовательного затвердевания металла (прибыль затвердевает последней)(с этой целью применяются холодильники).

Для обеспечения оптимальных условий питания отливок и получения их без усадочных раковин и пористости используют следующие способы: установку прибылей с атмосферным и газовым давлением или экзотермических прибылей, подогрев прибылей, а также различные методы физического воздействия, например ультразвук, электромагнитное перемешивание, вибрация и пр. Этими способами можно в той или иной степени управлять процессами питания отливки.

Источник