Большая Энциклопедия Нефти и Газа

Способ — закрепление — деталь

Способ закрепления деталей , у которых опорная базовая поверхность находится со стороны обрабатываемого отверстия. Деталь / устанавливают на наклонную плоскость А приспособления и на штифты 3 ранее обработанными отверстиями. Приспособление выверяется на станке совмещением оси шпинделя с осью отверстия Д, расточенным в единой системе отверстий под штифты и вспомогательного отверстия. [1]

Имеется несколько способов закрепления деталей при фрезеро — вании. [3]

Имеется несколько способов закрепления деталей при фрезеровании, но независимо от способа закрепление всегда должно быть надежным и жестким. Следует помнить, что при фрезеровании возникает давление зуба фрезы на деталь, которое отжимает деталь. В отдельных случаях фреза может подхватить деталь, вследствие чего могут поломаться зубья фрезы, а иногда возможен несчастный случай с работающим. Неточность, небрежность и неправильность установки часто ведут к браку. [4]

Даже при очевидности способа закрепления детали на станке такая запись необходима для того, чтобы учесть время, необходимое для закрепления детали. По подобным соображениям необходима и последняя строка рассматриваемого раздела карты. [5]

Конструкции этих приспособлений отличаются способом закрепления деталей , устройством делительного механизма и возможностями установки размечаемой базы детали под различными углами относительно плоскости разметочной плиты. [6]

На рис. 307 был рассмотрен способ закрепления детали с помощью рифленого переднего центра, установленного в шпиндель передней бабки, и вращающегося центра, установленного в заднюю бабку. Такой способ закрепления позволяет обрабатывать втулки по всей длине без перестановки. При этом процесс установки значительно сокращается. [7]

Производительность труда при шабрении в значительной мере зависит от способа закрепления пригоняемой детали . Положение детали должно быть удобным, легко изменяемым, а закрепление жестким. [8]

Внутренние цилиндрические поверхности можно обрабатывать на станках любого типа, а способ закрепления детали и установки инструмента зависит от конфигурации и размеров детали, а также типа станка. [10]

Обычно в операционной карте помещается эскизный чертеж, изображающий деталь или часть детали и содержащий в себе только те размеры и указания по обработке ( способ закрепления детали на станке, расположение инструментов, приспособлений, измерительных устройств), которые необходимы для выполнения данной операции. Операционно-технологическая карта для рабочего и контролера ОТК является полным руководящим техническим документом ( рабочий чертеж детали уже не нужен) и в этом ее удобство и ценность. [11]

В качестве закрепляющего элемента обычно служит шток, устанавливающий деталь на измерительную позицию ( см. рис. 8), реже — специальный узел. В зависимости от способа закрепления детали эти элементы могут быть разделены на механические, пневматические, гидравлические, электромагнитные и электромеханические. Для автоматических контрольных устройств применяют в основном элементы двух типов — механические и электромагнитные. [12]

Применение системы Призма-2 в условиях мелко — и среднесерийного производства позволило повысить производительность труда почти в 3 раза и улучшить качество обрабатываемых изделий. Обеспечение высокого качества достигается не только путем рационального построения технологического процесса в результате полного отсутствия нарушения технологической дисциплины, но и путем рационального выбора технологических баз, методов и способов закрепления деталей для выполнения соответствующих операций, а также введением в технологический процесс вспомогательных операций: очистки от стружки и пыли, промывки, охлаждения и сушки изделий. [13]

При складных коробках со съемной или откидной крышкой корпус часто оформляется путем использования разного рода язычков или взаимным распором соединяемых деталей. В последнем случае в процессе изготовления сначала сгибаются и приводятся в вертикальное положение длинные стороны коробки, а затем короткие, после чего их скрепляют друг с другом с применением язычка или распора. Сборка коробки при таком способе закрепления деталей может быть выполнена механическим путем. [14]

Для фрезерования широких плоскостей применяются фрезы цилиндрические сборные составные или же торцевые фрезы со вставными ножами. Ножи к фрезам делаются как из быстрорежущей стали, так и из твердых сплавов. Это обеспечивает максимальное использование дефицитных инструментальных материалов. Для фрезерования фасонных поверхностей сложной конфигурации применяют фасонные фрезы с затылованными зубьями, благодаря чему они сохраняют свой профиль при переточке. При обработке фасонных поверхностей такими фрезами способ закрепления детали и ее расположение относительно приспособления могут быть решены только после того, как спроектирована фреза. [15]

Источник

Способы закрепления заготовок на токарных станках

Токарные резцы

Части и элементы токарного резца

Резец (рис.9) состоит из режущей части и державки, служащей для закрепления резца в резцедержателе. Режущая часть имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, которая обращена к поверхности резания заготовки; вспомогательную заднюю поверхность, обращенную к обработанной поверхности заготовки; главную режущую кромку, образованную пересечением передней и главной задней поверхностей; вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей; вершину резца, полученную пересечением главной и вспомогательной режущих кромок. Вершина резца может быть острой или закругленной.

Рис. 9 — Части и элементы резца

Чтобы обеспечить необходимую режущую способность инструмента, получить требуемую точность и качество поверхности детали, необходимо правильно выбрать геометрию резца, т.е. величины углов режущей части резца. Различают главные углы резца (углы рабочего клина) и углы в плане. Главные углы резца (рис.12): передний угол g, главный задний угол a, угол заострения b, угол резания d.

Рис. 10 — Главные углы резца

Углами в плане называются углы между кромками резца и направлением подачи (рис.1). С уменьшением величины главного угла в плане j и вспомогательного угла в плане j1 шероховатость обработанной поверхности снижается.

Классификация резцов

По технологическому назначению различают резцы (рис.11): проходные (рис.11 а, б, в) для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис.11, г) для обтачивания плоских торцовых поверхностей; отрезные (рис.11, д) для разрезания заготовок; фасонные (рис.11, е, ж) для обтачивания фасонных поверхностей; резьбовые для нарезания наружных (рис.11, з) и внутренних резьб; расточные (рис.11, и, к) для растачивания сквозных и глухих отверстий.

По характеру обработки резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, и режущая часть – из специального инструментального материала.

Режущая часть составного резца прикрепляется в державке сваркой припаиванием или механическим прижимом.

Рис. 11 — Классификация резцов по назначению:

а – проходной прямой; б – проходной отогнутый,

в – проходной упорный; г – подрезной, д-отрезной,

е – прорезной, ж – фасонный, з –резьбовой,

и – расточной проходной, к – расточной упорный

Способы закрепления заготовок на токарных станках

Заготовки небольшой длины закрепляют в токарных патронах. Патроны бывают трехкулачковые самоцентрирующие и четырехкулачковые несамоцентрирующие.

Трехкулачковые самоцентрирующие патроны предназначены для закрепления заготовок цилиндрической формы и с числом граней, кратным трем. Поскольку у этих патронов все кулачки перемещаются одновременно, то обеспечивается совпадение оси вращения шпинделя и заготовки. На рис.12, а показана заготовка в трехкулачковом патроне и условное обозначение этого способа крепления.

В четырехкулачковых патронах кулачок перемещается независимо от остальных. Это позволяет закреплять и центровать заготовки несимметричной формы (плиты, корпусные детали, эксцентриковые валы и т.п.).

При обработке длинной заготовки, когда отношение длины к диаметру больше четырех, недостаточно закрепить её в патроне. Для предотвращения прогиба в процессе обработки второй конец заготовки поддерживают за заранее подготовленное центровое отверстие задним центром, установленным в задней бабке (рис.12,б – условное обозначение).

Рис. 12 — Закрепление заготовки в трехкулачковом патроне (а), в патроне с фиксацией второго конца детали вращающимся задним центром (б), в центрах с поводковым патроном

Центровые отверстия (рис.13) сверлят специальным центровочным сверлом в торцевых поверхностях обрабатываемой заготовки.

Источник

Приспособления для закрепления деталей за наружную поверхность

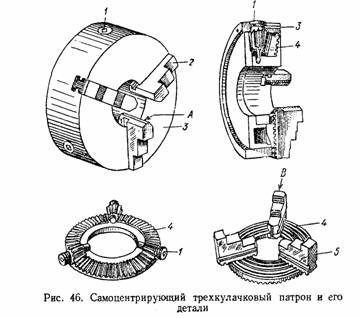

Трехкулачковые самоцентрирующие патроны. Существует несколько типов самоцентрирующих трехкулачковых патронов с ручным приводом, различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности, предназначенной для закрепления детали в патроне, должна совпасть с осью вращения шпинделя станка.

Наиболее широкое применение получил спиральный самоцентрирующий трехкулачковый патрон (рис. 46). В корпусе 3 этого патрона заложена стальная коническая шестерня 4, на обратной стороне которой имеется спиральная канавка. На кулачках 2 патрона сделано несколько выступов, которые входят в спиральную канавку шестерни 4. При вращении одной из трех шестерен 1 посредством ключа (квадратный хвост которого входит в такое же отверстие в торце шестерни) вращается шестерня 4. Под действием спирали, нарезанной на обратной стороне этой шестерни, кулачки будут перемещаться в пазах корпуса патрона, что и требуется для закрепления детали.

Рассматриваемый патрон имеет два комплекта кулачков. Один из этих комплектов (кулачки 2) используется для закрепления детали за ее внутреннюю, а другой (кулачки 5) — за ее наружную поверхность.

При небольшом диаметре наружной поверхности, за которую деталь закрепляется в патроне, можно использовать и кулачки 2. Кулачки> в этом случае соприкасаются с деталью поверхностями А. Такой способ особенно часто применяется при изготовлении деталей из прутка, пропущенного через отверстие в шпинделе. Кулачки 5 используются иногда для закрепления детали за поверхность отверстия. Они соприкасаются в этом случае с деталью поверхностями В и работают, как говорят, «на разжим».

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того как при

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диа>метра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона (рис. 47) и положение детали получается неправильным.

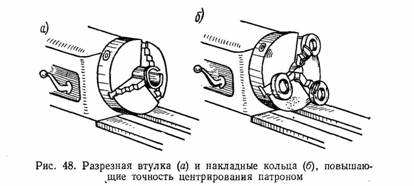

Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (рис. 48, а).

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком либо кулачке надо сделать отметки мелом или закернить. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

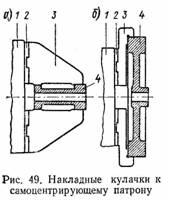

Расширение пределов применения трехкулачкового патрона. Для закрепления некоторых деталей, например, длинных (рис.49, а), или,наоборот, коротких, но больших диаметров (рис. 49, б), могут , быть очень полезны специальные накладные кулачки, подобные показанным на рисунках. На этих рисунках: 1 — корпус патрона; 2 —основные кулачки; 3 — накладные кулачки; 4 — обрабатываемая деталь.

Накладные кулачки часто изготовляют сырыми (незакаленными), что дает возможность протачивать рабочие поверхности кулачков после их закрепления на основных кулачках. Такое протачивание обязательно после установки вновь изготовленных накладных кулачков, но его полезно делать и время от времени при дальнейшем использовании патрона. Протачивание кулачков следует производить на том станке, на котором будет работать данный патрон. При простой форме рабочих поверхностей кулачков они могут быть и закаленными. Рабочие поверхности их следует шлифовать, используя для этого переносную шлифовальную машинку.

Детали, закрепляемые в трехкулачковом самоцентрирующем патроне. Из сказанного выше вытекает, что деталь, обрабатываемую на токарном станке, следует закреплять в трехкулачковом самоцентрирующем патроне в следующих, случаях:

- если деталь имеет цилиндрическую поверхность (наружную или внутреннюю), за которую она может быть достаточно прочно закреплена в патроне;

- если обработка детали может быть выполнена при ее закреплении, которое не требует большого усилия, вредного для патрона;

- если при обработке поверхностей детали, наиболее удаленных от патрона, установка ее не нарушается и сама деталь не будет погнута;

- если вся обработка детали, закрепленной в патроне, может быть выполнена за одну установку;

- если обработка детали выполняется за несколько установок, но строгой концентричности поверхностей ее, обрабатываемых при разных установках, не требуется.

Длинные детали, закрепленные в трехкулачковом самоцентрирующем патроне, следует поддерживать задним центром.

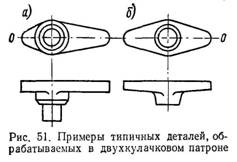

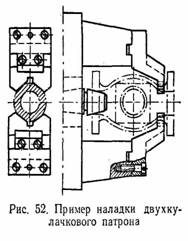

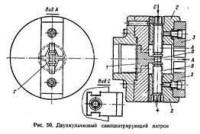

Форма накладных кулачков 3 (рис. 50), изготовленных специально применительно к обработке одной или нескольких деталей, позволяет обеспечить их центрирование при установке и закреплении. Для детали, изображенной на рис. 51, б (симметричной относительно оси 00), накладные кулачки имеют одинаковые вырезы по контуру Г (рис. 50), а второй детали (рис. 51, а) — разные, поскольку одинаковые кулачки не обеспечат симметричной установки такой детали относительно оси ОО.

В двухкулачковых патронах можно в отдельных случаях центрировать и закреплять детали и по цилиндрическим поверхностям.

Детали, закрепляемые в двухкулачковом самоцентрирующем патроне. Этот патрон следует применять в следующих случаях:

1) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет нецилиндрическую форму, но симметричную хотя бы относительно одной оси;

2) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет цилиндрическую форму, но кулачки трехкулачкового патрона не имеют доступа к этой поверхности и нужны накладные кулачки специальной формы, например такие, как это показано на рис. 52.

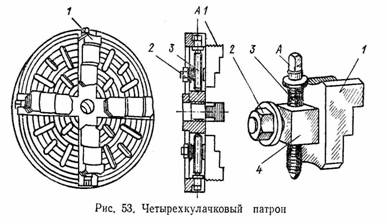

Четырехкулачковые патроны с независимым перемещением кулачков. Кулачки 1 этого патрона (рис. 53) входят своими квадратными выступами 4 в пазы патрона и удерживаются в них гайками 2, которые должны быть затянуты настолько, чтобы кулачки могли перемещаться без излишней и вредной слабины. Для перемещения кулачков служат винты 3 с квадратными головками А, проходящие через выступы кулачков. Эти винты не имеют осевых перемещений, так как они упираются нижним концом в стенку паза, а заплечиком, сделанным вблизи квадратного конца, — в обод патрона. Квадратные головки винтов находятся в углублениях, сделанных в ободе патрона, и не должны выступать над ним (в целях безопасности).

На передней стороне патрона нанесены круговые риски на расстоянии 10—15 мм одна от другой. Пользуясь этими рисками, можно быстро устанавливать все кулачки на одинаковом расстоянии от центра патрона. На рис. 53 кулачки поставлены для закрепления детали за наружную поверхность. В случае необходимости кулачки можно перевернуть и закрепить обрабатываемую деталь за внутреннюю поверхность.

Существенный недостаток четырехкулачковых патронов — длительность проверки положения закрепляемых в них деталей, которая, однако, сокращается по мере накопления опыта.

Проверка установки детали, обрабатываемой в четырехкулачковом патроне. Эта проверка производится по боковой или по торцовой поверхности устанавливаемой детали или по обеим поверхностям.

Проверку установки детали, изготовляемой из грубой отливки или поковки, по боковой необработанной поверхности следует производить мелом. Для этого, пользуясь круговыми рисками, грубо устанавливают деталь в патроне и, предварительно закрепив ее, пускают станок в ход на тихих оборотах. Затем подводят к детали кусок мела. Мел обычно берут в правую руку и поддерживают ее для большей устойчивости левой. Руки должны быть расположены относительно детали так, как изображено на рис. 54, а. Ни в коем случае не следует держать руки так, как показано на рис. 54, б, потому что при слишком сильном нажатии на поверхность детали мел может «подхватить», что вызывает нередко повреждение руки. Лучше опереть руку на зажатый в резцедержателе и подведенный к устанавливаемой детали резец.

Мел, коснувшись детали, отметит ту часть поверхности, которая наиболее удалена от оси вращения, и поэтому деталь надо сместить в сторону, противоположную меловой отметке. Для этого останавливают станок, освобождают одни кулачки и поджимают другие. Обрабатываемая деталь смещается в сторону ослабленных кулачков.

После этого станок пускают в ход, снова посредством мела определяют «высокое» место, и т.д. до тех пор, пока мел не будет касаться детали со всех сторон равномерно.

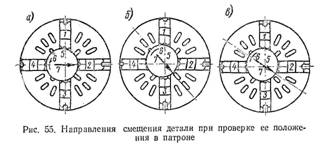

На рис.55 показаны три характерных случая положения меловой риски на боковой поверхности проверяемой детали. На рисунке цифрами 1,2,3,4 обозначены кулачки патрона, 5- обрабатываемая деталь, 6-меловые риски и 7-стрелки, указывающие направление, в которое должна быть смещена деталь.Если риска расположена по рис.55,а, т.е симметрично относительно кулачка 4, необходимо слегка освободить (равномерно) кулачки 1 и 3, несколько больше ослабить кулачок 2, поджать кулачок 4 и снова закрепить кулачки 1 и 3.

При расположении риски точно посередине между двумя кулачками, например между кулачками 4 и 1 (рис. 55, б), для правильной установки детали необходимо одинаково ослабить кулачки 2 и 3 и поджать кулачки 4 и 1.

Когда риска располагается так, как показано на рис. 55, в, следует немного освободить кулачок 3, несколько больше кулачок 2 и после этого закрепить кулачки 1 и 4.

Предварительную проверку установки по боковой поверхности деталей, изготовляемых из более точных заготовок (штамповка, прокат), надо производить также по мелу, но окончательная проверка таких деталей (учитывая малый припуск) осуществляется при помощи рейсмуса. Его устанавливают или на суппорт станка, или на стальную плитку, положенную на станину (рис. 56). Загнутый конец иглы рейсмуса подводят к поверхности проверяемой детали так, чтобы между этой поверхностью и концом иглы был просвет 0,3—0,5 мм. Затем медленно вращают деталь и наблюдают, как изменяется величина этого просвета. Изменяя установку детали (перемещая для этого кулачки патрона, как указано выше), добиваются того, чтобы изменение просвета было возможно меньшим.

После этого закрепляют деталь окончательно.

Заметим в заключение, что при всех указанных выше проверках установки детали при помощи рейсмуса изменение ния детали, закрепленной просвета между его иглой и поверхностью детали наблюдается отчетливее, если сзади иглы держать листок белой бумаги.

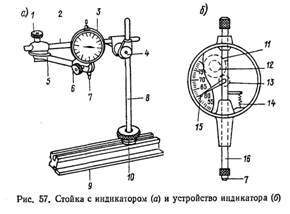

Более точная проверка положения детали по ее обработанной поверхности производится при помощи индикатора. Общий вид и некоторые детали индикатора показаны на рис. 57.

В основании 9 индикатора (рис. 57, а) посредством накатанной гайки 10 закрепляется стойка 8, на которой при помощи зажима 4 удерживается стержень 2. Этот стержень зажимом 1 соединен со стержнем 5, на котором посредством зажима 6 закреплен индикатор 5 с кнопкой 7. Ослабив винты зажимов 1, 4 и 6, а также гайку 10, можно установить индикатор 3 в любом положении. Затем следует закрепить эти зажимы. Кнопка 7 является (рис. 57, б) концом стерженька 16, который проходит через корпус индикатора. На части стерженька, расположенной внутри корпуса, нарезаны зубья, образующие рейку, сцепленную с маленькой шестерней 12. При перемещении стерженька 16 вдоль оси шестерня 12 вращается, и ее вращение через шестерни 11 и 13 передается оси, на которой закреплена стрелка 15. Конец стрелки расположен над шкалой, каждое деление которой соответствует перемещению стерженька 16 на 0,01 мм. Под действием пружинки 14 стерженек 16 отводится вниз и кнопкой 7 прижимается к проверяемой поверхности.

Установив основание индикатора на суппорт станка или плиту, положенную на станину, подводят кнопку индикатора к поверхности проверяемой детали и медленно поворачивают последнюю. При правильном положении детали стрелка индикатора не должна отклоняться от первоначального положения.

Детали, закрепляемые в четырехкулачковом патроне. Этот патрон применяется при закреплении детали за наружную цилиндрическую поверхность в случаях:

- если обработка детали производится при большом зажимном усилии;

- когда закрепление детали производится за необработанную или нецилиндрическую поверхность;

- если обработка детали в самоцентрирующих (трехкулачковом или двухкулачковом) патронах невозможна, например, когда они малы по размерам, при сложной конфигурации деталей и т. п.;

- когда требуется обеспечить точное положение детали, устанавливаемой по ранее обработанной поверхности (с помощью рейсмуса или индикатора, например при ремонте тяжелых деталей).

Четырехкулачковые патроны, как это показано ниже, находят применение и в других случаях, например, когда у детали обрабатываемая поверхность (наружная или внутренняя) смещена относительно цилиндрической поверхности, используемой для закрепления и т. д.

Уход за патронами. Независимо от конструкции патрона его точность и срок службы зависят от ухода за ним.

Если патрон не нужен, его следует протереть сухой тряпкой (особенно пазы для кулачков, и особо тщательно, если в нем обрабатывалась чугунная деталь), защитить концами нарезанное отверстие в патроне и открытые части пазов для кулачков от попадания пыли. Время от времени патрон надо разбирать и очищать. Перед установкой патрона на шпиндель станка следует протереть шпиндель сухой тряпкой, затем тряпкой, смоченной в керосине, и, наконец, слегка смазать чистым маслом (для облегчения свертывания патрона, если он крепится на резьбовом конце шпинделя). Резьбу в патроне перед каждым навертыванием его на шпиндель станка также необ>ходимо тщательно прочищать.

Источник