- Способы резки металлов

- От «болгарки» до гильотины

- Газовая резка

- Плазменная резка

- Лазерная резка

- Гидроабразивная резка

- Виды резки металла

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная резка

- Лазерная резка

- Механическая резка металла

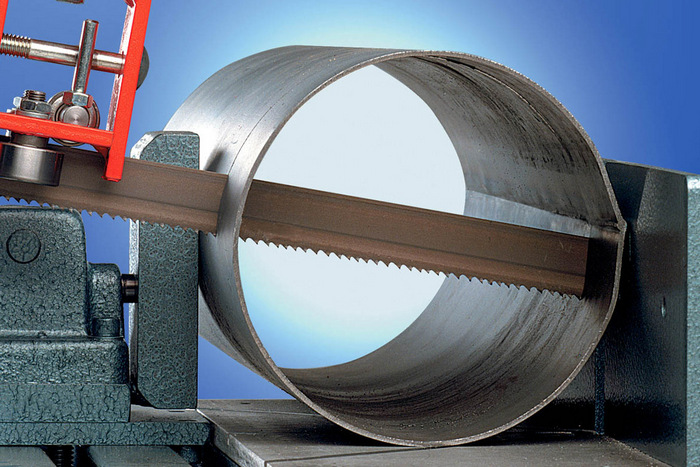

- Резка ленточной пилой

- Ударная резка металла с помощью гильотины

- Резка на дисковом станке

- Инструменты для резки металлов

- Ручные ножницы

- Углошлифовальная машина

Способы резки металлов

|

|

Металлы (и особенно — стальной прокат) — непременная часть современной жизни. Стальной прокат используются везде, он прочен и долговечен, его можно использовать как в промышленности, так и в бытовых целях… Проблема только одна — не так легко бывает из сплошного стального листа получить именно тот, который требуется по размерам и форме. В общем — металл нужно кроить и резать, для чего придумано немало способов, которые могут быть оптимальными в разных условиях.

От «болгарки» до гильотины

Начнем с того, что способы резки металлов в самом первом приближении делятся на механические и термические. К механическим относятся резка стали фрезами и циркулярными пилами, ленточнопильными установками, и гильотиной, к термическим — все остальные.

Главное достоинство механических методов в том, что они являются «холодными» — и при обработке такими способами металл не раскаляется — следовательно, не могут измениться и его физические свойства. Кроме того, такая технология резки металла может не требовать особо сложных механизмов, что делает ее особо привлекательной для использования в бытовых условия.Лучший тому пример — резка стали фрезой или циркулярной пилой приспособлением, именуемым в просторечии «болгаркой».

Для таких аппаратов существуют не только фрезы из высокопрочных сплавов, но и относительно легкие диски со специальным покрытием из абразивных смесей. Такие диски позволяют резать только относительно мягкие металлы — медь и алюминий, в то время как стальными фрезами можно резать почти любой черный металл (кроме высокопрочных легированных сталей), если толщина листа не превышает 10-12 мм.

Удобство на бытовом уровне очевидно, но на этом уровне не заметно и главное неудобство — высокая трудозатратность, невысокая точность и совсем малая скорость работы таким способом.

Впрочем, эти недостатки будут не так заметны, если механические способы используются в промышленности — в ленточнопильных станках и заводских гильотинах.

Ленточнопильный станок своей пилой, натянутой на шкивах, способен резать металлы с весьма высоким качеством и минимальными отходами при резке. Можно также отметить, что такой способ в принципе допускает распиливание металла под углом, который может достигать шестидесяти градусов.

Однако скорость обработки металла на таких станках все же не очень высока — и если требуется нарезать большое количество кусков металла, то лучше будет воспользоваться другим оборудованием — промышленной гильотиной.

Принцип ее работы понятен из самого названия — скошенный под 80-85 градусов нож из высокопрочной стали под действием тяжелого резака падает на стальной лист и его с образованием практически идеальной кромки.

При этом даже не нарушается покрытие на металле (если таковое есть) и полученные срезы потом очень удобно обрабатывать. Точность резки при этом очень высока, а отходы в виде стружки вообще отсутствуют.

Этот вариант резки металлов практически идеален, если только речь идет о резке листов и резке по прямой. Но увы — по прямой резать металл приходится далеко не всегда, и резать приходится не только листы, но и уголки, трубы, швеллеры и другие виды проката.

Газовая резка

Среди недостатков механической резки металлов можно было бы еще упомянуть о том, что ее применение ограничено толщиной разрезаемых листов — они должны быть не слишком толстыми (не больше 20 мм.) и не слишком тонкими. В первом случае механические устройства могут просто не справиться (или справляться очень долго), а во втором — разрезаемый лист может деформироваться при резке.

Избежать этих проблем можно, если использовать различные виды термической резки металлов:

Газовая резка является наиболее широко распространенной, поскольку она требует не очень сложного и вполне мобильного оборудования и позволяет резать металл значительной толщины.

При ее использовании газ-нагреватель (пропан или ацетилен) подается под давлением в 10-12 атмосфер на поверхность металла. Горящий в кислороде пропан разогревает сталь до 1000-1200 градусов; при такой температуре в кислороде начинает гореть и железо. Таким образом газовая струя прожигает сталь, а общий поток кислорода и газа-«нагревателя» сметает и наибольшую часть образующихся при горении железа окислов, так что кромка среза получается ровной и чистой.

К достоинствам газовой резки можно отнести ее дешевизну и простоту необходимого оборудования, к недостаткам — не очень высокую точность, если резка производится вручную (особенно — по толстому слою металла) и невысокую скорость процесса. К тому же газово-кислородной резке плохо поддаются многие сорта легированных сталей, устойчивых к высоким температурам.

Плазменная резка

Поэтому по показателю скорости процесса газовую резку значительно превосходит резка плазменная. Она основана на том, что на поверхность металла под высоким давлением подается смесь кислорода и инертного газа (азота или аргона) — и при этом резак и разрезаемый металл являются еще и катодом и анодом. В возникающей между ними вольтовой дуге температура может достигать от 5 до 30 тысяч градусов — и при такой температуре атомы кислорода превращаются в плазму, способную прожечь любой металл.

Но поскольку процесс резки происходит стремительно (в 3-4 раза быстрее, чем при газовой), то металл очень быстро остывает и не теряет своих свойств, а полученная кромка получается почти идеально ровной. Еще одним достоинством плазменной резки является то, что ей можно резать металл «под углом» — и по сколь угодно извилистой траектории. Но для того, чтобы эти плюсы плазменной сварки использовать на все сто процентов, потребуется достаточно сложное оборудование в виде станков с ЧПУ, что сделает резку более дорогой (что уже минус).

Но, несмотря на свою относительно высокую стоимость, использование технологии плазменной резки более чем оправдано, если надо резать тугоплавкие сорта стали, а «на выходе» при этом требуются ровные и чистые края без окалины и температурных деформаций.

Лазерная резка

Резка металлов при помощи лазерного луча — это самая новая и «продвинутая» технология.

Лазер (при относительно небольшой абсолютной мощности) обеспечивает такую высокую плотность энергии на столь малой площади, что металл на ней даже не вскипает, а просто испаряется. Это дает возможность резать металл с совершенно невероятной точностью (до микрон) и идеальным качеством среза при сколь угодно извилистой линии.

В принципе, лазерный луч может резать металл любой толщины, но лучше всего лазерная резка

подходит именно для резки очень тонких листов металла (буквально фольги) — именно потому, что при любом другом способе обработки столь тонкий металл неизбежно деформируется.

Тем не менее, при всех своих достоинствах, лазерная резка применяется относительно редко, что и не удивительно, поскольку ее главный недостаток — это дороговизна метода, который требует сложного оборудования и высококвалифицированного труда для его обслуживания.

Гидроабразивная резка

Рядом с плазменной и лазерной резкой металлов можно еще упомянуть резку гидроабразивную.

Строго говоря, ее можно было бы скорее отнести к механическим способам, но … сама технология уж очень сильно напоминает «горячие» варианты: то же сопло и та же самая струя.

Разница только в том, что при абразивной резке в металл бьет под огромным (до 5 тысяч атмосфер) давлением очень тонкая струя воды, смешанной с абразивным порошком (им чаще всего служит измельченный кварцевый песок).

При таком давлении песчинки способны разрушать металл на молекулярном уровне — так что эффект от такой резки получается не намного меньше, чем от воздействия лазером.

Но — увы! — этот метод столь же дорог, и к тому же плох подходит для черных металлов: если их резать таким способом, то срез получится «рассадником коррозии» (поскольку молекулы воды неизбежно «застрянут» в микро-бороздках от частиц кварца).

Но резать таким способом цветные металлы или нержавеющую сталь можно вполне. Но дорого получается…

В общем, человечество не может пожаловаться на нехватку способов раскроить металл, а то и вырезать из него что-нибудь этакое фигурное и полезное. Способов много — остается только выбрать какой из них больше подойдет вам по удобству, скорости, точности и, разумеется, цене.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

|

НОВОСТИ НОВОСТИ |

| |

Различные способы сварки профильных труб под прямым углом

Различные способы сварки профильных труб под прямым углом