LiveInternetLiveInternet

—Рубрики

- бизнес для леди (27)

- юриспруденция (1)

- всё для дома (263)

- вышивка (108)

- вязание (306)

- дачные красивости (239)

- детское (148)

- животные (5)

- здоровье и красота (275)

- игры (13)

- — бильярд (1)

- иностранный (7)

- интересности, математика (172)

- интерьер (214)

- компьютер (47)

- куколки, игрушки (83)

- кулинария (573)

- — алкоголь, напитки (16)

- — вторые блюда (86)

- — выпечка (192)

- — для сладкоежек (145)

- — завтрак (53)

- — заготовка на зиму (71)

- — первые блюда (22)

- — салаты, закуски (141)

- — соусы, кремы (46)

- — тесто (35)

- МК (808)

- мои работы (23)

- музыка, фильмы, фото (78)

- на продажу, на заказ (15)

- Новый год, Пасха (46)

- открытки (6)

- папье-маше, красота из картона, бумаги (94)

- подарки (9)

- полезные советы (337)

- Приколы (102)

- причёски (34)

- просто так. или-мне нравится (68)

- путешествия (42)

- рисование (59)

- ручная работа (898)

- — бисер (78)

- — коврики (18)

- — кружево (58)

- — подушки (36)

- — светильники (1)

- семья, психология, отношения (12)

- скрапбукинг, квиллинг, лепка (24)

- смешное (100)

- сумочки (127)

- танцы (6)

- украшения, бантики, заколки (454)

- фен-шуй (3)

- хвастушки, мудрые мысли, стихи (219)

- цветы (447)

- — растения (55)

- — рукотворные из всего (391)

- чистим дом (37)

- шитьё,мода (571)

- — одежда (88)

- — создаём новые фактуры (158)

- — шторы, скатерти (16)

- шляпки, шапки, береты (63)

—Поиск по дневнику

—Подписка по e-mail

—Интересы

—Постоянные читатели

—Сообщества

—Статистика

Методы работы с полиэтиленом

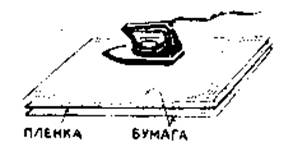

Устройство для сваривания полиэтиленовой пленки.

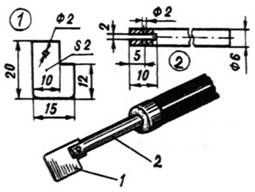

У медного стержня 40-ваттного паяльника (0-6 мм) удаляется кончик жала, а в торце делается пропил ножовкой. В этот паз вставляется алюминиевая пластинка толщиной 2. 3 мм (см. рис.). Пластинка закрепляется заклепкой, рабочий участок ее скругляется и немного полируется. Затем приспособление вставляется в паяльник, паяльник включается в сеть. Замедляя или ускоряя движение пластинки по пленке, добиваются нужного режима ее сваривания — шов получается ровным и прочным, если паяльник перегревается, можно питать его пониженным напряжением.

На рисунке приспособление к паяльнику для сваривания полиэтиленовой пленки: 1 – пластина с отверстием 2 мм; 2 – стержень паяльника.

Паяльник для сварки полиэтилена.

Еще один простой и рациональный инструмент для сварки тонкой полиэтиленовой пленки. В основе инструмента электропаяльник, но в отличие от других способов, форму его жала изменять не нужно. На жало просто надевается металлический наконечник от деревянной ученической ручки с мягким, нецарапающим пером. Если пленка прожигается, наконечник надо немного сдвинуть с жала, уменьшив площадь теплопередачи.

Приспособление для сварки полиэтиленовой пленки.

Простейшее приспособление для сварки полиэтиленовой пленки книжных обложек. Оно состоит из трех предметов: изогнутого гвоздя (для работы его нагревают), плоскогубцев для удержания гвоздя и деревянной направляющей линейки.

Сварка полиэтиленовой пленки.

Для сварки полиэтиленовой пленки рекомендуем сделать следующее приспособление: в жале паяльника монтируется 2-миллиметровое колесико, которым и производится сварка. Можно модифицировать этот способ: увеличить колесико до 10 мм и сделать ступенчатым — одна кромка режет, другая сваривает, крепить колесико не в жале паяльника, а в трубке с вырезом, которая надевается на жало.

Соединяя два куска полиэтиленовой пленки, зажмите их между ровными металлическими пластинами так, чтобы края пленки немного выступали за грани пластинок и пламенем спички «сварите» выступающие края пленки.

Заплавка бумаги в полиэтилен.

С помощью утюга можно припрессовать к бумаге прозрачную полиэтиленовую пленку. Для этого какую-нибудь гладкую термостойкую поверхность слегка протирают любым маслом, накладывают на нее пленку, затем сверху, лицом вниз, нужную бумагу (географическую карту, проездной билет) и все накрывают еще одним листом бумаги. Горячим утюгом (регулятор в положении «полотно», «лен») проглаживают верхний лист, пока он не станет светло-коричневым. В итоге пленка крепко приваривается к бумаге. Нужно только прежде потренироваться и подобрать оптимальный температурный режим.

Как нанести несмывающееся цветное изображение на полиэтиленовую пленку.

Делает это, используя цветные мелки на парафиновой основе: рисуют мелками на белой бумаге зеркальное отображение и, прогладив с обратной стороны бумаги утюгом, переносит изображение на пленку

Материал, удачно сочетающий качества бумаги и полиэтилена.

Прогладив пленку, вложенную между двумя газетами, вы можете получить листы, которые можно наклеить под обои для утепления садового домика, сарая или любого подсобного помещения.

Резак для лавсановой пленки.

Если в цанговый карандаш вместо грифеля вставить острозаточенный кусочек стальной проволоки — получится отличный резак для тонких работ с лавсановой пленкой.

Как быстро раскрыть слипшийся полиэтиленовый пакет.

Новый полиэтиленовый пакет легко раскрывается с помощью двух кусочков лейкопластыря или изоленты.

Еще способ, как раскрыть слипшийся полиэтиленовый пакет.

Порой трудно раскрыть новый полиэтиленовый пакет для продуктов. Намотайте на концы деревянной прищепки полоску лейкопластыря липкой стороной наружу. Стоит «ущипнуть» пакет — и он легко раскроется.

Источник

Производство полиэтиленовой пленки

- 05 декабря 2018 11:29:13

- Отзывов:

- Просмотров: 4705

Пленка полиэтиленовая вырабатывется только методом непрерывной экструзии, причем двумя способами. При первом способе полиэтиленовую массу выдавливают через головку экструдера в виде трубы и при выходе ее из головки раздувают воздухом определенного давления до заданной толщины. При втором способе полиэтиленовая масса экструдируется через плоскую щель, зазор которой и определяет толщину пленки. Второй метод не имеет пока широкого применения в практике нашего производства, но тем не менее будет детально рассмотрен здесь как весьма перспективный.

Первой операцией производства является гранулирование полиэтилена. На рис. 2 в разделе производства полиэтиленовых труб приведена схема установки для грануляции полиэтилена с воздушной транспортировкой и охлаждением полученных гранул. Там же достаточно подробно описан процесс грануляции. В дополнение к нему ниже дано описание метода введения красителей при изготовлении окрашенных пленок.

Процесс изготовления окрашенных пленок не имеет каких-либо отличий от процесса изготовления прозрачных пленок, кроме дополнительной операции приготовления концентрата красителя. Этот концентрат изготовляют на стальных вальцовках, имеющих различную скорость вращения валов — для обеспечения хорошего перетира и полной гомогенизации массы.

Краситель в количестве, необходимом для окраски всей данной партии полиэтилена, смешивают (вальцуют) на этих вальцовках с частью полиэтилена (обычно 10—20% от веса всего полиэтилена, окрашиваемого в данный цвет).

Полиэтилен смешивают с красителем на валках, имеющих фрикцию 1 : 1,2, при температуре валков 120—140°. При достижении полной однородности массы по цвету ее снимают в виде полотен толщиной 1—2 мм и после охлаждения нарезают на узкие полоски, которые гранулируют обычным порядком.

Полученный таким путем гранулированный цветной концентрат хорошо смешивают с гранулами неокрашенного полиэтилена в специальных барабанах, дающих равномерное смешение в течение 15 мин. При обработке в шнек-машине эта смесь окрашенных и неокрашенных гранул гомогенизируется и дает однородную по цвету массу. Для получения однородной по цвету пленки необходимо, чтобы гранулированный полиэтилен, как цветной, так и неокрашенный, имел одинаковые физико-механические свойства (особенно текучесть). Гранулы полиэтилена с разными показателями, не дают при обработке на шнек-машине однородной массы.

Рис. 1. Шнек для переработки полиэтилена

1 — зона подачи; 2 — зона сжатия; 3 — гомогенизирующая

Производительность экструзии в значительной степени зависит от насыпного веса гранулированного полиэтилена: чем больше насыпной вес гранул, тем выше производительность экструдера. Поскольку наивысшим насыпным весом обладают гранулы шарообразной формы (544 г/л), применять их предпочтительнее.

Обработка на шнек-машине заключается в нагревании и расплавлении полиэтилена, перемешивании его до состояния гомогенной вязкой массы и подачи его в экструзионную головку под необходимым давлением.

Схема шнек-машины показана на рис. 3 раздела производства полиэтиленовых труб. Качество работы этой машины в значительной мере зависит от конструкции шнека, от правильности подбора шага винтовых каналов и глубины каналов в разных зонах шнека, от соотношения его диаметра и длины и соблюдения температурного режима во всех зонах его работы.

На рис. 1 показан шнек для переработки полиэтилена с тремя зонами равной длины.

Шаг винтовых каналов шнеков обычно равен диаметру шнека, а ширина гребня составляет одну десятую диаметра шнека.

Степень сжатия, получаемая таким шнеком, колеблется от 1 : 3 до 1 : 5, в зависимости от вырабатываемого изделия. Длина шнека обычно равна 15—18 его диаметрам.

Как отмечалось выше, основным методом производства полиэтиленовой пленки является метод экструзии массы в виде трубы (рукава) с последующим раздуванием таковой до заданной толщины пленки. При этом методе экструзионная головка может работать в трех положениях — горизонтальном, вертикальном с выходом пленки вверх и в вертикальном с выходом пленки вниз. На рис. 4, раздела производства полиэтиленовых труб изображена головка для экструзии труб, применяемая и в данном случае, при горизонтальной приемке пленки.

Рис. 2. Схема производства полиэтиленовой пленки методом раздувания с отводом вверх:

1 — намоточные валки; 2 — режущее устройство; 3 — направляющий валок; 4 — вытяжные валки; 5 — направляющие щеки; 6 — кольцо воздушного охлаждения и под ним головка шнек-машины; 8 — рукав пленки; 9 — шланг подачи воздуха для охлаждения; 10 — регулировочный вентиль; 11 — шланг подачи воздуха для раздувания рукава; 12 — втулки для намотки пленки; 13 — воздуходувка; 14 — ресивер для воздуха.

Опытным путем установлено, что вертикальная система выхода пленки имеет несомненные преимущества перед горизонтальной, а выход вверх повышает производительность экструдера и позволяет получать пленки в большом диапазоне толщин. На рис. 2 показана схема этого производства пленок методом вертикальной экструзии с верхним приемом, а на рис. 3 — схема экструзионной головки вертикального действия.

Рис. 3. Экструзионная головка для производства пленки:

1 — переход; 2 — решетка; 3 — фильтрующая сетка; 4 — нижний корпус головки; 5 — распределитель потока; 6 — дорн; 7 — фланец; S — верхний корпус головки; 9 — формующее кольцо; 10 — регулировочное кольцо; 11 — нажимной болт; 12 — отжимной болт; 13 — регулировочный болт; 14 — штуцер для ввода воздуха; 15 — регулятор воздуха; 16 — электрообогреватель; 17 — термопара.

Шнек-машина и все другие механизмы, работающие в производстве пленок, устанавливают на прочных и жестких железобетонных фундаментах, так как вибрация какого-либо узла машины неминуемо ведет к ухудшению качества пленки.

Производственное помещение не должно иметь каких-либо неуправляемых воздушных потоков (сквозняков, тепловых потоков от приборов отопления и пр.), поскольку они могут отрицательно влиять на стабильность технологического процесса, особенно в момент раздувания пленки. Относительная влажность помещения должна быть в пределах 80—100% — для предохранения пленки от запыления.

Полиэтилен должен быть хорошо гранулированным, с максимальным насыпным весом до 550 г/л. Хорошая грануляция полиэтилена и его высокая сыпучесть обеспечивает равномерное поступление материала в шнек-машину без дополнительных механизмов (бункерных мешалок, шнековых дозаторов и пр.) и гарантирует равномерный захват гранул шнеком и полную однородность расплава.

Температурный режим на всем пути переработки полиэтилена нужно выдерживать строго, для чего на всех узлах производственной линии установлена автоматическая регулировка температуры с точностью до 1°.

Оптимальный температурный режим для полиэтилена с текучестью 2 г за 10 мин можно считать следующий:

- в цилиндре шнек-машины:

загрузочная зона 20—60°- 1-я зона 110—115°

- 2-я зона 120—130°

- 3-я зона 120-135°

- в экструзионной головке:

- 1-я зона 130—145°

- 2-я зона 120-140°

- 3-я зона 130-145°

Вода, охлаждающая зоны цилиндра и шнек, должна иметь температуру не выше 40°. Расплав полиэтилена, поступающий из шнек-машины (рис. 2) в головку, имеет температуру 120—135°. В головке температура расплава повышается и на выходе из формующего кольца достигает 145°. При больших скоростях экструзии (что всегда желательно) необходимо дополнительно охлаждать выходящий рукав 8 потоком воздуха. Для этого имеется специальное кольцо воздушного охлаждения 6, расположенное концентрично у выхода пленочного рукава из щели экструзионной головки. Кольцо имеет внутренний канал, подводящий охлаждающий воздух, подаваемый шлангами 9 от воздуходувки 13, работающей с напором 0,02—0,03 ат.

Специальное устройство (лабиринт) создает равномерную обдувку пленки по всему периметру. Специальное устройство (лабиринт) создает равномерную обдувку пленки по всему периметру.. Воздушная обдувка способствует получению пленки с равномерной толщиной, так как резко сокращает пластический участок рукава, где возможны искажения толщины сильно, разогретой пленки. Кроме того, полное и равномерное охлаждение пленки предохраняет ее от слипания при дальнейшей обработке.

Выходящий из экструзионной головки пленочный «рукав» раздувается воздухом, подаваемым через дорн специальным шлангом 11 под давлением 0,02—0,03 ат (избыточных). Постоянство и равномерность подачи воздуха контролируется дроссельным клапаном с манометром на линии подачи. Неравномерная подача воздуха может привести к неравномерному раздуванию рукава и, следовательно, к получению пленки разной толщины.

Ширину раздувания «рукава» регулируют подачей или выпуском воздуха. Наиболее надежно контролирует толщину пленки автоматический регулятор впуска и выпуска воздуха, работающий с помощью фотоэлемента.

Как показала практика, степень раздувания «рукава» должна быть в пределах 250—300%, т. е. диаметр раздутого «рукава» должен в 2,5—3 раза превышать диаметр кольцевого зазора экструзионной головки. Примерно эти же пределы должна иметь и степень продольной вытяжки, в результате чего пленка получается изотропной по своим свойствам. Учитывая это, можно сделать приблизительный вывод, что толщина получаемой пленки примерно в 9—10 раз меньше ширины кольцевого зазора экструзионной головки.

Полная геометричность раздуваемого «рукава» достигается зажимом его верхнего конца между двумя валками 4, которые одновременно выполняют функции тянущего устройства. Перед валками установлены направляющие щеки 5 для постепенного складывания цилиндрического раздутого «рукава».

Для обеспечения хорошего скольжения полиэтиленового «рукава» и предохранения его от механических повреждений, поверхность направляющих щек покрыта мягкой ворсистой тканью, типа плюша или бархата. Конструкция щек. позволяет изменять угол их развода применительно к диаметру получаемого «рукава» при помощи винтовых тяг.

Расстояние между экструзионной головкой и тянущими валками рассчитывают таким образом, чтобы пленка за период своего прохождения этого расстояния успела бы полностью и равномерно охладиться и не слипалась бы под давлением валков.

При расчете этого расстояния учитывают многочисленные обстоятельства производства: скорость экструзии, толщину пленки, условия ее охлаждения, марку применяемого полиэтилена и пр.

Поэтому необходимо, чтобы вытяжные валки имели устройство, позволяющее изменять их расстояние от экструзионной головки.

Нормально для охлаждения пленки толщиной 0,06 мм при температуре воздуха 20° достаточно 0,5 мин. Если охлаждение длится 0,3—0,4 мин, то она слипается, не может быть разъединена без повреждений. При охлаждении менее 0,3 мин разъединить слипшуюся пленку невозможно.

Вытяжные валки имеют устройство для их разведения, что необходимо при заправке пленочного «рукава». Это достигается путем закрепления одного валка в подвижных подшипниках. Валки покрывают резиной в целях более плотного их замыкания и предохранения пленки от механических повреждений.

После тянущих валков пленка специальным валком 3 направляется на режущее устройство 2 для обрезки кромок сложенного «рукава», поскольку в местах сгиба «рукава» она имеет пониженную механическую прочность.

Обрезку кромок пленки производят обычно дисковыми ножами, причем «рукав» делят на два самостоятельных полотна. После обрезки кромок второй направляющий валок подает её на два намоточных валка 1, снабженных специальными втулками 12, обеспечивающими правильность и равномерность намотки в рулон.

Намоточные валы имеют самостоятельный привод для вращения и разъемные подшипники для замены намотанного рулона. При наматывании в рулоны пленка должна иметь температуру не выше 60°, во избежание слипания и деформации под действием тяговых усилий, возникающих при намотке рулона. Поэтому показанное в схеме (рис. 2) размещение намоточного устройства ниже уровня экструзионной головки очень рационально, так как удлиняется путь пленки и, следовательно, создается резерв времени для охлаждения ее до необходимой температуры.

При намотке рулона необходимо соблюдать точность намотки по краю с тем, чтобы торцы рулона имели гладкую и ровную поверхность. Для обеспечения такой намотки применяют различные дополнительные регулирующие устройства.

Для получения широких пленок (до 1400 мм) производят продольную разрезку «рукава» по одной линии; однако, как указывалось выше, механическая прочность этой продукции будет неодинакова.

Производство плоских полиэтиленовых пленок методом экструзии через плоскую щель до момента выхода пленки из экструдера ничем, кроме температурного режима, не отличается от технологии получения методом экструзии и раздувания пленочного рукава.

На рис. 4 приведена схема производства пленки методом экструзии через плоскую щель. При этом методе толщина и ширина определяются размерами плоского щелевого зазора экструзионной головки 2.

Выдавливание плоской пленки производится только вертикально вниз, что обусловлено технологией производства.

На рис. 5 показана щелевая головка с регулятором зазора щели. Регулирование зазора производится с помощью подвижной губы 3. Питание головки расплавом полиэтилена можно осуществлять перпендикулярно или параллельно оси шнека. Первое положение предпочтительнее, так как при нем достигается большая равномерность в истечении расплава, что позволяет получать пленку равномерной толщины.

Рис. 4. Схема производства полиэтиленовой пленки методом экструзии через плоскую щель:

1 —экструдер; 2 — щелевая головка; 3 — слив воды; 4 — решетка и металлическая сетка; 5 — направляющий валик: 6 — охлаждающая ванна; 7 — регулятор зазора щели; 8 — ножи для обрезки кромок; 9 — тянущие валки; 10 — намоточное устройство.

Температурный режим шнек-машины и экструзионной головки несколько иной, чем при экструзии пленочного рукава. Поскольку для производства плоских пленок используют полиэтилен с текучестью 2—7 г за 10 мин, в табл. 1 приведены сравнительные температуры расплава той и другой текучести по отдельным узлам агрегата.

| Узлы агрегата | Для полиэтилена с текучестью 2 г/10 мин | Для полиэтилена с текучестью 7 г/10 мин |