- iSopromat.ru

- Соединения с гарантированным натягом (прессовые соединения)

- Метод запрессовки.

- Метод термического воздействия.

- Метод глубокого охлаждения.

- Метод гидропрессовой сборки.

- Соединения деталей с гарантированным натягом

- 1. Соединения цилиндрических деталей по посадке с гарантированным натягом

- 2. Расчет на прочность прессовых соединений

- 3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

- 4. Соединения деталей с коническими поверхностями с гарантированным натягом

iSopromat.ru

Соединение деталей с натягом относят к напряженным соединениям, в которых натяг создается за счет разности посадочных размеров соединяемых деталей.

Основное назначение соединения — передача крутящего момента и осевого усилия от одной детали к другой посредством сил трения.

Нагрузочная способность прессового соединения, прежде всего, зависит от величины натяга. Натягом называют положительную разность диаметров вала и отверстия.

После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление и соответствующие ему силы трения.

Сборку прессового соединения выполняют одним из трех способов:

- прессованием;

- нагревом втулки;

- охлаждением вала.

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей. Это приводит к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Шабровка поверхностей контакта отсутствует при сборке по методу нагревания втулки (до 300°) или охлаждения вала (обычно до -150º) в жидком азоте или подобной среде. Выбор способа зависит от соотношения масс и конфигурации деталей.

Обычно охлаждение экономичнее, т.к. охватываемая деталь имеет меньшую массу. Кроме того, кратковременное охлаждение не приводит к изменению структуры материала и сохраняет эффекты предшествующей термообработки детали.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Соединения с гарантированным натягом (прессовые соединения)

Соединение деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом. В зависимости от сил, которые должно выдерживать соединение в процессе работы, соединения выполняют с помощью посадок с гарантированным натягом или переходных посадок.

Прочность прессового соединения зависит от многих факторов, в том числе от натяга, качества сборки и состояния сопрягаемых поверхностей.

Принцип сборки прессовых соединений основан на пластическом деформировании соединяемых деталей. Сборка достигается за счет создания в соединяемых деталях напряжений, превышающих предел упругости материала этих деталей. Поэтому методом пластического деформирования могут быть собраны только детали, изготовленные из пластичных материалов. В прессовых соединениях нельзя применять детали из таких хрупких материалов, как бронза, чугун и т.п.

Соединения с гарантированным натягом (прессовые соединея) могут быть получены несколькими способами:

- продольной сборкой за счет приложения осевого усилия;

- поперечной сборкой за счет нагрева или охлаждения одной из сопрягаемых деталей, что дает возможность свободного соединения деталей в процессе сборки;

- комбинацией продольной и поперечной сборок.

Способы получения соединений с гарантированным натягом основаны на применении следующих методов: запрессовки, термического воздействия, глубокого охлаждения и гидропрессовой сборки.

Метод запрессовки.

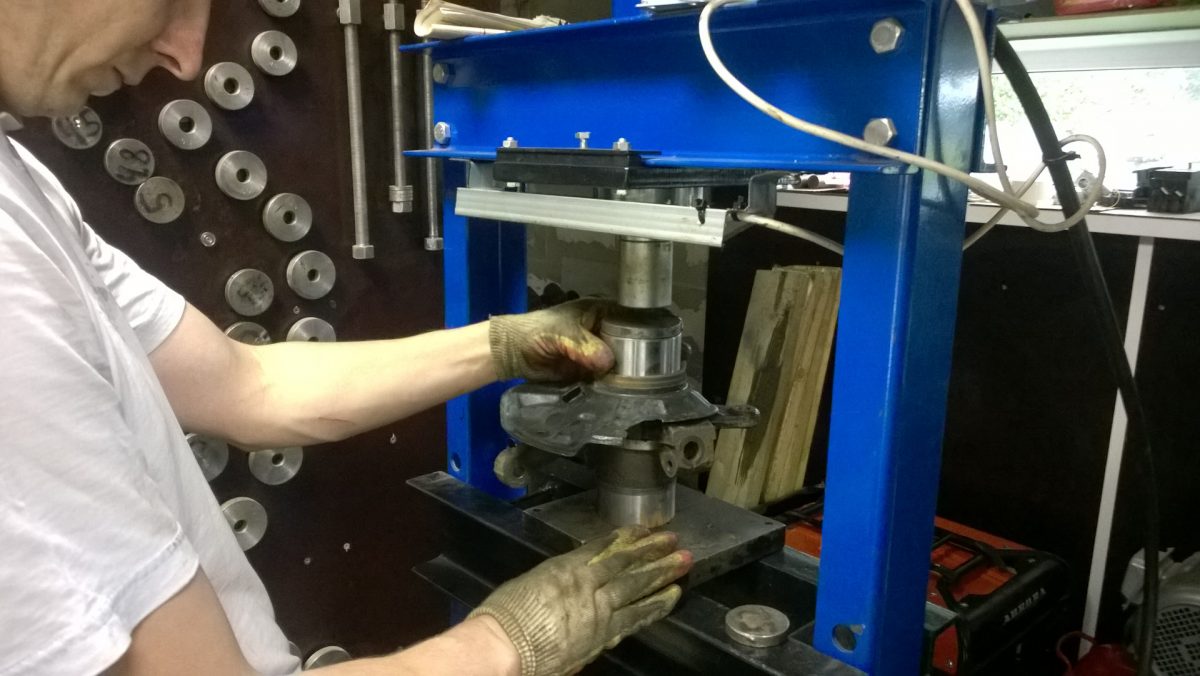

Метод запрессовки — метод, который применяют при продольной сборке за счет осевого усилия. Процесс сборки состоит в том, что к одной из сопрягаемых деталей, охватываемой (валу) или охватывающей (втулке), прикладывается осевая сила, которая обеспечивает надвигание одной детали на другую. Так как в таких соединениях диаметр охватываемой детали больше внутреннего диаметра охватывающей детали, то в процессе сборки происходит деформирование металла. Вследствие натяга на поверхности контакта возникает давление, величина которого определяет характер деформации соединяемых деталей. Такие деформации могут быть либо упругими, либо упругопластичными. Оборудование, приспособления и инструменты для выполнения этой операции выбирают в зависимости от силы, необходимой для запрессовки.

Для запрессовки используют ручные, гидравлические и пневматические прессы, при выборе которых следует руководствоваться следующим:

- площади стола и ползуна пресса должны позволять производить установку деталей соединения;

- оборудование должно создавать необходимое для запрессовки усилие;

- оборудование должно обеспечивать запрессовку требуемого количества подлежащих сборке соединений.

Если небольшие детали необходимо запрессовать в тяжелые корпусные, применяют домкраты с ручным или пневматическим приводом. Вместо домкратов возможно использование специальных приспособлений (винтовых или гидравлических), которые при выполнении соединений не требуют больших трудовых затрат и обеспечивают плавность и надежность запрессовки.

Для уменьшения усилия при запрессовке применяют смазку, в качестве которой используют сульфид молибдена и машинное масло, наносимые на поверхности сопрягаемых деталей. Применение смазки обеспечивает при разборке прессового соединения отсутствие задиров на сопрягаемых поверхностях. Кроме того, применение молибденовой смазки позволяет уменьшить усилие запрессовки приблизительно на 30 %.

Запрессовку следует производить осторожно, обеспечивая правильное направление прессуемой детали. В некоторых случаях направление деталям при запрессовке удобно задавать путем базирования охватываемой и охватывающей деталей на оправках или в специальных направляющих приспособлениях. Материал оправок должен быть мягче материала сопрягаемых деталей.

Запрессовку выполняют медленно, с небольшим усилием, чтобы обеспечить правильное направление охватываемой детали в охватывающей, затем усилие постепенно увеличивают, доводя до расчетного значения к окончанию процесса запрессовки, чтобы обеспечить плотную установку охватываемой детали.

Процесс выполнения соединения с гарантированным натягом методом запрессовки осуществляется в следующей последовательности:

- проверяют соответствие размеров сопрягаемых деталей требованиям чертежа;

- оценивают состояние сопрягаемых поверхностей (шероховатость поверхности, отсутствие задиров и заусенцев);

- производят смазывание сопрягаемых поверхностей;

- устанавливают охватываемую деталь на охватывающую так, чтобы оси деталей совпадали (в случае необходимости применяют центрирующие приспособления);

- осуществляют процесс прессования.

Метод термического воздействия.

Метод термического воздействия — метод, применяемый при поперечной сборке соединений с гарантированным натягом. Сущность метода состоит в том, что на одну или обе детали соединения оказывается термическое воздействие: охватывающую деталь нагревают, а охватываемую охлаждают. Прочность соединения, собранного с применением теплового воздействия в 1,5 — 2 раза превышает прочность соединения, собранного на прессе, так как при использовании теплового воздействия микронеровности на сопрягаемых поверхностях не сглаживаются, а обеспечивают лучшее удерживание охватываемой детали в охватывающей. Кроме того, при использовании термического воздействия при сборке соединений с гарантированным натягом требования, предъявляемые к качеству обработки сопрягаемых деталей, значительно ниже, чем при сборке тех же соединений прессовым методом, что позволяет значительно снизить стоимость изготовления деталей соединения.

Наиболее целесообразно применять сборку методом термического воздействия с общим и местным подогревом охватывающей детали. Этим методом пользуются при соединении деталей большого диаметра с малой площадью сопряжения. Нагрев деталей небольших и средних размеров производится в масляных и водяных ваннах. Для крупногабаритных деталей применяют местный подогрев участков, примыкающих к посадочному отверстию. Местный подогрев может быть осуществлен при помощи газовой горелки, устройств со спиралью или индуктора токов высокой частоты (ТВЧ). В зависимости от требуемого натяга температура нагрева колеблется в пределах 75…400°C. При автоматической сборке нагрев деталей производится в специальных тоннельных печах. Для нагрева деталей типа колец применяют специальные индукционные устройства.

Нагрев деталей для выполнения соединений с гарантированным натягом осуществляют в следующей последовательности:

- проверяют соответствие размеров соединяемых деталей требованиям чертежа;

- помещают охватывающую деталь в масляную ванну для нагрева;

- устанавливают нагретую охватывающую деталь на охватываемую и выдерживают соединение до достижения им комнатной температуры.

Метод глубокого охлаждения.

Метод глубокого охлаждения — метод, применяемый при поперечной сборке соединений с гарантированным натягом, но по сравнению с методом термического воздействия имеет ряд преимуществ:

- обеспечивает высокую прочность соединения;

- уменьшает деформацию охватываемой детали;

- уменьшает возможные изменения формы, возникающие при сборке с термическим воздействием.

Глубокое охлаждение деталей производится в жидком азоте (-195,6 °C) или в твердой углекислоте (-78,5°C). При работе с охлаждающими средами следует строго соблюдать меры безопасности. Для охлаждения деталей жидким азотом применяют специальные металлические сосуды — сосуды Дьюара, Сосуды имеют двойные стенки, уменьшающие интенсивность теплообмена с окружающей средой, и отверстия в крышке для выхода газа, образующегося в результате испарения хладоносителя.

Охлаждение деталей, подлежащих сборке, осуществляется следующим образом:

- очищают детали от грязи и масла, промывают и протирают насухо;

- оценивают состояние поверхностей соединяемых деталей, убеждаясь в отсутствии заусенцев и задиров;

- загружают детали в емкость с хладоносителем, используя специальные клещи (детали типа валов загружают вертикально; при загрузке деталей массой более 10 кг следует пользоваться специальными приспособлениями — хомутами, струбцинами, рым-болтами, облегчающими последующее извлечение детали из емкости с хладоносителем) ;

- заполняют сосуд хладоносителем так, чтобы он полностью покрывал детали (при использовании в качестве хладоносителя жидкого азота его заливают в емкость таким образом, чтобы уровень жидкости был выше деталей на 80…100 мм; по мере испарения жидкость необходимо доливать, поддерживая ее уровень постоянным).

Время выдержки деталей в охлаждающей жидкости зависит от их размеров и массы. Примерное время выдержки деталей, мин, в жидком азоте следующее:

Тонкостенные детали с толщиной стенки 7… 10 мм…………………. 8… 10

Втулки с толщиной стенки 20. 30 мм………………………………………… 15…20

Толстостенные детали с толщиной стенки 40.„50 мм……………….. 35.„50

Если выдержка деталей (при охлаждении до -195,6 °C) составляет 25…35 мин, то количество жидкого азота выбирают из расчета 0,6 л на 1 кг охлаждаемых деталей. Если температура, до которой охлаждают детали, выше -195,6 °C, то количество жидкого азота определяют из того расчета, что для охлаждения 1 кг деталей на 1 ’С требуется 3 мл жидкого азота или пользуются справочными таблицами.

При использовании твердой углекислоты («сухой лед») охлаждение производится в специальном термосе. Для улучшения охлаждения «сухой лед» помещают в жидкую среду, например в метиловый или в денатурированный спирт. При этом в сосуд сначала заливают жидкость, а потом добавляют «сухой лед».

Наиболее существенным недостатком метода глубокого охлаждения является уменьшение ударной вязкости деталей, подвергшихся охлаждению, что необходимо учитывать при выборе посадок в соединениях, собираемых методом глубокого охлаждения.

Если в соединении предусмотрены значительные натяги, то рекомендуется применение комбинированного метода — нагрев охватывающей детали и охлаждение охватываемой.

Метод гидропрессовой сборки.

Гидропрессовая сборка представляет собой комбинацию продольной и поперечной сборки и находит все большее применение. Сущность этого метода, схематически показанного на рис. 1, состоит в том, что под воздействием высокого давления (до 200 МПа) масла, подводимого в зону соединения через специальные каналы в валу или во втулке, происходит упругое деформирование деталей соединения. Такое деформирование обеспечивает получение гарантированного натяга в результате возвращения размеров к исходным величинам после снятия давления.

Источник

Соединения деталей с гарантированным натягом

Соединение деталей с гарантированным натягом – неподвижное соединение деталей, у которых перед сборкой наружный размер охватываемой детали больше соответствующего внутреннего размера охватывающей детали. Упругие свойства соединяемых деталей вызывают силы сопротивления растяжению-сжатию материалов, которые, преодолевая трение и неровности контактирующих поверхностей, создают гарантированный натяг, обеспечивая прочность соединения.

Соединения деталей, которые передают рабочие нагрузки при гарантированном натяге, могут быть с цилиндрическими и коническими поверхностями.

1. Соединения цилиндрических деталей по посадке с гарантированным натягом

Эти соединения имеют преимущественное распространение и занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку, нарушая целостность составных частей изделия. Следует учесть, что разборка соединения с гарантированным натягом изменяет свойства соединения.

Нагрузочная способность соединений с гарантированным натягом определяется преимущественно величиной натяга, который определяется выбором посадок для соединяемых деталей. Посадка определяет степень относительной подвижности (без напряженности соединения) или неподвижности (с напряженностью соединения) соединяемых деталей.

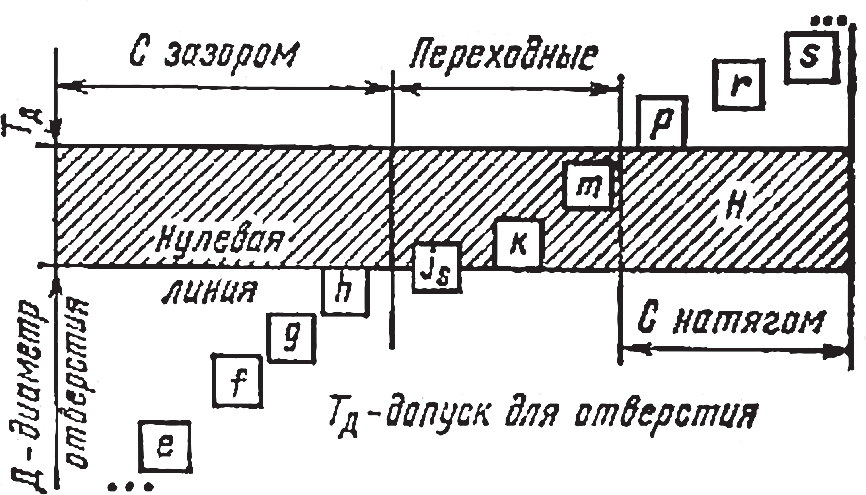

По размеру зазоров и натягов различают ряд посадок, подразделяющихся на три большие группы:

- посадки с натягом – обеспечивают натяг в соединении (поле допуска отверстия расположено под полем допуска вала). Рекомендуемые посадки H7/p6; H7/r6; H7/s7;

- переходные посадки – возможен натяг или зазор (поля допусков отверстия или вала перекрываются частично или полностью);

- посадки с зазором – обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала) (рис. 1).

Следовательно, для соблюдения условия создания натяга разность между размерами вала В и отверстия О должна быть больше нуля, т.е. В – О = Н > 0.

Рис. 1. Поля допусков для обеспечения посадок с натягом

Создание натяга должно учитывать упругие свойства соединяемых деталей. Если свойства материала детали не будут учтены, то возможны случаи, когда посадка не может быть реализована по условию прочности деталей.

Достоинства таких соединений в простоте и технологичности конструкции за счет отсутствия соединительных деталей, в обеспечении хорошего центрирования соединяемых деталей, в возможности применения при очень больших осевых нагрузках и вращающих моментах и в высокой надежности при ударных нагрузках.

Основные недостатки этих соединений – возможная неконтролируемая потеря упругости соединяемых деталей, ограниченность несущей способности при вибрационных нагрузках и падение несущей способности соединения после разборки.

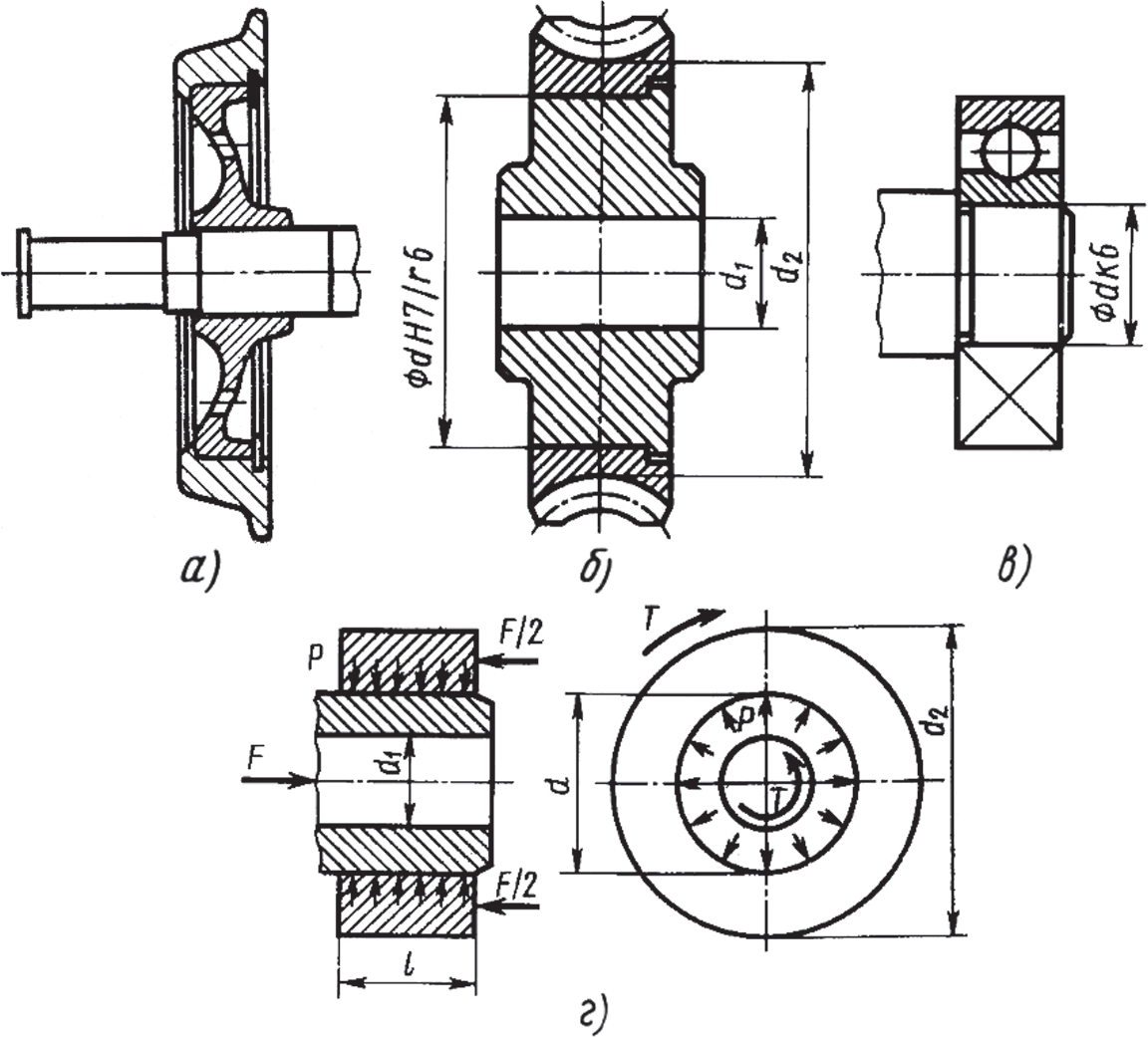

Характерными примерами применения соединений с гарантированным натягом являются колесные пары и бандажи железнодорожного подвижного состава (рис. 2, а), ступицы и венцы зубчатых и червячных колес (рис. 2, б), крепление на валу неподвижных колец подшипников качения (рис. 2, в), где показана подшипниковая посадка.

Соединения с гарантированным натягом могут быть выполнены тремя способами:

- продольной сборкой путем запрессовки осевой силой (рис. 2, г);

- поперечной сборкой с помощью нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются;

- комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Рис. 2. Примеры прессовых соединений деталей

Из этих трех способов наиболее доступным и наименее совершенным является первый – запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение микрогеометрии их поверхности и, как следствие, снижение нагрузочной способности соединения, которое обычно называют прессовым.

2. Расчет на прочность прессовых соединений

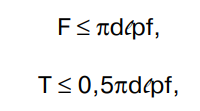

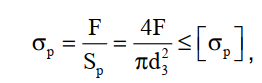

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2, в), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действуют осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

где f – коэффициент трения (табл. 1).

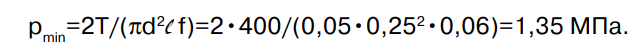

Из вышеприведенных условий равновесия определим минимально необходимые значения контактного давления:

Таблица 1. Коэффициент трения (сцепления) f при посадках с натягом

| Материал | Сборка прессованием | Сборка нагревом (охлаждением) | |

| при сцеплении | при запрессовке | ||

| Сталь – сталь | 0,08 | 0,20 | 0,14 |

| Сталь – чугун | 0,08 | 0,14 | 0,12÷0,14 |

| Сталь – бронза, латунь | 0,05 | 0,10 | 0,07 |

| Чугун – бронза, латунь | 0,05 | 0,08 | 0,07 |

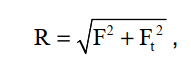

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5…3.

Если в соединении предусмотрена призматическая шпонка, то К = 1,3…1,5.

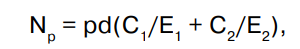

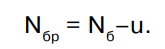

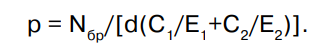

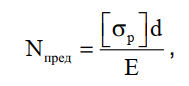

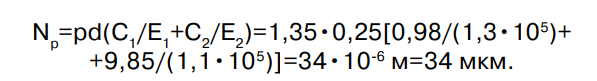

По найденному расчетному контактному давлению р = Kpmin определяем расчетный натяг Np:

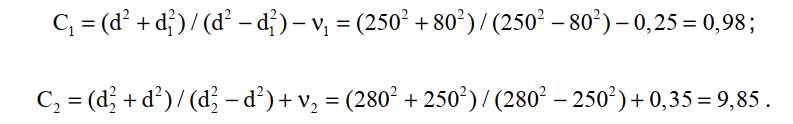

где C = (d 2 + d1 2 ) / (d 2 — d1 2 ) — υ1 ; C = (d2 2 + d 2 ) / (d2 2 — d 2 ) + υ2 ; E1 , υ и E2 ,

υ2 – модули упругости и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей (табл. 2).

Таблица 2. Модуль упругости E, коэффициент Пуассона v, температурный коэффициент линейного расширения α, °С, материала деталей

| Материал | Е, МПа | v | α, єС |

| Сталь | 2,1·10 5 | 0,3 | 12·10 -6 |

| Чугун | (1,0÷l,5)·10 5 | 0,25 | 10·10 -6 |

| Бронза оловянистая | 0,8·10 5 | 0,35 | 19·10 -6 |

| Бронза безоловянистая, латунь | 1,0·10 5 | 0,35 | 19·10 -6 |

Размеры d (H7/r6), d1 и d2 показаны на рис. 2, б; если охватываемая деталь сплошная, то d1=0.

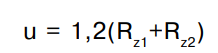

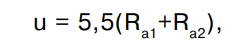

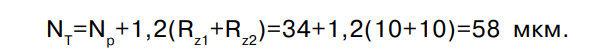

Учитывая возможное нарушение микрогеометрии (огранки) контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на поправку на срезание и сглаживание микронеровностей (шероховатости):

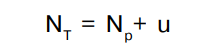

где Rz1+Rz2, Ra1+Rа2 – высоты микронеровностей; тогда требуемый натяг

(если сборку выполняют нагреванием или охлаждением деталей, то u=0).

По величине требуемого натяга NT подбирают рекомендуемую ближайшую посадку с наименьшим натягом, при котором NT ≈ Nmin.

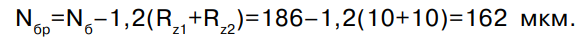

Наибольший расчетный натяг, соответствующий выбранной посадке Nб:

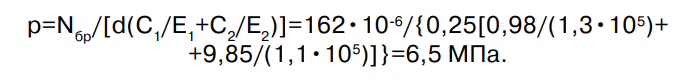

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

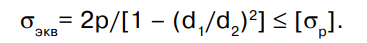

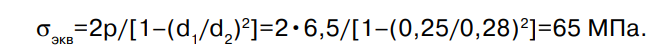

Эквивалентное напряжение охватывающей детали из упругого материала:

Две предыдущие формулы применимы только при натягах в области упругих деформаций.

3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

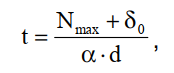

Разность температур охватываемой и охватывающей детали, при которой достигается свободное их сопряжение во время сборки, определяют по формуле:

где Nmax – наибольший натяг выбранной посадки, мкм; δ0 – зазор, необходимый для свободного соединения деталей, принимаемый равным 10 мкм при d=30 ÷ 80 мм, 15 мкм при d>80 ÷ 180 мм и 20 мкм при d>180 ÷ 400 мм; d – номинальный диаметр соединяемых поверхностей, мм; α – коэффициент линейного расширения нагреваемой или охлаждаемой детали: для стали α=12•10 -6 ; для чугуна α=10,5•10 -6 ; для оловянных бронз α=17•10 -6 ; для латуни α=18•10-6; для алюминиевых сплавов α=23•10 -6 .

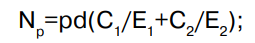

Для случая, когда особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал, предельный наибольший натяг Nпpeд можно определить из условия прочности втулки по формуле:

где ⎡σp⎤ = σT/[s] – допускаемое напряжение для втулки, σ = 240 МПа;

[s] – допускаемый коэффициент запаса прочности; Е – модуль упругости; для стальной толстостенной втулки Е = 2•10 5 МПа, [s]=1,2.

Пример. Цилиндрическое соединение с натягом – соединение венца червячного колеса со ступицей колеса, при следующих данных (рис. 2, а): диаметр посадочной поверхности d=250 мм, длина посадочной поверхности l=60 мм, диаметр отверстия для вала в центре колеса d1=80 мм, диаметр впадин зубчатого венца d2=280 мм, крутящий момент, передаваемый червячным колесом, T=400 Н•м. Материал венца – бронза Бр АЖ9-4Л (отливка в кокиль). Материал ступицы колеса – чугунное литье СЧ15.

Определим необходимое давление р на поверхности контакта венца с центром колеса, приняв коэффициент трения между ними f=0,05:

Для вычисления требуемого расчетного натяга Nр соединения при υ1=0,25; υ2=0,35:

Модули упругости для чугуна Е1 =1,3•10 5 МПа, для бронзы Е2 =1,1•10 5 МПа.

Расчетный натяг соединения:

Обработку контактных поверхностей зубчатого венца и центра колеса назначаем с высотами неровностей Rz1=Rz2=10 мкм.

Действительный натяг соединения:

По полученному значению NТ подбираем соответствующую стандартную посадку. Из таблицы допусков и посадок для данного соединения примем посадку ø 250 Н/s7 с наименьшим натягом Nм=68 мкм и наибольшим натягом Nб=186 мкм. Наибольший расчетный натяг, соответствующий выбранной посадке:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

Проверим венец червячного колеса на прочность. Примем с некоторым приближением, что материал венца пластичен и одинаково работает на растяжение и сжатие; при этом применима третья теория прочности. Эквивалентное напряжение венца:

Такое напряжение вполне допустимо (оно ориентировочно в 2,5…3 раза ниже условного предела текучести для бронзы Бр АЖ9-4Л при отливке в кокиль).

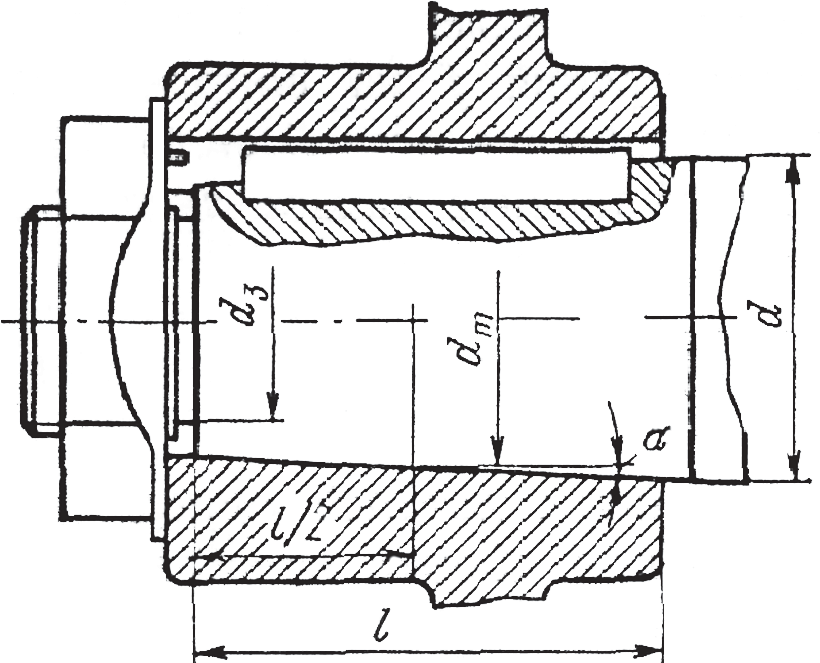

4. Соединения деталей с коническими поверхностями с гарантированным натягом

В конических соединениях натяг создают осевым смещением ступицы относительно вала. Так как упорный бурт на валу не выполняют, в конических соединениях не может быть обеспечена осевая точность фиксации ступицы на валу. Для обеспечения хорошего центрирования соединяемых деталей без перекоса отношение длины соединения к наибольшему диаметру должно составлять l/d > 0,7.

Относительная простота безударной сборки и демонтажа, высокая надежность при действии радиальных сил и опрокидывающих моментов является достоинством конических соединений, особенно для консольных участков валов редукторов и электродвигателей (рис. 3).

Рис. 3. Коническое соединение деталей с гарантированным натягом

В соответствии с ГОСТ 12081-72 конусность концов валов принимают:

Относительное осевое смещение ступицы и вала осуществляют гайкой.

Осевое усилие F, создаваемое гайкой, и давление на сопряженную поверхность связаны зависимостью:

В связи с разбросом в значениях коэффициента трения f и сложностью контроля усилия затяжки гайки рассматриваемое коническое соединение применяют в сочетании с призматической шпонкой, повышающей надежность соединения.

Осевое усилие F, необходимое для передачи крутящего момента Т (Н•м), определяют по формуле:

где λ – коэффициент запаса сцепления, λ=1,3.

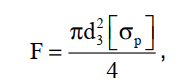

Учитывая допускаемое напряжение [σр] для наименьшего сечения d3 (рис. 3), найдем осевую силу:

где [σр]=σт/[s] – допускаемое напряжение и σт – предел текучести для материала вала; [s] – допускаемый коэффициент запаса прочности; при контролируемой затяжке принимают [s]=1,5 ÷ 2,2 для валов из углеродистой стали; [s]=2 ÷ 3 – из легированной стали; при неконтролируемой затяжке для d3 ≤ 30 мм приведенные значения [s] необходимо увеличить в два раза.

где F – осевое усилие, создаваемое гайкой, эквивалентное продольной силе;

– расчетная площадь поперечного сечения шейки резьбы d3.

Источник