- Установка производства водорода

- Назначение

- Методы производства водорода

- Сырье и продукты

- Катализаторы

- Технологическая схема

- Очистка сырья

- Предриформинг

- Риформинг

- Конструкция печи парового риформинга

- Конверсия окиси углерода и охлаждение синтез-газа

- Короткоцикловая адсорбция водородсодержащего газа

- Блок утилизации тепла дымовых газов

- Материальный баланс

- Достоинства и недостатки

- Недостатки

- Достоинства

- Существующие установки

- Технология получения синтез-газа паровой конверсией углеводородов

- Выводы

Установка производства водорода

Назначение

Установка производства водорода предназначена для обеспечения техническим водородом вновь вводимых установок:

- изомеризации,

- гидроочистки,

- гидрокрекинга,

- каталитического риформинга.

Строительство установки производства водорода позволит:

- ликвидировать недостающую потребность в водороде на НПЗ

- производить водород высокой чистоты (не менее 99,5 % об.), что сокращает объём газа в последующих схемах потребления водорода;

- улучшить экологические условия на территории предприятия за счёт применения в качестве топлива обессеренного газа с блока КЦА.

Методы производства водорода

- паровая конверсия метана и природного газа;

- газификация угля;

- электролиз воды;

- пиролиз;

- частичное окисление;

- биотехнологии.

Сырье и продукты

На российских НПЗ наиболее распространенным методом получения водорода является паровая конверсия углеводородов (СУГ, нафты, природного газа).

Продуктами являются чистый водород с концентрацией >99% об., а также отдувочный газ, который чаще всего используется в качестве топлива для печей.

Катализаторы

Наиболее часто используемыми в промышленности катализаторами для процесса паровой конверсии являются катализаторы на основе никеля, однако в ряде специфических процессов допускается использование благородных металлов платиновой группы.

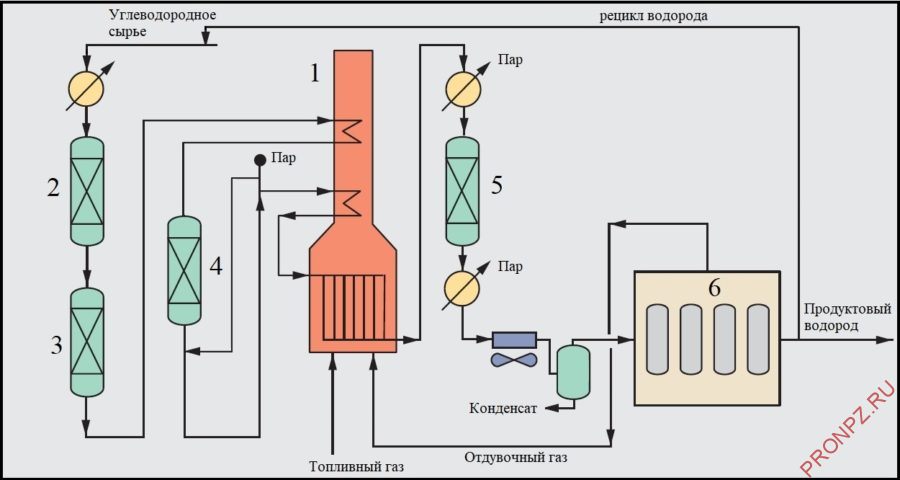

Технологическая схема

В состав установки производства водорода входят следующие блоки и узлы:

- блок подготовки и очистки сырья;

- блок предриформинга;

- блок парового риформинга;

- блок конверсии и охлаждения конвертированного газа;

- блок очистки водородсодержащего газа по технологии КЦА;

- блок утилизации тепла продуктовых потоков и дымовых газов.

Очистка сырья

Природный газ поступает в подогреватель, нагревается до температуры 40 °С. Для гидрирования сернистых соединений, содержащихся в сырье, до сероводорода, требуется небольшое количество водорода.

С этой целью часть водорода, полученного на установке, подается в качестве рециркуляционного водорода в поток сырья. Смесь сырья и рециркулирующего водорода, последовательно поступая в теплообменники, нагревается до температуры 380 °С, необходимой для предварительной очистки сырья.

Подогретая газосырьевая смесь поступает в реактор гидрообессеривания, где происходит гидрирование соединений серы до H2S. Газосырьевая смесь из реактора последовательно проходит через адсорберы, где происходит улавливание хлоридов (НСl) и сернистых соединений (H2S). В каждом из этих реакторов имеется три слоя катализатора:

- модифицированный оксид алюминия для удаления НСl,

- оксид цинка,

- слой специального катализатора для эффективного и глубокого удаления H2S.

Предриформинг

Очищенная газосырьевая смесь смешивается с перегретым паром высокого давления. Соотношение расходов регулируется с поддержанием заданного мольного соотношения водяного пара и углерода. Величина значения этого соотношения зависит от типа сырья, подаваемого на установку.

Далее парогазовая смесь нагревается до температуры реакции 475 °С – 500 °С, в змеевике подогрева сырья предриформинга, расположенном в конвекционной секции печи парового риформинга и направляется в реактор предриформинга.

Предриформинг служит для превращения тяжелых углеводородов, содержащихся в сырье, в метан, а также для частичного проведения реакций риформинга, при этом эффективность процесса повышается.

В зависимости от типа перерабатываемого сырья, может наблюдаться увеличение или снижение общей температуры по реактору. Так при переработке бензинов увеличивается общая температура по реактору, за счет преобладания протекания реакций с экзотермическим эффектом, а при переработке природного газа температура по реактору падает, за счет протекания реакций с эндотермическим эффектом.

Риформинг

Парогазовая смесь нагревается до температуры 650 °С в змеевике подогрева сырья риформинга, расположенном в конвекционной секции печи парового риформинга, и затем поступает в коллектор, расположенный в радиантной секции печи парового риформинга.

В радиантной секции печи парового риформинга смесь сырья и пара поступает в катализаторные трубы, находящиеся в радиантной секции печи парового риформинга Н-1, проходит сверху вниз катализаторные трубы. В результате реакции, протекающей на катализаторе, загруженном в катализаторные трубы, получается равновесная смесь, состоящая из Н2, СО, СO2, СН4 и Н2O.

Для предотвращения образования кокса и отложения его на катализаторе технологический пар подается в избытке, превышая стехиометрическое количество, требуемого на реакцию.

Полученный конвертированный газ (парогазопродуктовая смесь) выходит из печи парового риформинга при температуре 888 °С и далее направляется в теплообменник. В теплообменнике происходит охлаждение питательной воды до температуры 320-343 °С, регенерированное тепло используется для генерирования насыщенного пара высокого давления.

Общий тепловой эффект реакций парового риформинга является в сильной степени эндотермическим, поэтому для достижения требуемой степени конверсии необходим подвод тепла.

Конструкция печи парового риформинга

Печь имеет сложную конструкцию, разработанную с учетом технологических требований процесса с целью обеспечения безопасной эксплуатации и хорошими технико-экономическими показателями. Для обеспечения расчетной степени конверсии без перегрева внешней поверхности поддерживается необходимая температура газа в катализаторных трубах. Благодаря небольшому диаметру труб увеличивается площадь теплообменной поверхности и улучшается перемешивание газа в слое катализатора. В результате печи риформинга работают при максимальных давлениях и температурах.

По конструкции печь состоит из двух одинаковых радиантных камер, работающих параллельно, и расположенной над ними общей конвекционной камеры. Процесс паровой конверсии метана осуществляется в реакционных трубах при температуре 780-888 °С за счет внешнего обогрева.

Конверсия окиси углерода и охлаждение синтез-газа

Водородсодержащий газ после парового риформинга и охлаждения поступает в реактор высокотемпературной конверсии, где избыточный пар превращает большую часть СО в С02 и Н2 при прохождении через слой катализатора.

Синтез-газ, подвергнутый конверсии, охлаждается, отдавая тепло потокам системы выработки водяного пара. Далее частично охлажденный синтез-газ поступает в воздушный, а затем на доохлаждение в водяной холодильник, где охлаждается до температуры 35 °С и поступает в сепаратор для разделения смеси на неочищенный водород и технологический конденсат.

Технологический конденсат смешивается с химочищенной водой, поступающей из сетей завода и направляется в деаэратор, а неочищенный водород подается в блок короткоцикловой адсорбции.

Короткоцикловая адсорбция водородсодержащего газа

Поток неочищенного водородсодержащего газа поступает в блок короткоцикловой адсорбции (КЦА), где происходит удаление примесей в процессе циклической адсорбции. Для выполнения заданной степени концентрирования водорода и удаления примесей в процессе используются многочисленные адсорбционные слои. Принятая схема блока позволяет извлечь водород с концентрацией 99,5 % (об.) из конвертированного газа, а сбросной газ направляется в качестве топлива в реакторную печь.

В блоке КЦА происходит очистка конвертированного водородсодержащего газа от примесей метана, окислов углерода путем адсорбции загрязнений на адсорбенте при высоком давлении и десорбции при низком давлении.

Блок утилизации тепла дымовых газов

В блоке утилизации тепла дымовых газов и продуктовых потоков производится водяной пар высокого давления за счет охлаждения дымовых газов и продуктовых потоков. Одновременно с этим предусмотрено использование тепла дымовых газов для нагрева питательной воды, перегрева производимого водяного пара и подогрева воздуха, подаваемого к горелкам печи.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Входы | |||

| Сырьевой газ | т | 276,00 | 22,30 |

| Расход пара ВД в предриформинг | т | 633,60 | 51,20 |

| Расход пара ВД в риформинг | т | 327,90 | 26,50 |

| Сумма сырья | т | 1 237,50 | 100,00 |

| Выходы | |||

| Водород с установки | т | 89,70 | |

| Расход отдувочного газа с блока КЦА на печь | т | 605,10 | |

| Расход технологического конденсата | т | 542,70 | |

| Сумма продуктов | т | 1 237,50 | |

Достоинства и недостатки

Недостатки

- Высокие выбросы дымовых газов в атмосферу

- Высокие капитальные затраты

- Высокая стоимость перегретого водяного пара

Достоинства

- Наиболее проработанный и распространенный вид производства водорода в нефтехимической промышленности

- Относительно низкие температуры процесса

- Вариативность проекта установки в зависимости от требований заказчика

Существующие установки

Спрос на водород растет в связи с переходом на потребление более чистых и легких нефтяных топлив, в то время как нефтяное сырье становится все тяжелее. В связи с этим трудно представить современный НПЗ без установки производства водорода. УПВ может отсутствовать только в составе НПЗ, работающих по профилю первичной переработки нефти. Стоит отметить, что для производств, обладающих развитой архитектурой вторичных процессов, ресурсов одной УПВ может быть недостаточно.

Источник

Технология получения синтез-газа паровой конверсией углеводородов

Авторы: С.В. Афанасьев (Тольяттинский государственный университет), О.С. Рощенко (ОАО «Тольяттиазот»), С.П. Сергеев (ОАО «ГИАП»).

Опубликовано в журнале Химическая техника №6/2016

Cинтез-газ является смесью водорода и оксида углерода и широко используется в химической промышленности для получения базовых продуктов – аммиака, метанола, уксусной кислоты и др. Кроме того, он применяется в качестве экологически чистого источника тепловой энергии.

Сегодня существуют три основных метода производства синтез-газа. 1. Газификация угля. Данный процесс основан на взаимодействии каменного угля с водяным паром и протекает по формуле

Приведенная реакция является эндотермической, и равновесие при температуре 900…1000°С сдвигается вправо. Разработаны различные технологические процессы, использующие парокислородное дутье, благодаря которому наряду с упомянутой реакцией параллельно протекает экзотермический процесс сгорания угля, который обеспечивает необходимый тепловой баланс. 2. Конверсия метана – взаимодействие водяного пара и метана при повышенных значениях температуры и давлении в присутствии никелевых катализаторов (Ni–Al2O3):

CH4 + H2O → CO + 3H2.

Вместо метана можно использовать любое сырье, содержащее углеводороды. 3. Парциальное окисление углеводородов. Данный процесс, происходящий при температурах выше 1300°С, заключается в термическом окислении углеводородов:

CnH2n +2 + 1/2nO2 → nCO + (n + 1)H2.

Настоящее исследование посвящено усовершенствованию промышленного способа получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья в трубчатых реакторах с использованием катализаторов определенной конструктивной формы с целью внедрения на крупнотоннажных производствах аммиака, метанола, уксусной кислоты и водорода.

При осуществлении указанного процесса реализуются следующие эндои экзотермические реакции:

СnHm + nH2O → nCO + (n + m/2)H2 (–ΔHо 298 Способ осуществления парового риформинга

%

Как видно, по сравнению с известным методом наблюдается снижение содержания метана в вырабатываемом синтез-газе, что указывает на повышение активности катализатора.

Согласно выполненным кинетическим и теплофизическим расчетам, установка в печи риформинга реакционных труб с уменьшенным внутренним диаметром (101 мм) позволит снизить температуру конвертированного газа и содержание остаточного метана, существенно повысить производительность установки по синтезгазу (табл. 2).

Параметры работы печи риформинга с реакционными трубами разного диаметра

| Производительность, т/сутки | 1950…2000 | 1750…1800 | 1440 | 1440 (база) |

| Внутренний диаметр трубы, мм | 101 | 101 | 102 | 89 |

| Температура конвертированного газа, °С: | ||||

| в центре трубы | 718,5 | 721,1 | 732,1 | 732,9 |

| у стенки | 743,5 | 745,8 | 755,6 | 752,4 |

| Линейная скорость, м/с: | ||||

| в центре трубы | 2,233 | 2,084 | 1,996 | 2,536 |

| у стенки | 2,288 | 2,126 | 2,002 | 2,549 |

| Содержание метана в сухом газе на выходе из трубы, мол. % | 13,2557 | 12,1942 | 11,7262 | 12,6346 |

| Соотношение пар : газ на выходе из реакционной трубы | 0,8831 | 0,8533 | 0,8009 | 0.8260 |

Выводы

Использование предлагаемого технического решения позволяет улучшить теплоперенос через стенку труб в печи риформинга и как результат снизить разность температур между их наружной поверхностью и выходящим синтез-газом. Одновременно с этим удается уменьшить перепад давления по катализаторному слою, сократить расход топливного газа на проведение конверсии, увеличить выработку синтез-газа на агрегатах аммиака.

Источник