Способы установки деталей. Правило шести точек

Установка детали для обработки может быть осуществлена различными способами.

1. Установка детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой ее положения относительно стола станка и инструмента. Этот способ требует много времени, и его применяют в единичном и мелкого размера производится от поверхности А-А, которая в данном случае является серийном производстве, когда экономически нецелесообразно изготовлять специальные приспособления вследствие малой производственной программы.

2. Установка детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. При разметке заготовку предварительно покрывают меловой краской; после того как она высохнет, заготовку помещают на разметочную плиту, в призме или на угольнике, и наносят линии на поверхности при помощи штангенрейсмуса, циркуля, угольника, штангенциркуля с острыми губками и других инструментов. Для того чтобы линии были видны в случае удаления краски, вдоль линий наносят керном точки через некоторые промежутки. Разметка имеет целью обозначить на заготовке такое положение обрабатываемых поверхностей, чтобы припуски для всех поверхностей были достаточными.

Разметка требует значительной затраты времени высококвалифицированного специалиста-разметчика, от индивидуальных качеств которого зависит точность разметки. Установка по разметке не обеспечивает высокой точности обработки. Такой способ установки применяется при обработке крупных отливок сложной формы и крупных поковок в единичном и мелкосерийном производстве (главным образом в тяжелом машиностроении).

3. Установка детали в специальном приспособлении. Этот способ установки обеспечивает придание и закрепление определенного положения детали для обработки (причем деталь ориентируется относительно режущего инструмента) с достаточно высокой точностью и с малой затратой времени.

При обработке деталей с применением специальных приспособлений отпадает необходимость разметки заготовок и выверки их положения на станке; таким образом, исключается дорогая и трудоемкая операция, к тому же вносящая погрешности в размеры, зависящие от индивидуальных качеств разметчика.

Установка и закрепление деталей на станках при помощи специальных приспособлений осуществляются значительно легче и быстрее, чем установка и крепление непосредственно на станках. Рациональная конструкция приспособления обеспечивает минимальные затраты времени на установку и на вполне надежное закрепление детали. Применение специального приспособления обеспечивает высокую и наиболее стабильную точность обработки для всех деталей, изготовляемых с его помощью; благодаря этому в наибольшей степени обеспечивается взаимозаменяемость деталей. Помимо того, применение приспособлений позволяет вести обработку при более высоких режимах резания, значительно сокращает вспомогательное время, в том числе и на измерение деталей в процессе обработки, допускает совмещение основного и вспомогательного времени, обеспечивает возможность автоматизации и механизации процесса механической обработки.

Для получения надлежащей точности размеров детали, обрабатываемой при помощи приспособления, необходимо, чтобы само приспособление было изготовлено весьма точно и чтобы из-за неточности отдельных элементов приспособления не происходило нарастания погрешностей при обработке. В связи с этим при определении допусков на размеры приспособлений необходимо назначать такие предельные отклонения, чтобы они были в два раза меньше предельных отклонений обрабатываемой детали. Необходимая точность обработки детали в этом случае будет обеспечена.

Вопрос о целесообразности использования приспособления при обработке детали возникает обычно в единичном и мелкосерийном производстве, так как изготовление приспособления, тем более сложного, для обработки небольшого количества деталей большей частью неэкономично.

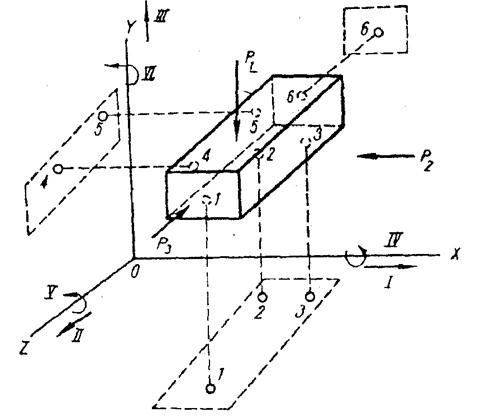

Рисунок 3.5 — Схема базирования детали (правило шести точек)

В единичном и мелкосерийном производстве применяются преимущественно нормализованные приспособления; возможно также использование специализированных приспособлений, при этих видах производства они применяются редко, только в тех случаях, когда без них не представляется возможным выполнить требования технических условий на обработку деталей, так как затраты на изготовление приспособлений не окупаются выгодами, которые они дают. Чем больше выпуск деталей, тем экономически выгоднее применять специальные приспособления, т.к. затраты на их изготовление раскладываются на большее количество деталей.

В крупносерийном и массовом производстве применение приспособлений является обязательным, и в экономическом отношении оно всегда выгодно. При повторяемости одних и тех же деталей, обрабатываемых в больших количествах, специальные приспособления дают технико-экономический эффект, который со значительной выгодой окупает затраты на них.

При этих видах производства в каждом отдельном случае решается лишь вопрос о конструкции приспособления и о том, на какое количество одновременно обрабатываемых деталей следует конструировать приспособление.

В специальных приспособлениях предусматриваются установочные поверхности для базирования деталей.

Как известно из механики, твердое тело в пространстве имеет шесть степеней свободы: три возможных перемещения (I, II, III, рис. 3.5) вдоль трех произвольно выбранных взаимно перпендикулярных осей координат X, Y и Z и три возможных вращательных движения относительно тех же осей (IV, V, VI). Лишить деталь (тело) каждой из шести степеней свободы можно, прижав деталь к соответственно расположенной неподвижной точке приспособления (или стола станка), называемой одноточечной опорой.

Каждая неподвижная одноточечная опора лишает деталь одной степени свободы, т.е. возможности перемещения тела по направлению нормали к поверхности чела в точке опоры. Для того, чтобы лишить деталь всех шести степеней свободы, она должна базироваться па шести неподвижных точках. Правило шести точек заключается в том, что каждое тело (деталь) должно базироваться на шести неподвижных точках, при этом тело лишается всех шести степеней свободы.

Эти шесть точек должны быть расположены в трех взаимно перпендикулярных плоскостях: три опорные точки (1, 2 и 3) в плоскости XOZ две точки (4 и 5) в плоскости YOZ и одна точка (6) в плоскости ХОY.

Три координаты (1, 2, 3) определяют положение детали относительно плоскости YOZ:

а) лишают деталь возможности перемещаться в направлении оси Y;

б) лишают деталь возможности вращаться вокруг осей Х и Z. Таким образом, три координаты (1, 2, 3) лишают деталь трех степеней свободы.

Две координаты (4, 5) определяют положение детали относительно плоскости YOZ:

а) лишают деталь возможности перемещаться в направлении оси X;

б) лишают деталь возможности вращаться вокруг оси Y.

Следовательно, две координаты (4, 5) лишают деталь еще двух степеней свободы.

Одна координата (6) определяет положение детали относительно плоскости ХОY, лишая деталь возможности перемещаться в направлении оси Z, т.е. одна координата (6) лишает деталь еще одной — последней — степени свободы.

Следовательно, для определения положения детали в пространстве необходимо и достаточно иметь шесть опорных точек: 1, 2 и 3 определяют опорную плоскость; 4 и 5 определяют направляющую плоскость; 6 — упорную плоскость.

При большем числе неподвижных опор деталь опирается не на все опоры, а если все же она будет искусственно прижата (притянута) ко всем неподвижным опорам, то она будет деформирована действием зажимов.

Для надежного закрепления при обработке деталь должна быть прижата одновременно ко всем шести опорным точкам.

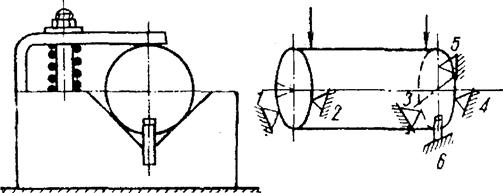

При базировании цилиндрической детали на призме (рис, 3.6) она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами (1. 2, 3 и 4) и остальных двух степеней свободы — от перемещения детали вдоль призмы и вращения детали вокруг своей оси — лишается одноточечными опорами (5 и 6), для чего в точке 5 необходимо поставить упор, а в точке 6 — шпонку.

При обработке деталей с плоскими поверхностями, особенно черными или предварительно грубо обработанными, базирующие поверхности приспособления заменяют опорными штифтами, так как поверхности обрабатываемой детали и поверхности приспособления (или станка) вследствие погрешностей их изготовления будут при установке соприкасаться не всеми точками, а только некоторыми.

1,2,3,4,5,6- одноточечные опоры

Рисунок 3.6 — Базирование цилиндрической детали на призме

Три опорных штифта заменяют опорную плоскость, два — направляющую плоскость и один штифт — упорную плоскость; шесть точек в виде штифтов определяют положение детали, устанавливаемой на плоские поверхности.

Иногда деталь устанавливается для обработки одновременно по двум поверхностям — двум плоским или двум цилиндрическим или по одной плоской и одной цилиндрической. При этом две плоские поверхности могут быть взаимно параллельными или перпендикулярными. При установке по двум поверхностям вместо полных поверхностей применяются опорные штифты, которые могут быть неподвижными или регулируемыми.

Применение опорных штифтов вместо плоских поверхностей имеет ряд преимуществ, к числу которых относятся следующие:

— опорная поверхность штифта ввиду ее малых размеров не засоряется стружкой,

— точность обработки опорной (установочной) поверхности штифта достигается легче, чем точность обработки плоской поверхности;

— правильность и точность установки детали обеспечивается легче, чем при установке на плоскую поверхность;

— в случае износа штифты легко заменить.

Следует отметить, что при использовании в качестве установочной базы точно обработанной поверхности вместо опорных штифтов применяют скаленные опорные пластины, которые устраняют возможность получения вмятин.

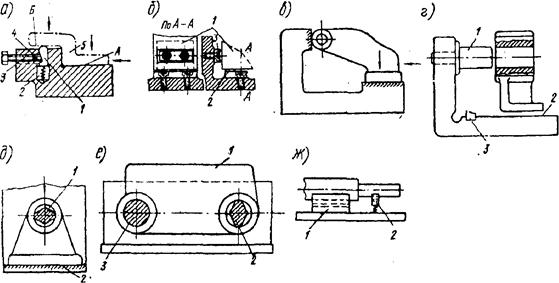

Нижеследующие примеры иллюстрируют различные случаи установки детали по двум поверхностям (рис. 3.7).

На рис 3.7.а показана установка детали по двум параллельным плоскостям. Деталь 5 устанавливают на одну (из двух параллельных) плоскость (А), а другая плоскость (Б) подпирается самоустанавливающимся штифтом 1 с пружиной 2. Положение фиксируется винтом 3 через вкладыш 4. Стрелками показано направление сил зажатия.

Рисунок 3.7 — Схемы установки деталей по различным поверхностям

На рис. 3.7.б изображена установка детали 1 по двум взаимно перпендикулярным плоскостям. Одна поверхность детали опирается на плоскую поверхность 2, а другая — на поверхность 3.

Установка детали па плоскость и цилиндрическую поверхности показана на рис. 3.7.в.

На рис. 3.7.г изображена установка детали на цилиндрическую поверхность — палец 1 и плоскую поверхность 2, причем деталь подклинивается клином 3.

Если деталь не подклинить, то она вследствие погрешности обработки не будет плотно прилегать к поверхности 1, или не наденется на палец.

При установке детали на срезанный палец 1, как показано на рис. 3.7.д, деталь опирается на поверхность 2 без помощи клина.

Если деталь 1 имеет два отверстия и должна быть установлена па два пальца 2 и 3, то один из них (2) должен быть срезанным (рис. 3.7, е), иначе точно установить деталь не представится возможным вследствие неизбежной неточности обработки; при этом для облегчения установки один палец должен быть короче другого.

Цилиндрические детали (валики, втулки и т.п.) при сверлении и (фрезеровании) базируются обычно своими наружными цилиндрическими поверхностями на опорные призмы, которые изготовляют преимущественно с углом α = 90° (см. рис. 3.6), хотя иногда встречаются призмы с углом 60 и 120°.

Ступенчатые цилиндрические детали нельзя устанавливать на две неподвижные призмы, т.к. неточность размеров диаметров, получаемое при обработке, будет изменять положение оси детали по высоте; при такой установке затруднительно также достигнуть точного положения оси детали в горизонтальной плоскости.

Потому при установке ступенчатой цилиндрической детали (валика) рис. 3.7.ж следует применять одну призму неподвижную (1) (и более длинную), а другую — регулируемую (2).

Источник

Установка и выверка заготовок при обработке на токарном станке в четырехкулачковом патроне

Цель работы: изучение способов установок и выверки заготовок, применяемых на токарных станках; изучить устройство четырехкулачкового патрона; произвести выверку и наладку детали для обработки в четырехкулачковом патроне.

Инструмент и принадлежности к работе.

3. Индикатор часового типа

5. Чертеж детали

Краткие теоретические сведения

К токарным относится большая группа станков, предназначенных в основном для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцовых). Для обработки наружных поверхностей деталей типа вал применяют как центровые, так и бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лоботокарных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки внутренних и наружных торцовых поверхностей деталей. Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы. Станки характеризуются высокой производительностью; они относятся к группе специальных станков. Широко применяют в промышленности универсальные токарные патронно-центровые станки горизонтальной компоновки.

Способы установки и выверки заготовок.

Наиболее часто применяемые способы установки и выверки заготовок приведены ниже.

Установку на центрах наиболее часто применяют для валов, барабанов, цилиндров, а также различных заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры (рис. 10.1, А). В случае подрезания торца заготовки со стороны задней бабки используют полуцентр. Задние центры при обработке с высокими скоростями резания выполняют вращающимися (масса деталей до 20т.). Точность установки на таких центрах ниже, чем на цельных (радиальное биение допускается до 0,007 и 0,015 мм соответственно для центров повышенной и обычной точности). Заготовки с отверстием устанавливают на центры увеличенного диаметра со срезанной вершиной конуса (грибковые центры). На рис. 10.1, Б задний центр — грибковый вращающийся, передний — рифленый. Применение рифленого центра (трехгранного или многозубого) позволяет полностью обработать гладкий вал или цилиндр по наружной поверхности и подрезать оба торца у заготовки, так как обработку ведут без поводка. Однако установка на рифленые центры не обеспечивает высокой точности (радиальное биение до 0,5 мм), допускает только однократное использование базы вследствие ее повреждения при первой установке.

Заготовки малого диаметра устанавливают на обратные центры (рис. 10.1, В), используя при этом конусные фаски по наружной поверхности. Передача крутящего момента при чистовой обработке таких заготовок возможна без поводка. Обработку конусов методом смещения задней бабки осуществляют с установкой на шаровые центры (рис. 10.1, Г).

Рис. 10.1. Схемы установки заготовок на центрах

Установка на плавающий передний центр (рис. 10.1, Д) с базированием заготовки по торцу обеспечивает высокую точность размеров по оси (при способе автоматического получения размеров). Для уменьшения вибрации системы предусматривают стопорение центра вручную — винтом 1 или автоматически — при заклинивании центра плунжерами 2 (рис. 10.1, E). Наличие в конструкции поводковой шайбы 3 позволяет вести обработку заготовки за один установ, так как отпадает необходимость применения поводкового устройства. Эту схему применяют при обработке заготовок диаметром до 80 мм, длиной до 400 мм. При черновой обработке шайбу выполняют трехзубой (рис. 10.1, Ж), при чистовой — многозубой (рис. 10.1, З). В последнем случае от зубьев поводкового устройства на торце детали остаются более мелкие следы. Заготовки с отверстием большого диаметра устанавливают на центры с помощью пробок или крестовин (рис. 10.1, И—Н).

Пробки выполняют цельными для

Установку на пробках выполняют без выверки с точностью 0,03…0,10 мм, на сварных крестовинах — с точностью 0,2 мм. В случае установки заготовки на регулируемые крестовины контролируют радиальное биение и положение детали в горизонтальной и вертикальной плоскостях с точностью 0,5 мм.

Установку в патроне и на заднем центре применяют в случае обработки заготовок больших диаметра и длины, при отсутствии центрового отверстия со стороны передней бабки. Точность установки в самоцентрирующихся патронах 0,05…0,1 мм; при использовании четырехкулачкового патрона установку выполняют с выверкой положения заготовки со стороны патрона по высоте и биение с точностью 0,05 мм.

Рис. 10.2. Схемы установки заготовок в патроне и на неподвижном люнете

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном.

Рис. 10.3. Схема установки заготовки на центрах с использованием подвижного люнета

При обработке тяжелых заготовок применяют люнеты открытого типа, в других случаях — закрытого типа. Под люнеты протачивают (рис. 10.2, А) специальные пояски, В некоторых случаях ваш диаметром 30…200 мм можно устанавливать без обработки поясков с помощью регулируемых муфт (рис. 10.2, Б). Установку заготовок проводят с выверкой положения в горизонтальной и вертикальной плоскостях и биения с точностью 0,03…0,05 мм. Без выверки устанавливают заготовки в специальных патронах (рис. 10.2, В).

Установку на центрах с помощью подвижного люнета используют при обработке нежестких заготовок (рис. 10.3). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость системы обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода (венца), а наименьшая — при креплении за ступицу. Установку в самоцентрирующихся патронах проводят без выверки с точностью 0,1 мм; в разрезной втулке или незакаленных кулачках — 0,03 мм; в четырехкулачковых патронах с выверкой по наружному диаметру и торцу — с точностью 0,05 мм.

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемых поверхностей устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис. 10.4, а), конические (рис. 10.4, б), кулачковые (рис. 10.4, в), шариковые (рис. 10.4, г), роликовые самозаклинивающиеся (рис. 10.4, д), цанговые (рис. 10.4, е), с тарельчатыми пружинами (рис. 10.4, ж) с гидропластом (рис. 10.4, з), упругими элементами гофрированного типа (рис. 10.4, и), с натягом (рис. 10.4, к) и т. д.

Рис. 10.4. Схемы установки заготовок на оправках

На кулачковой оправке (рис. 10.4, В) заготовка закрепляется несколькими кулачками 1, которые при установке оправки на центрах разводятся пальцами 2. Для закрепления заготовки на шариковой оправке (рис. 10.4, Г) сепаратор с шариками необходимо сместить вдоль оси влево. Шарики при этом заклиниваются между заготовкой и втулкой 1. Роликовая оправка (рис. 10.4, Д) — самозаклинивающаяся. В начальный момент обработки заготовка несколько поворачивается относительно корпуса 1; ролики 2 при этом заклиниваются между поверхностью отверстия и лысками корпуса. На оправки с упругими элементами (рис. 10.4, Е—И) заготовку устанавливают с зазором, затем деформируют упругий элемент, с помощью которого устраняют зазор.

Оправка с натягом (рис. 10.4, К) позволяет за один установ обрабатывать наружную поверхность и торцы заготовки, в результате чего обеспечивается высокая точность расположения поверхностей. На таких оправках часто обрабатывают зубчатые колеса перед нарезанием зубьев. При запрессовке заготовки на оправку необходимо точно выдержать размер L. Для облегчения установки на оправке имеется направляющая часть 1 с направляющей шпонкой 2. Оправки такого типа применяют также для установки заготовок с гладким и шлицевым отверстием. Наибольшую точность расположения поверхности обеспечивают оправки с натягом и оправки с упругими элементами.

Детали сложной формы (рычаги, корпусные детали) при обработке на токарных станках устанавливают на планшайбе. Правильность установки проверяют выверкой положения цилиндрических поверхностей, торца и плоскости разъема. Для уменьшения вибраций применяют балансир.

Установку на угольнике применяют при обработке корпусных деталей, подшипников и т. д. Заготовку крепят в специальных приспособлениях без выверки (точность установки 0,1 мм) или на универсальном угольнике с выверкой по разметке или обработанным ранее поверхностям и плоскости разъема — точность установки 0,5 мм. Крепление на угольнике часто применяют при обработке системы соосных отверстий разного диаметра в корпусных деталях на станках с ЧПУ. Смещением резца по радиусу можно получить заданные размеры отверстий. На расточных станках с ЧПУ это сделать сложнее.

Рис. 10.5. Схема установки заготовки на угольнике

При отсутствии расточных станков тяжелые неуравновешенные корпусные детали обрабатывают на токарных станках с установкой заготовки на суппорте; инструмент крепят в шпинделе с дополнительной опорой на задней бабке.

При выверке цилиндрических заготовок, устанавливаемых в трех — и четырехкулачковых патронах, проверяют биение заготовки 1 (рис. 10.6, А) и правильность расположения ее в горизонтальной и вертикальной плоскостях (при большой длине биение проверяют у патрона и у свободного конца). Контрольный инструмент при этом закрепляют на суппорте или на станине станка. Правильное положение заготовки прямоугольной формы обеспечивают следующими способами.

Выверка «на мелок». Мелок подводят к медленно вращающейся заготовке и по следу, оставляемому мелком на поверхности, определяют, в какую сторону сместить кулачки для ориентирования обрабатываемой поверхности по оси шпинделя. Кулачок, возле которого остается след мела на заготовке, подают к центру. Для этого предварительно освобождают кулачок, расположенный на противоположной стороне патрона. Если след мелка располагается между двумя кулачками, то слегка освобождают два кулачка, расположенных на противоположной стороне от следа, а затем подают кулачки, между которыми расположился след мелка, к центру. Кулачки освобождают по одному, одновременно поджимая противоположный, во избежание выпадения заготовки из кулачков патрона.

Выверка по рейсмасу. Основание рейсмаса устанавливают на поперечных салазках суппорта или на специальной плите, укладываемой на направляющие станины под патроном. Конец иголки рейсмаса подводят к контролируемой поверхности с просветом до 1 мм. Провертывая шпиндель вручную, следят за изменением просвета и регулируют положение кулачков, добиваясь теми же способами, что и при выверке «на мелок», постоянной величины просвета по всей окружности заготовки (рис. 10.6, А). Торцовое биение также выверяют по рейсмасу (рис. 10.6, Б), причем положение заготовки регулируют постукиванием молотком. Для выверки заготовки по ранее обработанной поверхности применяют медный молоток. После выверки все кулачки патрона надежно закрепляют (затягивают). Окончательный зажим кулачков осуществляют в последовательности: 1—3—2—4 (см. рис. 10.6, А).

—

Рис. 10.6. Выверка заготовки в четырехкулачковом патроне:

А — рейсмасом по наружной поверхности,

б — рейсмасом по торцу,

в — индикатором по наружной поверхности,

г — индикатором по торцу

Выверка по индикатору. Стойку индикатора устанавливают на суппорте или на плите (можно также закрепить державку индикатора в пазу резцедержателя). Штифт индикатора подводят к обрабатываемой поверхности заготовки и поворотом патрона вручную контролируют биение (рис. 10.6, В, г). Точность установки, достигаемая при контроле по индикатору, — до 0,01 мм.

Выверка по штангенрейсмасу. Штангенрейсмас устанавливают на плите. Острие ножки штангенрейсмаса подводят к заготовке, на которой нанесены разметочные риски, и производят выверку так же, как и рейсмасом. Наличие у штангенрейсмаса движка с нониусом позволяет, кроме этого, контролировать смещение кулачков и точно устанавливать их на нужном расстоянии от оси шпинделя (рис. 10.7, б). Возможно 2 способа

При первом способе (рис. 10.7, Б) заготовка поступает на токарную обработку с нанесенными на торце разметочными рисками, находящимися на расстоянии А и B от граней.

Рис. 10.7. Схемы установки заготовок в патронах с выверкой

При установке заготовки точку пересечения рисок необходимо совместить с осью вращения. Для этого измеряют расстояние от горизонтально расположенной риски (например А) до направляющих или суппорта. После двух измерений (при исходном положении и после поворота патрона на 180 градусов) определяют необходимое смещение заготовки. Путем ослабления одного и поджатия противоположного кулачка заготовку смещают в необходимое положение.

При втором способе для ускорения установки точку пересечения кернят, заготовку поджимают центром, а затем осторожно подводят кулачки.

Для выверки положения составных заготовок размечают положение диаметральной плоскости, а затем индикатором проверяют положение стыка (добиваются горизонтального положения плоскости стыка и совмещения ее с осью вращения).

При установке в патроне и неподвижном люнете контролируют биение заготовки у патрона, затем проверяют положение вала около люнета следующими методами. При наличии центрового отверстия положение заготовки проверяют по кольцевому зазору между отверстием и центром с помощью щупа (рис. 10.8, Г). Отклонение от соосности пиноли задней бабки или осевого инструмента контролируют инструментом, закрепленным на пиноли или на заготовке (рис. 10.8, А).

Рис. 10.8. Схемы установки заготовок в патроне и неподвижном люнете с выверкой

Правильность положения в вертикальной и горизонтальной плоскостях оценивают по зазору между иглой рейсмуса и поверхностью заготовки (рис. 10.8, Б), с помощью индикаторов. Индикаторы можно закреплять на специальном приспособлении (рис. 10.8, Б). Показания индикаторов корректируют с учетом фактического диаметра заготовки в месте контроля. Некоторые заготовки после выверки (роторы турбин, генераторов и т. п.) окончательно устанавливают по методу, схема которого приведена на рис. 10.8, В. Отклонение от соосности с контрольным пояском, расточенным в люнете, контролируют путем измерения расстояния от этого пояска до поверхности заготовки в трех точках.

Устройство четырехкулачкового патрона

Эти патроны обычно выполняются с независимым перемещением каждого из кулачков и применяются для обработки деталей сложной конфигурации, несимметричных, эксцентричных (отливки, поковки, арматура и т. д.), Реже встречаются самоцентрирующие четырех кулачковые патроны.

Четырехкулачковые патроны (ГОСТ 3890-72) с независимым перемещением кулачков (клюевым) изготавливаются по чертежам Министерства станкоинструменталъной промышленности четырех классов точности Н, П, В, А двух типов: для крепления на фланцевые концы шпинделей — тип А и для крепления на резьбовые концы шпинделей через промежуточные фланцы (ГОСТ 12593-71) — тип Б. Патроны типа А имеют исполнение 1 — для крепления на фланцевые концы шпинделей по ГОСТ 12595-72 и исполнение 2 — с креплением на фланцевые концы шпинделей посредством поворотной шайбы (ГОСТ 12593-72).

Четырехкулачковые патроны с независимым перемещением кулачков применяют преимущественно для закрепления и обработки деталей некруглой и несимметричной формы. Четырехкулачковый патрон с независимым перемещением кулачков (рис. 10.9) состоит из корпуса 1, в котором выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3 для независимого перемещения кулачков по пазам в радиальном направлении. От осевого смещения винт 3 удерживается сухарем 2. Кулачки могут быть повернуты на

Рис. 10.9. Четырехкулачковый патрон с независимым перемещением кулачков.

Порядок выполнения работы

1. Произвести наладку и выверку детали для обработки в четырехкулачковом патроне согласно выданному чертежу.

1. Наименование и цель работы.

2. Инструменты и принадлежности к работе.

4. Схемы наладки детали в четырехкулачковом патроне.

5. Вывести зависимость между силой Q, развиваемой на рукоятке ключа и силой W, развиваемой кулачками патрона.

Источник