Производство стали

Сталь является основным конструкционным материалом, который нашел самое широкое распространение во многих отраслях народного хозяйства. Перечислять области, где применяются стальные изделия, не имеет смысла, достаточно просто осмотреться вокруг, и, скорее всего, взгляд тотчас наткнется на предмет, в состав которого входит металл.

Первые свидетельства производства стали человеком археологи обнаружили в ходе раскопок в турецкой Анатолии. Если верить ученым, то со сталью человек знаком порядка 38 веков. Конечно, одно из первых применений стальные изделия нашли в производстве оружия. В этом нет ничего удивительного, поскольку стальные клинки были достаточно твердыми, пластичными, хорошо поддавались обработке и долго держали заточку. По мере получения знаний человек изобретал новые виды стали, которые предназначались для использования в той или иной отрасли народного хозяйства.

Что такое сталь

Сталью называют железоуглеродистый сплав, в котором содержание углерода не превышает 2,14%. Сплав, содержащий углерода более 2,14%, называется чугуном.

В свою очередь стали подразделяются на: низкоуглеродистые (до 0,6% углерода), и высокоуглеродистые (0,6-2,14%).

Чем выше содержание в сплаве углерода, тем более твердым и прочным является такой сплав, но менее вязким и пластичным.

Этапы производства стали

Основным сырьем для производства стали в современной черной металлургии является передельный чугун и стальной лом.

Главное условие производства стали из чугуна заключается в снижении содержания углерода и разнообразных примесей. Данная задача решается путем избирательного окисления «ненужных» элементов с их превращением в шлак или газы, которые удаляются в процессе плавки, и на выходе получается железоуглеродистый сплав, с более низким содержанием углерода, который и будет сталью.

Этап 1 – расплавление породы

На первом этапе производства стали решается задача удаления фосфора. Для ее решения необходим шлак, содержащий оксид кальция, который будет связывать оксид фосфора, превращая его в шлак.

Шихта, загруженная в печь, подвергается нагреву. По мере повышения температуры начинается окисление железа с образованием оксида, за железом начинают окисляться Mg, P, Si. Поскольку CaO является более сильным основанием, нежели FeO, при нагреве оксид кальция начинает связывать P2O5 с образованием шлака.

Этап 2 – кипение расплава

По мере разогрева печи начинается кипение металла, которое сопровождается интенсивной реакцией окисления углерода с поглощением энергии. Для более эффективного окисления углерода в печь подают кислород, или добавляют в расплав металла немного окалины или руды. Главная цель металлургов на втором этапе добиться интенсивного кипения расплава. Во время кипения на поверхность ванны поднимаются пузырьки CO и выводятся из металла, повышая тем самым качество будущей стали.

Также на втором этапе производства стали из расплава удаляется сера, которая является нежелательной примесью в стали, ухудшая ее свойства.

Сульфид серы, содержащийся в стали, по мере роста температуры все лучше и лучше начинает растворяться в шлаке, взаимодействуя с оксидом кальция с образованием сульфида кальция. Чем больше серы растворится, тем выше качество стали будет на выходе.

Этап 3 – раскисление стали

На заключительном этапе производства стали в расплаве металла происходит восстановление FeO, находящегося в растворенном виде в жидком металле. Теперь кислород, который на втором этапе производства стали делал полезную работу, окисляя ненужные примеси, становится вредной примесью, поскольку снижает механические свойства стали.

Раскисление стали может проводиться диффузными или осаждающим методом.

На заключительном этапе производства стали может выполняться ее легирование различными чистыми металлами или ферросплавами. В качестве легирующих добавок применяют хром, никель, марганец, ванадий и проч. Легирующие элементы придают стали более высокие эксплуатационные качества, повышая ее прочность, коррозионную стойкость, пластичность и проч.

Виды производства стали

Сталь в современной черной металлургии, как правило, производится двумя основными способами – при помощи конвертерного или подового процесса.

При первом способе используются специальные конвертеры, в которых передельный чугун, доведенный до расплава, продувается кислородом, из него удаляются ненужные примеси. Подовый процесс реализуется в мартеновских или электрических печах.

В последнее время в производство стали внедряться новые процессы: вакуумная дуговая плавка; электронно-лучевая плавка; электрошлаковый переплав.

Производство стали в мире

По данным Ассоциации производителей стали по состоянию на 2016 год в мире производилось 1628,0 млн. тонн стали. Полстолетия назад эта цифра была втрое меньше.

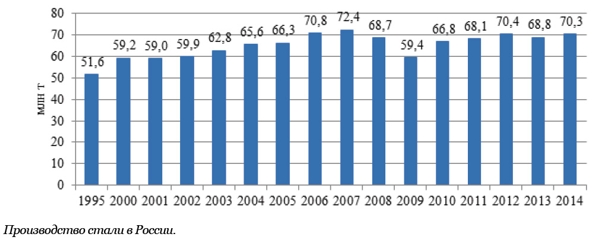

Безусловным лидером по выплавке стали является Китай, на долю которого приходится примерно половина всего мирового производства стали – 808,4 млн. тонн. На втором месте идет Япония (104,8), замыкает призовую тройку Индия с показателем 96,6 млн. тонн. Далее идут США (78,6) и Россия (70,8).

Ведущие страны-экспортеры стали:

- Китай – 61,5 млн. т

- Япония – 42,5

- Южная Корея – 28,9

- Украина – 24,7

- Германия – 24,3

Ведущие страны-импортеры стали:

- США – 30,3 млн. т

- Германия – 22,1

- Южная Корея – 19,0

- Таиланд – 15,9

- Италия – 15,6

Производство стали в России

Металлургическая промышленность по своей важности в России стоит на втором месте после нефтегазовой промышленности. Всего в цветной и черной металлургии в РФ задействованы порядка 28 тысяч разнообразных предприятий, на которых трудятся более 2% всех российских трудящихся (чуть менее 1 млн. человек).

Сталь и чугун производятся предприятиями черной металлургии. Структура черной металлургии РФ включает более полутора тысяч предприятий, на которых трудятся более 60% работников российской металлургии.

Предприятия черной металлургии строились в районах, богатых железными рудами дабы минимизировать транспортные затраты при производстве стали и чугуна.

В России исторически сформировались три базы черной металлургии:

- Уральская (Магнитогорск, Челябинск, Нижний Тагил, Екатеринбург);

- Центральная (Курская и Белгородская области, Череповец, Новолипецк, Тула, Старый Оскол);

- Сибирская (Кузнецк, Новокузнецк).

Самой крупной является Уральская база, которая была создана первой и сейчас производит примерно половину всей выпускаемой черной металлургией продукции.

Однако, в ближайшее время Уральская база, по всей видимости, сдаст свои позиции, ибо большинство запасов железных руд на Урале уже израсходованы. На смену ей должна придти Сибирская база, которая сейчас активно развивается. Центральная база отмечается дешевизной исходного сырья, которое добывается открытым способом в Курской и Белгородской областях.

Такое широкое развитие черной металлургии в России связано, прежде всего, с крупными запасами железных руд. По этому показателю РФ занимает третье место в мире, уступая только Австралии и Бразилии. Согласно статистическим данным, в России сосредоточено железорудных запасов в объеме порядка 25 млрд. тонн (14 млрд. тонн чистого железа). Учитывая тот факт, что среднегодовая добыча железорудного конденсата в РФ составляет примерно 100 млн. тонн, запасов железной руды хватит еще надолго.

Источник

Способы производства стали

Технологический процесс производства углеродистой стали можно разделить на два этапа. Сначала из руды выплавляется чугун, который на следующем этапе перерабатывается в сталь. При сокращении в расплавленном чугуне вкраплений углерода и иных примесей, которые в процессе плавления сгорают или отделяются в форме шлака. В качестве исходного сырья для изготовления стали используется чугун, металлолом, железные руды, также в расплавленный металл могут быть добавлены флюсы и ферросплавы. Существуют три принципиально отличающихся технологии выпуска: электрическое плавление, конвертерный метод и плавка в мартеновских печах, последний способ на сегодняшний день считается наиболее эффективным и распространенным, а производимая сталь по своему качеству выше, чем при конверторной плавке.

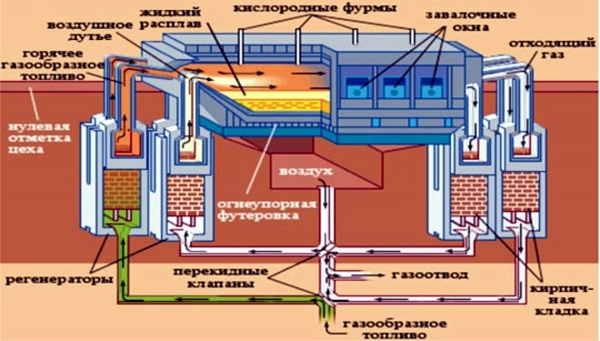

Мартеновский способ.

Масса загрузки мартеновских печей доходит до тысячи тонн, внутреннее пространство выполняется в виде камеры, вытянутой по горизонтальной оси и обкладывается специальным выдерживающим высокую температуру кирпичом. В верхнем отделении проложены каналы, связывающие камеру с теплообменными устройствами (регенераторами). Нижняя часть конструкции, имеет форму ванны и называется подом. Для усиления эффекта в регенераторах производится подогрев газа. В мартеновской печи плавится твердый или жидкий чугун с добавлением железной руды или стального металлолома. Углерод сгорает под воздействием высокой температуры, окисляющиеся под воздействием кислородного дутья примеси преобразуются в шлак и удаляются с поверхности расплавленного металла, сера удаляется при помощи содержащего известь флюса. За время плавления, занимающее от четырех до восьми часов, имеется возможность добавления в состав металла дополнительных компонентов, для получения на выходе легированной стали. В процессе плавления производится отбор образцов металла для химического анализа, при получении желаемых параметров расплавленная сталь выпускается в ковш, откуда разливается формам. Из стали произведенной по этому методу производят монорельсовые и подкрановые балки, фермы мостов и цеховых перекрытий, железнодорожные рельсы и арматуру.

Конверторный способ.

Печь конвертерная представляет вращающийся относительно горизонтальной оси стальной футерованный корпус грушевидной формы. При помощи ковша внутренняя часть конвертера наполняется расплавленным чугуном, через отверстия в корпусе под давлением нагнетается воздушно кислородная смесь образуя в сплаве закись железа, взаимодействующую с нежелательными в сплаве элементами, преобразовывает их в шлак или выгорающие оксиды. Метод считается экономичным и отличается высокой производительностью, занимает от пятнадцати до тридцати минут, емкость конвертерных печей достигает до шестисот тонн, полученный металл используется для производства стальных листов, балок, швеллеров, катанки и проволоки.

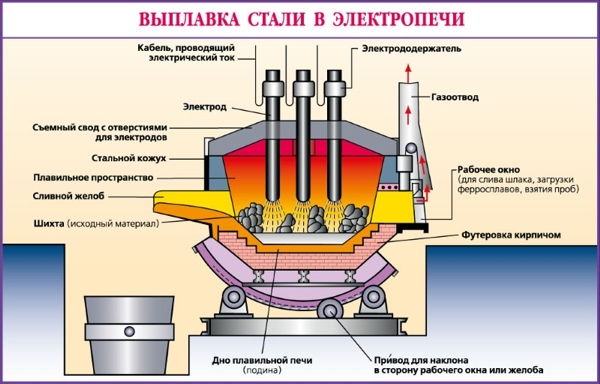

Электроплавка.

Электроплавильные дуговые или индукционные печи служат для получения сталей высокого качества, в печь загружают руду, скрап или стальной сплав после конвертера или из мартеновской печи, в процессе добавляются легирующие металлы. Для нагрева используется электрическая дуга между расплавом и специальными электродами. Выплавка по этой технологии позволяет получать сталь очень хорошего качества, но имеет высокую себестоимость и низкую производительность, как правило, применяются печи до двухсот тонн. В связи с этим часто применяются разные типы печей, сначала сплав готовят в конвертерной печи или мартене, а затем подается в электропечь, где доводится до более высокого качественного уровня.

Уважаемые партнеры, клиенты, заказчики. Для оперативной обработки вашей заявки указывайте в заказе каким образом необходимо подготовить металл к отгрузке. Нужно ли порезать его для транспортировки, на какую длину? Если заказываете доставку нашими силами, укажите по какому адресу и в какой город, какой транспортной компанией или каким отдельным видом транспорта необходимо произвести отправку приобретаемого вами металла.

Источник

Способы производства стали

С момента изобретения стали, менялись и совершенствовались способы ее производства. В настоящее время существует несколько приоритетных способов производства стали. К ним относятся кислородно-конвертерный, мартеновский и электросталеплавильный способы производства (или плавления) стали. В основе всех этих способов лежит окислительный процесс, направленный на снижение в чугуне некоторых веществ. Давайте остановимся на каждом способе более подробно и рассмотрим их отличия.

Первое использование кислородно-конвертерного способа приходится на пятидесятые годы двадцатого столетия. В процессе производства стали, чугун продувают в конвертере чистым кислородом. При этом, процесс происходит без затраты топлива. Для того, чтобы переработать 1 тонну чугуна в сталь требуется около 350 кубометров воздуха. Стоит отметить, что кислородно-конвертерный способ получения стали является наиболее актуальным на сегодняшний день. При этом, процесс не ограничивается на одном способе вдувания кислорода. Различают кислородно-конвертерный процесс с комбинированной, верхней и нижней поддувкой. Конвертерный способ производства стали с комбинированной поддувкой является наиболее универсальным.

Для осуществления этого метода необходим конвертер. Подача кислорода осуществляется через водоохлаждаемую фурму под давлением. В данном случае, процесс окисления является наиболее значимым. Окисление чугуна происходит под воздействием дутья. В результате окисления выделяется тепло, что способствует снижению примесей и повышению температуры металла. далее происходит так называемое раскисление металла.

В процессе производства стали мартеновским способом, участвует специальная отражательная печь. Для того чтобы нагреть сталь до нужной температуры (2000 градусов), в печь вводят дополнительное тепло с помощью регенераторов. Это тепло получают за счет сжигания топлива в струе нагретого воздуха. Обязательное условие – топливо должно полностью сгорать в рабочем пространстве. Особенностью мартеновского способа производства стали является то, что количество кислорода, подаваемого в печь, превышает необходимый уровень. Это позволяет создать воздействие на металл окислительной атмосферы. Сырье (чугун, железный и стальной лом) погружается в печь, где подвергается плавлению в течение 4 – 6 часов. В процессе плавления есть возможность проверять качество металла, путем взятия пробы. В мартеновской печи возможно получать специальные сорта стали. Для этого в сырье вводят необходимые примеси.

В результате электросталеплавильного способа, получают сталь высокого качества. Процесс этот происходит в специальных электрических печах. Основной принцип электросталеплавильного способа производства стали – использование электроэнергии для нагрева металла. Механизм производства следующий: в результате горения нагревательного элемента, выделяется тепло, за счет преобразования электроэнергии в тепловую энергию. Важно отметить, что процесс выплавки связан с выработкой шлаков. Качество получаемой стали во многом зависит от количества и состава шлаков. Основной причиной образования шлаков, в процессе производства стали, является окисление шихты из оксидов.

Благодаря шлакам, происходит связь оксидов, которые образуются в процессе окисления чугуна, а так же удаление ненужных примесей. Кроме этого, шлаки являются передатчиками тепла и кислорода. Присутствие шлаков в процессе производства стали оказывает благотворное влияние на качество стали. Определенное соотношение количества шлаков выводит из стали ненужные вредоносные вещества, например, фосфор. Кроме вышеперечисленных способов производства стали, известны и такие способы, как производство стали в вакуумных индукционных печах, плазменно-дуговая сварка.

Давайте подробнее остановимся на способе производства особо чистой стали, а так же жаропрочных сплавов. Суть способа состоит в выплавке в вакуумных печах. После такой выплавки, сталь дополнительно переплавляют вакуумным дуговым переплавом. Что дает возможность получения качественной однородной стали. Такая сталь применяется, в основном, в авиакосмической промышленности, атомной энергетике и других важных отраслях. Мы рассмотрели основные способы производства стали. Выбор способа всегда зависит от поставленных задач, удобства применения оборудования, необходимого качества полученной стали и от других факторов. Естественно, что каждый способ имеет свои преимущества и свои недостатки.

Вся эта сталь применяется для производства металлопроката и спец сталей, на нашей металлобазе Вы можете найти широкий выбор и того и другого.

Источник