- Технология пайки труб из полиэтилена низкого давления (ПНД)

- Способы соединений ПЭ

- Сварка ПНД труб встык

- Муфтовая сварка ПНД труб

- Электрическая муфтовая сварка

- Какой способ выбрать

- Переработка полиэтилена: технологии, оборудование, нюансы

- Виды полиэтиленовых отходов

- Вред для окружающей среды

- Переработка полиэтилена в России

- Процесс переработки полиэтилена

- Переработка сшитого полиэтилена

- Оборудование для переработки

- Куда сдавать ПЭ отходы?

- Вторичная продукция из ПЭ

- Переработка в домашних условиях

Технология пайки труб из полиэтилена низкого давления (ПНД)

Полиэтиленовые трубы прочно вошли в нашу современную жизнь. Без них не обходится ни одна сфера промышленности и строительства. Нашли они широкое применение и в быту. Для образования трубопроводных линий различного назначения, используют несколько вариантов.

Способы соединений ПЭ

Существует несколько типов подсоединений полиэтиленовых труб.

Они подразделяются на несколько групп:

Первый позволяет разобрать готовую конструкцию. Его используют в случае необходимости разборки после использования. Для соединения используют металлические фланцы. Самым прочным считается неразъемное соединение. Оно достигается пайкой или методом сварки, которая подразделяется на муфтовую, стыковую.

Сварка ПНД труб встык

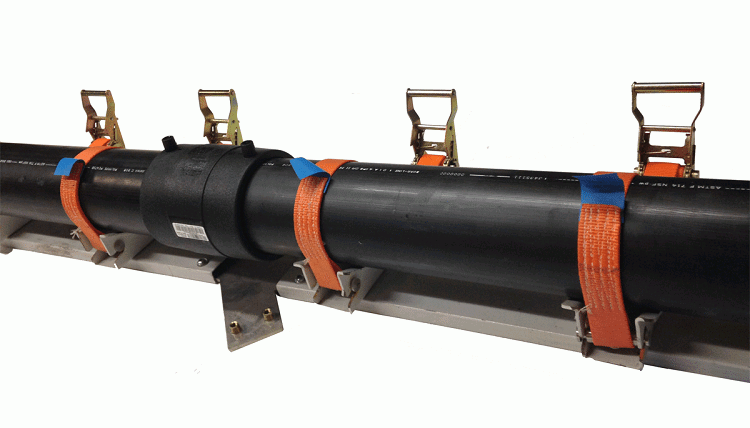

Работы проходят на сварочном оборудовании, предназначенном для сваривания полиэтиленовых деталей. Максимальный эффект достигается при пайке труб, изготовленных из ПНД. Этот метод применяется для прокладки открытого трубопровода, а также траншейного способа. Чтобы достичь высокой прочности стыковой сварки, общее подсоединение выполняют одним швом. В случае сварки несколькими швами, прочность соединения иногда может получиться слишком низкой.

Муфтовая сварка ПНД труб

Работа осуществляются особым сварочным оборудованием (паяльником), укомплектованным специальными разнообразными насадками, определенного диаметра.

Для получения прочного соединения, монтажники пользуются всевозможными фитингами:

Сварку ПНД изделий паяльным оборудованием, легко выполнить самостоятельно.

Для этого требуется соблюдать определенные правила:

- специальными ножницами заготавливают заготовки определенного размера;

- очищают торцы соединяемых деталей;

- чтобы исключить попадание грязи, пробками закрывают трубы, которые, не будут свариваться в это время;

- проводят чистку нагреваемых деталей паяльника.

После проведения подготовительных работ, выполняют пайку в определенной последовательности:

- Паяльник нагревают до нужной температуры. Индикатор покажет максимальный разогрев.

- В специальную гильзу вставляют заготовку.

- До упора с силой насаживается фитинг.

- Через пять секунд, разогретые заготовки снимаются. Т

- Трубы соединяют с фитингом, создавая плотное соприкосновение с образовавшимся гратом (кольцевой валик на концах нагретых деталей).

- Сваренные трубы должны полностью остыть. В этот момент они не должны испытывать внешних воздействий.

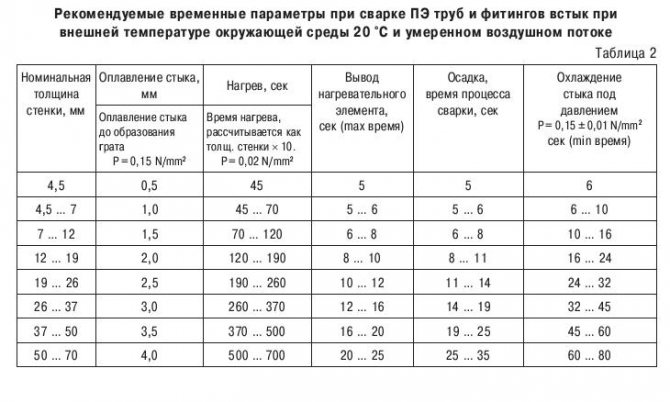

Процесс пайки доступен любому человеку. Но существует несколько тонкостей, которые необходимо учитывать. Продолжительность процесса пайки определяется по специальным таблицам в зависимости от диаметра трубы.

В случае муфтовой пайки, надавливание, вставляемых деталей, необходимо прекратить, если они коснулись упора. Если это правило игнорировать, прочность соединения будет очень низкой. Так как, довольно сложно определить величину погружения детали при сварке, глубину необходимо предварительно измерить, на поверхности детали нанести яркую метку.

Электрическая муфтовая сварка

Этот вариант используется для образования соединений, отличающихся повышенной прочностью. При работе пользуются особой электрической муфтой, комплектуемой нагревательными (закладными) деталями. Во время сварки пользуются фитингами, оборудованными нагревательными спиралями. Частичное расплавление позволяет получить монолитную конструкцию.

Основным преимуществом электромуфтовой сварки считается отсутствие образования грата. Детали можно сваривать в наиболее труднодоступных местах — не требуется устанавливать большие сварочные аппараты.

Технологический процесс электрической муфтовой сварки

- Специальными ножницами нарезаются заготовки труб (выдерживается определенный размер).

- Электромуфту, а также поверхность заготовок, тщательно очищают. Удаляют жир, скопившуюся грязь, пыль.

- Чтобы контролировать нужную глубину вставки заготовки в муфту, необходимо нанести на нее яркую метку.

- Отверстия не свариваемых труб, закрываются заглушками. Это позволяет избежать охлаждения.

- С помощью кабелей, электромуфту подключают к сварочному аппарату.

- Для запуска сварочного процесса, необходимо нажать кнопку «Пуск». Аппарат выключается автоматически после окончания сварки.

- Чтобы сварное соединение можно было начать эксплуатировать, необходимо подождать один час, пока не произойдет окончательного затвердения деталей.

Чтобы достичь высокого качества сварки, детали должны оставаться неподвижными, как в момент работы, а также во время последующего остывания.

К показателю качества, полученного сварного соединения, относится толщина валика. Она должна составлять 1/3 от половины размера толщины трубы. Грат обязательно должен закрывать метку, предварительно нанесенную на поверхность заготовки.

Допускаемое смещение свариваемых участков, должно быть не более 10% толщины стенки детали.

Какой способ выбрать

Каждый из выше перечисленных вариантов, отличается положительными, а также отрицательными сторонами. При определенных условиях не каждым способом можно воспользоваться, чтобы сваривать напорные ПНД трубы. Существует несколько важных факторов, оказывающих влияние на создание сварных соединений ПЭ труб в зависимости от конкретных условий.

К примеру, чтобы достичь гибкого соединения по всей длине трубопровода, исключить образование жестких участков, оптимальным способом считается стыковая сварка. К ее дополнительным положительным качествам можно отнести высокую экономичность, простоту работы и обслуживания.

Для выполнения пайки в труднодоступных участках, когда невозможно получить осевые смещения, когда сложно воспользоваться другим оборудованием, идеальным, единственно приемлемым, считается муфтовое соединение.

Когда необходимо выполнить работу на ограниченном пространстве, труднодоступном участке, сварку ПНД изделий осуществляет электромуфтовым способом. Важным преимуществом такого способа считается его быстрота. Это особенно важно при выполнении срочных работ.

Если при исполнении краткосрочной работы, не требуется использовать пайку, когда достаточно создать одноразовое соединение, можно воспользоваться временным, специальным разъемным соединением.

Источник

Переработка полиэтилена: технологии, оборудование, нюансы

По разным оценкам, от 3 до 5 процентов в структуре твердых бытовых отходов приходится на долю полиэтиленового мусора, поэтому проблема утилизации и вторичной переработки полиэтилена сегодня актуальна как никогда.

Дело в том, что большая часть изделий из термопластичного полимера этилена (полиэтилена) представляет собой товары с ограниченным сроком использования — это всевозможные упаковочные материалы, невозвратная тара, пакеты и т.п. При этом львиная доля полиэтиленового мусора, к сожалению, отправляется на свалки, где разлагается годами и десятилетиями, хотя такие отходы пригодны для переработки и дальнейшего использования. В этой статье мы подробно расскажем о видах полиэтиленовых отходов и о том, как перерабатывают полиэтилен в России и мире.

Виды полиэтиленовых отходов

Полиэтилен получают методом полимеризации этилена, при этом структура и свойства материала существенно зависят от технологии производства. Их несколько, и отличаются они условиями, при которых происходит полимеризация, основные из них — температура и давление.

Сегодня в промышленных масштабах производят 4 вида полиэтилена:

Полиэтилен высокого давления (ПВД) — термопластичный материал низкой плотности, получаемый путем полимеризации этилена в температурном диапазоне 200-260 градусов в реакторе трубчатого или автоклавного типа. ПВД характеризуется низким пределом прочности, материал начинает плавиться уже при нагреве до 103 градусов и в жидком состоянии обретает высокую текучесть. Полиэтилен высокого давления широко применяется для изготовления пакетов, мешков для мусора, пленки сельхозназначения, упаковочных и укрывных материалов.

Полиэтилен низкого давления (ПНД) — прочный материал высокой плотности, получаемый путем полимеризации этилена при температурном диапазоне 120-150 градусов и давлении ниже 2 МПа. При комнатной температуре ПНД находится в твердом состоянии, плавиться начинает при температуре 125 градусов. Поскольку ПНД инертен к большинству распространенных химикатов, из него производят канистры и другие емкости для хранения кислот, масел, растворителей. Широко используют ПНД и для производства водопроводных труб.

Полиэтилен среднего давления (ПСД) — материал средней плотности, получаемый путем полимеризации этилена при температурном диапазоне 100-120 градусов и давлении 3-4 МПа. Материал прочный и в то же время эластичный, сочетает преимущества ПВД и ПНД. Используется для изготовления толстых пленок, возвратной и невозвратной тары для пищевых и непищевых продуктов.

Линейный полиэтилен высокого давления (ЛПВД) — прочный и эластичный полимер, получаемый по сложной технологии полимеризации с использованием катализаторов. При относительно низкой плотности материал устойчив к проколам, разрывам, другим механическим воздействиям. Основное применение ЛПВД — производство тонких стрейч-пленок.

Отдельно можно выделить пятый вид полиэтилена — так называемый сшитый полиэтилен. Этот материал имеет модифицированную поперечно сшитую структуру молекулярных связей. Сшивка позволяет улучшить характеристики полимера, а именно:

- повысить теплостойкость материала на 20-30 градусов, увеличив температуру плавления;

- улучшить физико-механические показатели;

- улучшить стойкость к воздействию различных климатических факторов;

- повысить стойкость к ультрафиолету

К основным видам полиэтиленовых отходов можно отнести:

- различные виды пленок

- канистры

- пакеты, мешки для мусора

- ящики, контейнеры

- полиэтиленовые трубы

Вред для окружающей среды

Поскольку полиэтилен инертен к воздействию различных химических веществ, его невозможно уничтожить ни солями, ни кислотами. Материал крайне долго разлагается и в процессе продолжительного биологического разложения загрязняет почву и воду. При горении полиэтилен загрязняет воздух токсичными веществами. Под воздействием высоких температур и солнечных лучей полиэтилен выделяет токсичный формальдегид.

Опасность полиэтилена в том, что это очень дешевый материал, поэтому изделия из него производятся в огромных количествах. Из-за сложности сортировки, связанной с загрязнением вторсырья остатками пищи, вредными жидкостями и химикатами, пакеты, канистры и упаковочная пленка тоннами отправляется на свалки вместе с бытовыми отходами, чем серьезно нарушают экологическое равновесие.

Переработка полиэтилена в России

Переработка полиэтиленовых отходов — единственный способ снизить вредное воздействие этого популярного в нашей стране полимера на экологическую обстановку.

В нашей стране наиболее широкое распространены две технологии вторичной переработки полиэтилена: перевод отходов в гранулят и пиролитическое (термическое) разложение. В первом случае продуктом переработки становятся гранулы полиэтилена, которые возвращаются в производство, во втором отходы генерируются в ценные жидкости и газы, которые используют в качестве недорогого печного топлива.

С экономической точки зрения технология перевода в гранулы более целесообразна. Однако для такой переработки подходят отсортированные отходы без загрязнений. Получить их можно только при правильной организации сбора и качественной сортировке. Кроме того, требуется первичная обработка полиэтилена. Все это создает дополнительные материальные затраты.

Процесс переработки полиэтилена

Переработка в гранулы. Осуществляется по технологии термомеханического рециклинга в специальных установках — агломераторах. Весь процесс состоит из последовательных этапов:

1. Раздельный сбор мусора и его сортировка. Это один из самых трудоемких процессов, поскольку проводится вручную. Реже отходы сортируются механическим способом, но в любом случае под чутким контролем человека.

2. Измельчение сырья до требуемой фракции. Для этого используют специальные дробилки-шредеры.

3. Промывка. Сырье должно быть полностью очищено от посторонних жидкостей и продуктов. В некоторых случаях (при сильном загрязнении вторсырья) промывка проводится в два или три этапа.

4. Просушивание. Влага удаляется при помощи промышленной центрифуги, после чего измельченное сырье отправляется в сушильную камеру.

5. Агломерация. Это ключевой этап переработки полиэтиленовых отходов. Сырье погружается в агломератор, где под определенным давлением и при заданной температуре происходит расплавление полиэтилена.

6. Формирование гранул. Для удобства дальнейшей переработки сырью придают форму мелких гранул. Полиэтилен сначала нагревается до температуры плавления, после чего из камеры удаляются ненужные газы. Чистый материал под давлением перемешивается до однородной структуры и проходит через формовочные отверстия. Капли охлаждаются водой и приобретают форму гранул необходимого диаметра.

Важно, чтобы в процессе переработки полимер не подвергался излишнему тепловому и механическому воздействию, иначе это может привести к частичному разрушению связей в полимерных цепочках. Качество продукта переработки при этом сильно пострадает.

Поскольку изменение структуры и молекулярной массы невозможно, то преобразовать полиэтилен низкого давления в ПВД или наоборот в процессе переработки не получится. Однако подкорректировать характеристики продукта можно путем частичного смешивания полимеров разных видов.

Пиролиз (термическое разложение). Полиэтилен с наличием посторонних включений (например, с металлизацией), сшитый полиэтилен, а также сильно загрязненные отходы переработать методом агломерации будет крайне сложно, а иногда и вовсе невозможно. Такие отходы полиэтилена подвергают термическому разложению, цель которого — «выжать» из полиэтилена ценный газ для печей. Кроме газообразных продуктов в процессе пиролиза полиэтилена получают жидкие и смолистые углеводородные фракции.

Процесс происходит в специальных в пиролизных установках также состоит из нескольких последовательных этапов:

- Отсечение боковых ответвлений молекулярной цепочки;

- Разрушение основной углеродной цепочки;

- Термохимическое расщепление углеродистых фракций

На первых стадиях переработки удается получить воски, горючие газы и смолы, на заключительном этапе — легкие углеродистые фракции. У технологии пиролиза есть существенный недостаток — в процессе переработки выделяются токсичные вещества, нейтрализация которых требует дополнительных расходов.

Переработка сшитого полиэтилена

Изделия из сшитого полиэтилена тоже подлежат вторичной переработке, однако получить гранулы для производства ПНД или ПВД не получится из-за измененной молекулярной структуры полимера. Отходы сшитого полиэтилена чаще всего подвергают вышеупомянутому пиролизу с целью получения печного топлива.

Кроме термического разложения, используют и другие технологи. Например, сырье измельчают в порошок и добавляют в качестве наполнителя при производстве изделий из ПВД и ПНД. Этот наполнитель позволяет повысить плотность материала и сэкономить ценный полимер, при этом практически не оказывает влияния на физико-механические показатели готового изделия.

Сшитый полиэтилен также подвергают ультразвуковому воздействию, которое позволяет убрать лишние связи, сохранив основную полимерную цепочку полиэтилена. Данная технология применяется крайне редко, поскольку требует больших материальных затрат.

Оборудование для переработки

Для организации переработки отходов полиэтилена в гранулы (рециклинга) требуется целая линия оборудования, которая включает:

- Дробилки-шредеры для измельчения отходов в мелкую фракцию;

- Моечные аппараты для промывки измельченного сырья. При малых объемах переработки с этой задачей справятся промышленные центрифуги, при больших объемах сложно обойтись без автоматической моечной линии;

- Сушильные камеры для удаления излишней влаги после мойки сырья;

- Сепараторы — оборудование для окончательной сортировки различных видов полимеров;

- Агломераторы для переработки полиэтилена. Это дорогостоящее оборудование, где проходит ключевой этап переработки — сырье измельчается до однородной массы и происходит его сплавление;

- Грануляторы — агрегаты для придания переработанному полиэтилену форму вторичных гранул.

Для переработки полиэтиленовых отходов в жидкое топливо вместо агломераторов используются пиролизные установки.

Куда сдавать ПЭ отходы?

Отходы полиэтилена можно разделить на 3 группы:

- бытовые — это всевозможные пакеты, пластмассовые флаконы, канистры, оставшиеся после ремонта обрезки полимерных труб и т.п.

- промышленные — некондиция и отходы производства изделий из ПЭ;

- коммерческие — упаковочные материалы, невозвратная или поврежденная полиэтиленовая тара, канистры, емкости, бочки и т.п.

Все перечисленные виды отходов подлежат вторичной переработке, поэтому их охотно принимают организации по сбору и сортировке вторсырья. При наличии большого количества отходов ПЭ возможен самовывоз мусора за счет перерабатывающей компании.

Пункты приема отходов полиэтилена сегодня есть во всех крупных городах России. На территории Санкт-Петербурга и Ленинградской области сдать стрейч-пленку, отходы ПНД и ПВД можно в компанию «Корона» по адресу: Санкт-Петербург, улица Новоселов, дом 6. Жители столицы могут стать полиэтилен по выгодной цене по адресу: Москва, улица Дорожная, дом 3А, корпус 4Б.

Вторичная продукция из ПЭ

Из вторичных гранул полиэтилена производят огромный ассортимент продукции самого разного назначения:

- мусорные мешки;

- канистры, бочки и другие емкости для автомасел и химии;

- водопроводные трубы различного назначения;

- пакеты, стрейч-пленки и другие упаковочные материалы;

- укрывные пленки сельскохозяйственного назначения;

- полиэтиленовый воск для изготовления кабельной оболочки;

- наполнители для изготовления продукции из ПНД и ПВД

Переработка в домашних условиях

К сожалению, максимум, что можно сделать с полиэтиленовыми отходами в домашних условиях — это отсортировать, промыть и скомпоновать для дальнейшей передачи в пункт приема вторсырья.

Если же говорить о переработке отходов ПЭ, как о мини-бизнесе, то организовать его можно даже в небольшом гараже. Для этого, как минимум, необходимо приобрести дробильную установку (шредер), моечную машину и сушильный аппарат. Это требует серьезных финансовых вложений, которые окупятся только при полной загрузке линии.

Находитесь в Москве или Санкт-Петербурге и располагаете большим объемом полиэтиленового вторсырья? Просто позвоните по номеру 8 (964) 342-98-17, и по указанному вами адресу будет направлен спецтранспорт компании «Корона» с бригадой грузчиков. Переработка полиэтилена — одно из ключевых направлений нашей работы, поэтому всегда стараемся предложить своим клиентам лучшие условия!

Источник