- Технологии изготовления ювелирных украшений

- Литье

- Особенности ювелирного литья

- Литье с использованием недорогих камней

- Закрепка камней

- Автоматизированные технологии

- Штамповка

- Особенности полировки ювелирных изделий

- Методы изготовления деталей

- Литейное производство

- Обработка резанием

- Сварка деталей

- Обработка давлением

- Механическая обработка

- МЕТОДЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

Технологии изготовления ювелирных украшений

Производство ювелирных украшений в России и во всем мире получило широкое распространение. Чтобы продукция отличалась безупречным внешним видом и высоким качеством, важно принять во внимание особенности технологического процесса. Он, в свою очередь, выступает в качестве важнейшего фактора формирования прочности и надежности продукции. В рамках ее изготовления проводится целый цикл: от приобретения сырья и до финальной обработки.

Все технологические процессы, наблюдаемые в ходе производства ювелирных изделий, могут быть базовыми и отделочными.

К первой группе относят:

- штампование;

- литье;

- плавка;

- отжиг;

- вальцевание;

- избавление от жира;

- пайка;

- волочение;

- промывка;

- сушка.

Что касается отделочных операций, их традиционно можно представить следующим образом:

- сколотка;

- обработка алмазного типа;

- размягчение;

- нарезка;

- огранка;

- шлифовка/полировка;

- матирование.

Комплекс проводимых работ по отделке зависит от конкретного вида украшения

Литье

Изготовление ювелирных изделий на заказ, а также их массовое производство подразумевает применение техники литья. Она предполагает использование одновременно нескольких десятков моделей, которые собираются вместе и припаиваются к одной основе. В итоге образуется так называемая «ювелирная елка», которая впоследствии оформляется в глину и запекается.

Чтобы техника литья ювелирных изделий была проведена качественно, нужно, чтобы высыхание глины было равномерным, а какие-либо трещинки отсутствовали. Важную роль также играет вытекание воска в полном объеме, такой подход позволит получить форму с пустотами. После этого сплав перемешивается и отправляется в форму. Останется только остудить эту массу и удалить глину, достав готовую «елку».

На следующем шаге работы выполняют ювелирные монтировщики. Технология позволяет производить изделия, в составе которых есть одновременно несколько деталей. Их скреплением как раз и занимаются мастера по монтировке. Происходит сбор частей в одно целое, а кольца подгоняются до необходимого размера.

Особенности ювелирного литья

Данное направление соотносится с технологиями изготовления ювелирных украшений в Древнем Египте, т. к. имеет с ними много общего. Процесс изготовления практически не изменился с того времени, а современные мастера активно используют технологии предков и инновационное высокоточное оборудование.

Стоит отметить, что до монтирования камня в изделие, заготовка предварительно подвергается шлифовке и полировке. В первом случае происходит выравнивание профиля, во втором – создание эффекта блеска.

Галтовка – процедура, предполагающая сочетание шлифовки и полировки. Изделия обрабатываются, предварительно смешиваясь в барабане с абразивом, состав которого может быть вариабельным. При использовании подобной техники качество продукта получается более низким, нежели в случае применения шлифовки и полировки. Тем не менее, методика является быстрой и доступной.

Многие украшения, производимые массово, как раз и обрабатываются исключительно по этой технологии

Литье с использованием недорогих камней

Эта техника используется при изготовлении украшений из серебра и золота. Стоит отметить, что далеко не каждая модель является годной для ее применения. Вставка камней осуществляется непосредственно в восковки в процессе создания ювелирной елки. После того как форма обжигается в условиях глины, камни сохраняются внутри. После заливки металла вставки сразу закрепляются. Далее изделие попадает в галтовочный барабан и считается готовым. Конечно, в данном случае достаточно большой процент брака, однако производство считается максимально дешевым.

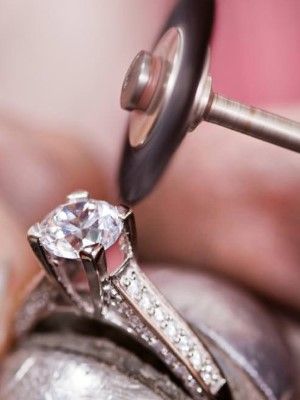

Закрепка камней

Если изготавливается изделие с камнями, то требуется проведение процедуры закрепки. Решением данного вопроса занимается мастер-закрепщик, который, в свою очередь, осуществляет установку камней в пазы и запаивание их во избежание выпадения.

Практика показывает, что многие камни – очень хрупкие, и в процессе закрепки не выдерживают нагрузок. Это означает, что на них появляются сколы. Если речь идет о недорогих фианитах – никакой проблемы нет. Но в случае с бриллиантами такие нюансы недопустимы.

Ручное изготовление ювелирных украшений является достаточно распространенным, тем не менее, на сегодняшний день популярностью пользуются автоматизированные процессы. Чем более качественно выполняется каждый шаг, тем лучшим считается качество готового изделия. Соответственно, тем выше его стоимость.

Автоматизированные технологии

Вязка цепочек и браслетов в ручном порядке – крайне рутинное мероприятие. От ювелира требуется работа с золотой проволокой нужной толщины, а также последующая нарезка звеньев, плетение. Это означает, что работа обойдется еще дороже, чем стоимость сырья. Автоматизированное производство позволяет использовать специальные станки, которые изготавливаются под разные типы работ.

С их помощью не составит труда сократить стоимость машинного часа и ускорить процесс

Штамповка

Существует еще одна техника изготовления ювелирных украшений из золота, которая является востребованной в отношении плоских форм. Например, при изготовлении ладанок, крестиков, кулонов. Для производства конечного продукта берется металлическая пластина, с помощью пресса на ней выдавливаются готовые изделия, которые вследствие прохождения минимальной обработки уже готовы к продаже.

Особенности полировки ювелирных изделий

С ее помощью, как уже отмечалось, можно получить зеркальный блеск и максимальное отражение. Данный процесс проводится на специализированном станке, подразумевающем применение паст и кругов из кожи, войлока, хлопчатобумажного материала.

Учитывая, что ювелирные украшения изготавливают не только вручную высококвалифицированными мастерами, но и с применением штамповочных автоматизированных систем, при покупке обращайте внимание на такие детали, как чистота выполненной работы, на сколько крепки замочки и звенья, вставки.

Источник

Методы изготовления деталей

На сегодняшний день на российских предприятиях распространены различные методы изготовления деталей. Самые известные из них – это ковка, штамповка, литье и механообработка. На выбор наиболее подходящего из них влияют такие параметры, как тип детали, ее размер и назначение. Каждый из перечисленных методов изготовления деталей имеет свои особенности, обладает определенными преимуществами и недостатками. Самые распространенные из них мы и рассмотрим подробнее.

Литейное производство

Литейная обработка – один из наиболее распространенных методов изготовления деталей. В данном случае подразумевается изготовление формы, которую затем заполняют расплавленным металлом. Возможности данного способа несколько ограничены, поэтому чаще всего литье используют для создания заготовок, затем обрабатываемых на токарном станке. Если Вам необходимы конструктивно сложные заготовки – лучше попробовать прочие методы изготовления деталей. В противном случае получившиеся изделия надо дорабатывать на фрезеровочном станке.

Несмотря на эти недостатки, литье отлично подходит для создания сложных отливок – например, полых, которые трудно производить путем механической обработки. Данный способ подходит для деталей абсолютно любого веса. Для литья можно использовать как формовочные смеси («землю»), так и металлические формы.

Обработка резанием

Обработка резанием – основной метод изготовления деталей машин, использующий несколько видов заготовок: например, прокат, отливки и штамповки.

Процедура резания предельно проста: она формирует новые поверхности за счет деформирования и отделения верхних слоев материала, при этом образовывается стружка. При обработке металла снимают некоторую его часть – припуск.

Резание не так популярно, как остальные методы изготовления деталей. За счёт повышения точности исходных заготовок общий объем металлов, обрабатываемых резанием, заметно уменьшается.

Существует несколько технологий резания: сверление, протягивание, фрезерование и точение. Их общая черта – необходимость использования заготовки, форма которой должна быть близка к готовому изделию. Для этого задействуют различные типы станков – токарные, сверлильные, фрезеровочные.

Сварка деталей

В общем смысле сварка – это процесс объединения двух металлических деталей для получения третьей. Сварка занимает особое место среди остальных методов изготовления деталей. Она подходит для изготовления большинства деталей, необходимых для машиностроения, но целесообразность использования сварки в других областях зависит от конструктивных особенностей желаемой детали. В их числе:

- характер расчленения детали,

- метод получения заготовок,

- качество обработки.

Стоит учитывать и трудоёмкость реализации сварки. Если Вас не устраивает необходимость выполнения сборочно-сварочных операций, осуществить механизацию процесса нет возможности, а готовые детали затем надо обрабатывать дополнительно – обратите внимание на остальные методы изготовления деталей в поисках подходящего.

Обработка давлением

Обработка давлением – самый обширный из методов изготовления деталей. В него входит огромное количество технологий и способов обработки. За счет хороших показателей пластичности металлу может быть придана любая форма. Структура материала при этом не нарушается, поэтому на обработку металлов давлением есть стабильный спрос.

Существует пять основных процедур с задействованием высокого давления, используемых для изготовления деталей.

Обработка давлением идеально подходит, если необходимо максимально снизить стоимость производства. Детали при этом изготавливают в большом количестве и в минимальные сроки. Недостаток данного метода – более высокий процент брака по сравнению с другими технологиями. Обрабатываемая заготовка также может потрескаться и расколоться.

Механическая обработка

Механообработка подразумевает срезание металла с поверхности заготовки поэтапно. Комплекс используемых технологий (в том числе – задействование различных типов станков), позволяет:

- придать детали любую нужную форму,

- просверлить необходимое количество отверстий,

- обеспечить ей эстетичный внешний вид путем шлифования и строгания.

За счет этих плюсов прочие методы изготовления деталей, как правило, уступают механообработке.

Данный метод позволяет изготавливать изделия в небольших количествах. Это как раз тот случай, когда использовать другие технологии невыгодно. Минимальный процент брака при механообработке делает её отличным вариантом для производства высококачественных деталей.

Механическая обработка деталей с использованием станков ЧПУ – одна из основных направлений компании «Борис-88». Специалисты нашей компании используют современное универсальное высокоточное оборудование, что гарантирует высокое качество готового продукта.

Источник

МЕТОДЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

Методы изготовления изделий отличаются разнообразием по аппаратурно-технологи- ческому оформлению и зависят от формы и размеров изделия, типа полимерной матрицы и наполнителя, специфики заданных эксплуатационных свойств и ряда др> \ их факторов. Все они могут быть в самом общем сл> чае разделены на открытые и закрытые.

К открытым методам относятся методы контактного формования, напыления, намотки, центробежного формования и ряд их разновидностей. Общим для этих методов является наличие одной формообразующей поверхности, что вызывает трудности контроля за распределением компонентов по толщине изделия. К закрытым методам относятся прессование, инжекционное формование, протяжка. В этих случаях изделия оформляются формующим инструментом, в результате чего в процессе изготовления достигается требуемая точность геометрических параметров изделий.

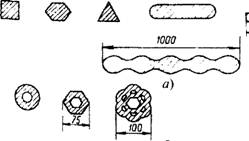

Рис. 7.7.1. Профили волокон (примерные размеры даны в мкм):

А — сплошные, б — полые

Рис. 7.7.2. Расположение нитей основы в стеклотканях различного плетения:

А-в- однослойных (А — полотняного, б — сатинового, в — саржевого плетения); г, д — многослойных (г — с соединением соседних слоев в процессе ткачества, Д-с соединением всех слоев ткани перевязочной нитью основы)

В табл. 7.7.1 приведены наиболее распространенные методы изготовления изделий из армированных пластиков.

Вид армирующего наполнителя во многом определяет выбор метода формования изделий. Так, элементарное стеклянное волокно, получаемое вытяжкой через фильеры из расплава, целесообразно использовать для получения высокопрочных однонаправленных стеклопластиков СВАМ: нити, жгуты, ленты — при намотке оболочек, рубленое волокно — для метода напыления, холсты и ткани — при контактном формовании, прессовании, прямой намотке труб, хаотично ориентированные волокна — при контактном формовании и прессовании.

Совмещение волокнистого наполнителя и матрицы в процессе формования изделия представляет собой «мокрый» способ формования. Формование изделий из предварительно пропитанных связующим волокнистых наполнителей — препрегов, является «сухим» способом формования. При изготовлении препрегов растворы полимерных связующих наносят в заданном количестве на поверхность армирующих волокон с последующей сушкой для удаления растворителя. Такие полуфабрикаты сохраняют свои технологические свойства и пригодны для переработки в изделия в течение 10-15 дней.

Продолжение табл. 7.7.1

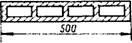

Протяжка (пултрузия) — формование и пропитка связующим однонаправленного пучка наполнителя и протяжка его через формующую фильеру

Формование листов — напыление рубленого наполнителя и связующего (или укладка стеклохолста с пропиткой его связующим) и формование непрерывного листа между двумя слоями изолирующей пленки с последующим гофрированием или без него

Наряду с предварительной пропиткой волокнистого наполнителя и пропиткой его в процессе формования изделия применяют пропитку волокнистого наполнителя на завершающей стадии, которая осуществляется после сборки и необходимого уплотнения заготовки будущего изделия в замкнутой форме.

Процессы формования композиционных материалов могут производиться под давлением. Без давления осуществляются процессы контактного формования и напыление. Уплотнение композиции в этих случаях прикаточны — ми валиками носит локальный и кратковременный характер. Намотка и центробежное формование производятся при малом давлении (до 2,5 МПа), «мокрое» прессование волокнистого наполнителя в замкнутой форме — при среднем давлении (2,5. 7,5 МПа), а прессование предварительно пропитанных материалов — при высоком давлении (до 30 МПа).

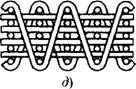

Достижение требуемой ориентации волокнистого наполнителя в стенке изделия является самой сложной задачей. В этом плане метод намотки открывает широкие возможности. Выбор оптимальных углов намотки в сочетании с требуемым технологическим натяжением арматуры позволяет придать материалу изделий свойства, наиболее полно отвечающие характеру внешних нагрузок. На рис. 7.7.3 и рис. 7.7.4 приведены наиболее распространенные схемы укладки армирующих волокон при изготовлении различных оболочек.

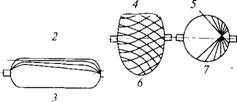

Рис. 7.7.3. Схемы намотки оболочек:

/ — полярная, 2 — спиральная перекрестная, 3 — продольная, 4 — кольцевая; 5 — спиральная широкой лентой, б — простая овальная, 7 — строго сферическая

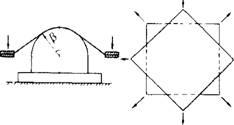

Рис. 7.7.4. Схема укладки и вытяжки трансверсально-изотропного пакета стеклотканей на поверхности полусферической формы

Существенным недостатком метода намотки является получение изделий с недостаточной герметичностью, что характерно, впрочем, и для других методов открытого формования. Этот недостаток можно устранить изменением угла намотки, созданием многослойной конструкции стенки изделия (рис. 7.7.5) или

Источник