Методы и средства борьбы с шумом

Оценка условий труда в производственных помещениях и на отдельных рабочих местах во многом зависит от интенсивности шума и его частотной характеристики.

Предупреждение образования значительного уровня звукового давления в условиях производства должно осуществляться на стадиях конструирования технологического оборудования, проектирования, строительства и эксплуатации предприятий, а также разработки технологических процессов.

Борьба с производственным шумом осуществляется методами, обозначенными четырьмя группами:

устранение причин шума в источнике его образования;

применение организационно-технических мероприятий.

Наиболее действенным способом борьбы с шумом является уменьшение его в источнике образования путем применения технологических и конструктивных мер, организацией правильной наладки и эксплуатации оборудования.

К конструктивным и технологическим мерам, позволяющим создать механизмы и агрегаты с низким уровнем шума, относят совершенствование кинематических схем за счет:

замены зубчатых передач клиноременными или цепными; изыскания наилучших конструктивных форм для безударного взаимодействия деталей и плавного обтекания их воздушными потоками;

изменения массы или жесткости элементов конструкции машин для уменьшения амплитуд колебания и устранения резонансных явлений;

применения материалов, обладающих способностью поглощать колебательную энергию;

замены возвратно-поступательного движения деталей на вращательное, подшипников качения — подшипниками скольжения;

использования прокладочных материалов, затрудняющих передачу колебаний от одних деталей к другим.

Примером последнего может служить внедрение в практику амортизационных зубчатых колес.

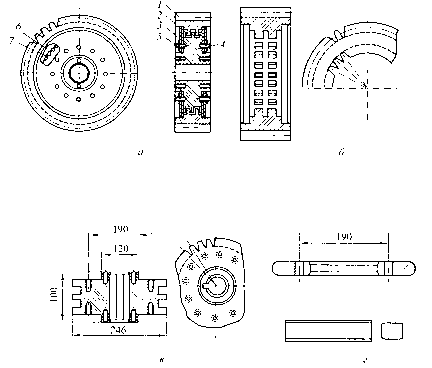

Конструктивной особенностью амортизационного зубчатого колеса (рис.) является отсутствие жесткой связи между ступицей и венцом.

Рис. Амортизационное зубчатое колесо: а — амортизационная шестерня; б — венец; в — ступица; г — шайба; 1 — венец; 2,3- шайбы; 4 — ступица; 5 — болт; 6,7 — вкладыши

Крутящий момент передается резиновыми вкладышами, которые находятся между внутренними зубьями венца и ступицы. Эластичное соединение ступицы и венца препятствует передаче структурного шума и вибрации, улучшает условия зацепления и снижает аэродинамический шум.

Способы снижения шума с помощью некоторых конструктивных, эксплуатационных и наладочных мероприятий представлены в табл.

Снижение уровня шума, дБ

Ликвидация погрешностей в зацеплении шестерен

Замена прямозубых зубчатых колес на косозубые (угол наклона зубьев 20. 45 °)

Совершенствование геометрии зуба

Применение свободной посадки вместо плотной

Замена зубчатой передачи на клиноременную

Применение шумозаглушающего кожуха

Применение вязкой смазки

Замена подшипников качения на подшипники скольжения

Звукоизоляция — это комплекс мероприятий по снижению уровня шума, проникающего в помещение извне.

Ослабление шума с помощью звукоизоляции осуществляют средствами, в основе которых лежит применение акустических материалов. Эффективность звукоизоляции характеризуют коэффициентом отражения, который численно равен доле энергии звуковой волны, отраженной от поверхности ограждения, изолирующего источник шума.

К наиболее распространенным средствам звукоизоляции относят:

применение звукоизолирующих кожухов и кабин; увеличение массы преграды;

разобщение легкой строительной конструкции сплошным воздушным промежутком на отдельные части;

устранение или уменьшение жестких связей между элементами разобщенной конструкции;

заполнение воздушного пространства в двойных легких перегородках звукопоглощающими материалами;

повышение воздухонепроницаемости преграды.

Звукоизолирующими кожухами закрывают наиболее шумные машины и механизмы, локализуя таким образом источник шума. Внутреннюю поверхность стенок кожуха рекомендуют облицовывать звукопоглощающим материалом.

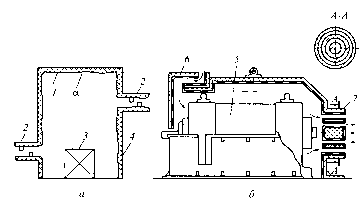

Для машин, выделяющих теплоту, кожухи снабжают вентиляционными устройствами с глушителями (рис. б).

Рис. Звукоизолирующий кожух: а — схема кожуха; б — конструкция кожуха с вентиляционным устройством; 1 — звукопоглощающий материал; 2, 6, 7 — каналы с глушителями для входа и выхода воздуха; 3, 5 — источник шума; 4 — стенка

Устанавливаемый кожух не должен жестко соединяться с механизмом. В противном случае кожух становится дополнительным источником шума.

Расчет звукоизолирующих свойств кожуха сводится к определению необходимой толщины его стенок, обеспечивающих нужное снижение шума.

В табл. приведена масса некоторых строительных конструкций и материалов.

| Материалы и конструкции | Толщина конструкций, мм | Масса 1 м 2 , кг |

| Стальной лист | 2 | 16 |

| Технический войлок | 25 | 8 |

| Железобетон | 100 | 240 |

| Пустотные пемзовые блоки | 190 | 190 |

| Стена из шлакобетона | 140 | 140 |

| Стена кирпичная толщиной: | ||

| 0,5 кирпича | 120 | 250 |

| 1 кирпича | 250 | 470 |

| 2 кирпича | 520 | 834 |

| 1,5 кирпича | 380 | 690 |

| Перегородка из досок толщиной 2 см, оштукатуренных с двух сторон | 60 | 70 |

| Перегородка из стоек толщиной 10 см, обшитых с двух сторон досками толщиной 2,5 см, оштукатуренная с двух сторон | 180 | 95 |

| Перегородка из гипсовых пустотелых камней | 110 | 117 |

| Стекло | 3 | 8 |

Для облегчения ограждающих конструкций без уменьшения звукоизолирующей способности применяют ограждения, состоящие из двух конструкций, разделенных воздушным промежутком. Воздушная прослойка создает упругое сопротивление передаче колебаний. Рекомендуемая ширина воздушной прослойки 3 . 11 см. Такая конструкция обладает хорошими звукоизолирующими свойствами в области высоких частот.

При массе 1 м 3 строительного материала конструкции до 100 кг вводят в зазор между раздельными панелями звукопоглощающий материал. При этом следует размещать его посередине зазора, где колебательная скорость частиц воздуха, а следовательно звукопоглощения, наибольшая.

Для увеличения массы легкой конструкции промежуток между двойными панелями (из досок, фанеры и т. п.) рекомендуют засыпать чистым речным песком или заполнять стекловатой. Конструкция такого типа может обеспечить звукоизоляцию до 40 дБ.

Необходимость заполнения воздушного пространства звукоизолирующими материалами зависит от массы стен. Для стен, выполненных из строительных материалов массой 1 м 3 более 200 кг, воздушные пространства шириной 5 . 10 см целесообразно оставлять незаполненными. В стенах с массой 1 м 3 100 . 200 кг мягкая прослойка прикрепляется к одной стороне. В перегородках массой 1 м 3 до 30 кг вся воздушная прослойка заполняется каким-либо звукопоглотителем.

Звукопередача из одного помещения в другое происходит не только через преграду, разделяющую это помещение, но и через примыкающие боковые стены (продольная звукопередача).

Продольная звукопередача может быть значительной, когда к тяжелой ограждающей конструкции с хорошей звукоизолирующей способностью примыкают боковые стены, выполненные из легкого строительного материала.

Проникновение шума в помещение также происходит через щели и неплотности в дверях и перегородках. Даже небольшое отверстие в стене уменьшает ее звукоизолирующую способность в области высоких частот примерно на 10 дБ. Применение уплотняющих прокладок из резины увеличивает среднюю звукоизоляцию дверей и окон на 5 . 8 дБ.

Звукопоглощение — это ослабление уровня шума, распространяющегося в помещении вследствие отражения энергии от облицовочных материалов ограждений, конструктивных частей оборудования.

Звукопоглощение характеризуют коэффициентом звукопоглощения, который представляет собой отношение энергии, поглощенной 1 м 2 поверхности, к падающей на эту поверхность энергии.

Использовать звукопоглощение целесообразно, если коэффициент звукопоглощения материала не менее 0,2.

По эффективности метод звукопоглощения намного уступает звукоизоляции.

Звукопоглощение даже с весьма высоким коэффициентом поглощения может снизить уровень шума не более чем на 8 . 10 дБ. Эффективная шумозащита требует совместного использования методов звукоизоляции и звукопоглощения.

В производственных цехах предприятий в качестве акустической обработки можно использовать плиты «Акмигран» различного типа с коэффициентом звукопоглощения 0,6. Этим достигается высокая эффективность в поглощении звуков высокой частоты.

Плитами «Акмигран» осуществляют облицовку потолка и верхней части стен с учетом того, чтобы общая площадь ее занимала не менее 60% всей площади стен и потолка помещения.

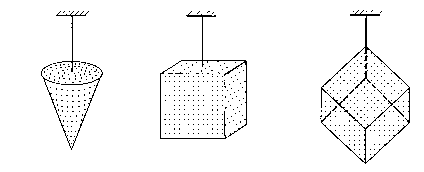

Кроме того, можно использовать звукопоглотители, представляющие собой объемные тела, заполненные звукопоглощающим материалом (рис.). Звукопоглотители располагают по периметру верхней части стен или развешивают равномерно к потолку на определенной высоте так, чтобы не влиять на освещение рабочих мест.

Рис. Штучные звукопоглотители

Снизить уровень шума от работы производственного оборудования можно с помощью локальных экранов. Экран представляет собой мягкую звукопоглощающую ленту, подвешенную к горизонтальной прокладке, которую крепят к вертикальным стойкам. Стойки делают стационарными или переносными. Звукопоглощающая лента состоит из брезентового материала, прикрепленной к нему простеганной ленты из стекловолокна, закрытого слоем стеклоткани, общей толщиной 40 . 50 мм или супертонкого стекловолокна, оклеенного полиамидной пленкой марки АТМ-1. Размеры звукопоглощающей ленты выбирают по размерам оборудования.

На предприятиях, когда это возможно по условиям производства, а также для облицовки защитных камер применяют разработанную Ленинградским институтом охраны труда (ЛИОТ) конструкцию перфорированных облицовок с тканью. Эффективность звукопоглощения таких облицовок составляет около 10 дБ, что соответствует уменьшению громкости звука на 30 . 50%.

Физическая сущность приведенных способов звукопоглощения заключается в том, что волокнистые пористые материалы плохо отражают звук. При падении на такой материал звуковой волны воздух, находящийся в порах, приводится в колебательное движение, которое резко тормозится большим сопротивлением, образующимся вследствие трения при его движении в мелких порах и каналах. На преодоление этого сопротивления и расходуется энергия звуковых волн. В результате отраженная волна сильно ослабевает.

Для ослабления распространения шума в обеденных залах ресторанов, кафе, столовых используют звукопоглощающие материалы современного дизайна.

Источником аэродинамического шума предприятий общественного питания является оборудование, обеспечивающее кондиционирование воздуха обеденных залов, вентиляционные системы производственных помещений, холодильное хозяйство и воздушное отопление (тепловая завеса входных дверей).

Уменьшения шума вентиляционных установок достигают хорошей балансировкой вентилятора, установкой его на одной оси с электродвигателем или на соответствующем амортизаторе в изолированные помещения. Распространение звука по воздуховодам предотвращают соединением эластичными вставками трубопровода с вентилятором.

Воздуховоды следует делать без крутых поворотов и резких изменений сечения, которые способствуют образованию завихрения и возникновению аэродинамического шума.

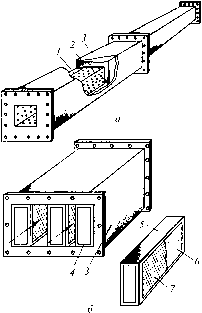

Для снижения шума различных аэродинамических установок и устройств применяют активные и реактивные глушители. Действие активных глушителей основано на принципе поглощения звуковой энергии звукопоглощающим материалом, а реактивные — отражают ее обратно к источнику.

Наиболее простым глушителем активного типа является трубчатый глушитель (рис. а), представляющий собой перфорированный стальной воздухопровод, поверхность которого покрывают слоем звукопоглощающего материала и защитным покрытием. Ослабление шума таким глушителем пропорционально коэффициенту поглощения пористого материала, длине облицованной им части и обратно пропорционально сечению канала. Так как затухание шума возрастает с уменьшением сечения канала, для сокращения длины глушителя на практике широко используют пластинчатые глушители (рис. б), которые собирают из отдельных секций, заполненных волокнистыми материалами.

Рис. Глушители аэродинамического шума: а — трубчатый; б — пластинчатый; 1 — перфорированный стальной воздуховод; 2 — звукопоглощающий материал; 3 — защитный кожух; 4 — звукопоглощающая пластина; 5 — каркас пластины; 6 — волокнистый материал; 7 — стальная сетка

Глушители реактивного типа применяют для снижения шума с резко выраженными составляющими.

Простейшие реактивные глушители — это глушители типа расширительных камер.

Организационно-технические мероприятия по борьбе с производственным шумом заключаются:

в правильной планировке цехов на территории предприятия;

рациональном размещении оборудования по степени шумности;

озеленении помещений широколиственными растениями, так как они способны хорошо поглощать звуки.

Хороший эффект по снижению шума достигается насаждением деревьев и кустарников на территории предприятия. Многорядовая посадка деревьев с разрывами интенсивнее поглощает звуковую энергию, чем плотная полоса без разрывов.

Если инженерно-техническими средствами не удается снизить уровень звукового давления до допустимого значения, используют индивидуальные средства защиты (наушники, антифоны и т. п.), при выборе которых необходимо учитывать такие факторы, как частотный спектр шума, требования санитарных норм по ограничению шума, удобство ношения при выполнении конкретной работы.

Источник

Методы борьбы с шумом

Для снижения шума можно применить следующие методы:

— уменьшение шума в источнике его образования;

— снижение шума на пути его распространения — акустическая обработка помещений, изоляция источников шума, применение глушителей шума;

— использование средств индивидуальной защиты от шума;

— изменение направленности излучения;

— рациональная планировка предприятий и цехов, рациональные планировочные приемы градостроительства;

1. Уменьшение шума в источнике. Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной.

Шум возникает вследствие упругих колебаний как машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний — механические, аэродинамические, гидродинамические и электрические явления, определяемые конструкцией и характером работы машины, а также неточностями, допущенными при ее изготовлении, и, наконец, условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического, гидродинамического и электромагнитного происхождения.

Механические шумы. Факторы, вызывающие шумы механического происхождения, следующие: инерционные возмущающие силы, возникающие из-за движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка, штамповка) и т. д.

Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются, прежде всего, подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части машины.

Зубчатые передачи — источники шума в широком диапазоне частот. Основными причинами возникновения шума являются деформации сопрягаемых зубьев под действием передаваемой нагрузки и динамические процессы в зацеплении, обусловленные неточностями изготовления колес. Шум имеет дискретный характер. Шум зубчатых передач возрастает с увеличением частоты вращения колес и нагрузки.

Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Например, внедрение автоматической сварки вместо ручной устраняет образование брызг на металле, что позволяет исключить шумную операцию по зачистке сварного шва. Применение фрезерных тракторов для обработки кромок металла под сварку вместо пневмозубил делает этот процесс значительно менее шумным.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов, в этом случае своевременный ремонт позволяет снизить шум.

Необходимо отметить, что проведение многих мероприятий по борьбе с вибрациями дает одновременно и снижение шума. Для уменьшения механического шума необходимо:

— заменять ударные процессы и механизмы безударными, например, применять оборудование с гидроприводом вместо оборудования с кривошипными и эксцентриковыми приводами;

— штамповку — прессованием, клепку — сваркой, обрубку — резкой и т. д.;

— заменять возвратно-поступательное движение деталей равномерным вращательным движением;

— применять вместо прямозубых шестерен косозубые и шевронные, а также повышать класс точности обработки и уменьшать шероховатость поверхности шестерен; так, ликвидация погрешностей в зацеплении шестерен дает снижение шума па 5—10 дБ; замена прямозубых шестерен шевронными — 5 дБ;

— по возможности заменять зубчатые и цепные передачи клиноременными и зубчато-ременными, например, зубчатую передачу на клиноременную, что снижает шум на 10—14 дБ;

— заменять, когда это возможно, подшипники качения на подшипники скольжения; это снижает шум на 10— 15 дБ;

— по возможности заменять металлические детали деталями из пластмасс и других незвучных материалов либо перемежать соударяемые и трущиеся металлические детали с деталями из незвучных материалов, например, применять текстолитовые или капроновые шестерни в паре со стальными; так, замена одной из стальных шестерен (в паре) на капроновую снижает шум на 10—12 дБ;

— использовать пластмассы при изготовлении деталей корпусов, что дает хорошие результаты; например, замена стальных крышек редуктора пластмассовыми приводит к снижению шума на 2—6 дБ на средних частотах и на 7—15 дБ на высоких, особенно неприятных для слухового восприятия;

— при выборе металла для изготовления деталей необходимо учитывать, что внутреннее трение в различных металлах неодинаково, а следовательно, различна звучность; например, обычная углеродистая сталь, легированная сталь являются более звучными, чем чугун; большим трением обладают после закалки сплавы из марганца с 15—20% меди и магниевые сплавы; детали из них при ударах звучат глухо и ослаблено; хромирование стальных деталей, например турбинных лопаток, уменьшает их звучность; при увеличении температуры металлов на 100—150 0 С они становятся менее звучными;

— более широко применять принудительное смазывание трущихся поверхностей в сочленениях;

— применять балансировку вращающихся элементов машин;

— использовать прокладочные материалы и упругие вставки в соединениях, чтобы исключить или уменьшить передачи колебаний от одной детали или части агрегата к другой; так, при правке металлических листов наковальню нужно устанавливать на прокладку из демпфирующего материала.

Установка мягких прокладок в местах падения деталей с конвейера или сбрасывания со станков, прокатных станов может существенно ослабить шум.

У прутковых автоматов и револьверных станков источником шума являются трубы, в которых вращается прутковый материал. Для снижения этого шума применяют различные конструкции малошумных труб; двухстенные трубы, между которыми проложена резина, трубы с наружной поверхностью, обернутой резиной, и т. и.

Для уменьшения шума, возникающего при работе галтовочных барабанов, дробилок, шаровых мельниц и других устройств, наружные стенки барабана облицовывают листовой резиной, асбестовым картоном или другими подобными демпфирующими материалами; устанавливают резиновые прокладки между корпусом и бронефутеровкой барабана и звукоизолирующие оболочки на расстоянии от корпуса барабана.

Аэродинамические шумы. Аэродинамические процессы играют большую роль в современной технике. Как правило, всякое течение газа или жидкости сопровождается шумом, поэтому с повышенным аэродинамическим шумом приходится встречаться часто. Эти шумы являются главной составляющей шума вентиляторов, воздуходувов, компрессоров, газовых турбин, выпусков пара и воздуха в атмосферу, двигателей внутреннего сгорания и т. п.

Ко всем источникам аэродинамического шума относятся: вихревые процессы в потоке рабочей среды; колебания среды, вызываемые вращением лопастных колес; пульсация давления рабочей среды; колебания среды, вызываемые неоднородностью потока, поступающего на лопатки колес.

При движении тела в воздушной или газовой среде, при обдувании тела потоком среды вблизи поверхности тела периодически образуются вихри. Возникающие при срыве вихрей сжатия и разрежения среды распространяются в виде звуковой волны. Такой звук называется вихревым.

Для уменьшения вихревого шума необходимо прежде всего уменьшить скорость обтекания и улучшить динамику тел.

Для машин с вращающимися рабочими колесами (вентиляторов, турбин) имеет место шум от неоднородного потока. В этом случае борьба с шумом ведется по пути улучшения аэродинамических характеристик машины.

Аэродинамический шум в источнике газотурбинной энергетической установки может быть снижен увеличением зазора между лопаточными венцами, подбором оптимального соотношения чисел направляющих и рабочих лопаток, улучшением аэродинамических характеристик проточной части компрессоров и турбин.

В большинстве случаев меры по ослаблению аэродинамических шумов в источнике оказываются недостаточными, поэтому дополнительное, а часто и основное снижение шума достигается путем звукоизоляции источника и установки глушителей.

Гидродинамические шумы. Эти шумы возникают вследствие стационарных и нестационарных процессов в жидкостях (кавитации, турбулентности потока, гидравлических ударов). В насосах источником шума является кавитация жидкости, возникающая у поверхности лопастей при высоких окружных скоростях и недостаточном давлении на всасывании.

Меры борьбы с кавитационным шумом — это улучшение гидродинамических характеристик насосов и выбор оптимальных режимов их работы. Для борьбы с шумом, возникающим при гидравлических ударах, необходимо правильно проектировать и эксплуатировать гидросистемы, в частности, закрытие трубопроводов должно происходить постепенно, а не резко.

Электромагнитные шумы. Шумы электромагнитного происхождения возникают в электрических машинах и оборудовании. Причиной этих шумов является главным образом взаимодействие ферромагнитных масс под влиянием переменных во времени и пространстве магнитных полей, а также пондеромоторные силы, вызываемые взаимодействием магнитных полей, создаваемых токами. Снижение электромагнитного шума осуществляется путем конструктивных изменений в электрических машинах, например, путем изготовления скошенных пазов якоря ротора. В трансформаторах необходимо применять более плотную прессовку пакетов, использовать демпфирующие материалы.

При работе электрических машин возникает также аэродинамический шум (в результате вращения ротора в газовой среде и движения воздушных потоков внутри машины) и механический шум, обусловленный вибрацией машины из-за неуравновешенности ротора, а также от подшипников и щеточного контакта. Хорошая притирка щеток может уменьшить шум на 8—10 дБ.

Источник