- Монтаж электронных компонентов

- Небольшая справка

- Типы монтажа

- Виды монтажа печатных плат

- Какие виды монтажа используются

- Монтаж компонентов

- Поверхностный монтаж, применение ЧИП (SMD) компонентов

- Современная радиоаппаратура строится в основном только на так называемых чип компонентах, это чип резисторы, конденсаторы, микросхемы и прочее. Выводные радиодетали, которые мы привыкли выпаивать со старых телевизоров и магнитофонов и которые радиолюбители обычно применяют для сборки своих схем и устройств, все реже применяются в современной радиоаппаратуре.

- Типы и виды чип радиодеталей

- Резисторы и конденсаторы

- Транзисторы

- Диоды и стабилитроны

- Микросхемы и микроконтроллеры

- Как и чем паять чип компоненты?

- Заключение

- Монтаж электронных модулей. Варианты реализации

- Современные электронные компоненты

- Виды монтажа

- Литература

Монтаж электронных компонентов

Электронными компонентами именуют детали, входящие в состав электронных схем. Бытовое их название – радиодетали, это обусловлено тем, что первым электронным прибором был радиоприемник, состоящий как раз из электронных компонентов.

Сейчас есть возможность изучить каталог микроэлектроники в электронном виде и заказать необходимые элементы через Интернет.

Небольшая справка

Видов монтажа электронных компонентов существует несколько и для того, чтобы определиться с выбором, необходимо для начала немного изучить сами детали. Нужно понять, будет ли установка компонентов осуществляться на одну или на две стороны, это опять-таки зависит от разновидности элемента.

Одним из главных способов разделения электронных деталей является вид их установки на плату:

Благодаря этой информации технолог может определиться с действиями, которые ему будет необходимо предпринять для монтажа компонентов.

Установка электронных компонентов делится на некоторые виды в зависимости от нужных для этого процесса сторон платы, от разновидностей деталей, от их размещения.

Типы монтажа

Вот основные способы установки электронных деталей:

- Поверхностный монтаж бывает одно- и двусторонним и не требует большого количества технологических действий. При этой операции не обязательно наносить на плату клей, так как элементы будут удерживаться на ней с помощью действия припойной пасты.

- Смешанно-разнесенный монтаж предусматривает расположение деталей, крепящихся в отверстия, наверху платы, а элементы для поверхностной установки – с обратной стороны. Второй вид деталей рекомендуется фиксировать в первую очередь, чтобы уменьшить количество переворотов платы.

- Смешанный монтаж является одним из трудных вариантов этого процесса. При нем необходимо производить большое количество операций, а также часто использовать пайку, что негативно сказывается на качестве.

- Односторонний выводной монтаж в основном применяется для печатных плат и не требует особо сложных и трудоемких действий. Устанавливаться детали могут ручным способом, а также полуавтоматическим.

Еще может быть применен односторонний выводной и поверхностный монтаж – один из распространенных способов установки электронных компонентов в мире. Для него используется технология оплавления припойного материала.

Советы в статье «Что такое греющий кабель » здесь.

Основы монтажа и пайки смотрим в видео:

Источник

Виды монтажа печатных плат

Печатная плата представляет собой пластину, на которой нанесен замысловатый рисунок. Сама плата изготавливается из диэлектриков, а серебристые дорожки – из материалов, способных хорошо проводить ток. Благодаря этому устройству стало возможным уменьшить размеры многих электронных устройств.

В стоимость приборов также входит цена на монтаж печатных плат, поскольку этот процесс обычно доверяется сторонней компании, специализирующейся на изготовлении печатных плат различной сложности.

Какие виды монтажа используются

Под монтажом печатных плат понимают процесс размещения на ней конденсаторов, резисторов и других компонентов, обеспечивающих работу электроники. Существуют такие разновидности монтажа плат:

- Выводной монтаж. В местах крепления компонентов платы заранее подготавливаются небольшие отверстия для их выводов. Непосредственная фиксация всех составляющих печатной платы осуществляется с обратной ее стороны.

- Поверхностный монтаж подразумевает закрепление всех компонентов непосредственно на поверхности платы. Этот способ часто называют SMD-технологией.

- Иногда монтаж может быть смешанных. При изготовлении платы могут применяться технологии каждого из описанных выше методов.

На сегодняшний день чаще можно встретить платы, монтаж которых осуществлялся поверхностно. Этот способ дает возможность сделать производство печатных плат максимально автоматизированным, а значит менее затратным.

Монтаж компонентов

Основным способом монтажа отдельных элементов на печатной плате является пайка. В небольших мастерских этот процесс осуществляется вручную при помощи паяльника, а на крупных предприятиях применяется технология групповой пайки.

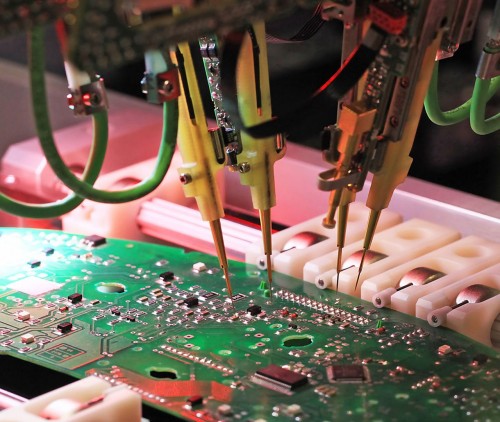

Использование специальных аппаратов-установщиков позволяет снизить вероятность ошибки, а также ускорить сам процесс закрепления отдельных компонентов.

Автоматическая пайка может быть выполнена несколькими способами:

- пайка волной применяется при выводном монтаже. Все компоненты заранее размещаются на своих местах, а затем плата проводится над емкостью с расплавленным припоем. Волна жидкого металла смачивает выводы компонентов, надежно их фиксируя;

- монтаж поверхностным способом подразумевает использование пайки в печах. На плату наносится особый порошок, являющийся припоем, а затем на ней размещаются компоненты. В таком виде плата поступает в печь, где под воздействием температуры происходит расплавление порошкообразного припоя.

Советы в статье «Как работать плазменной резкой » здесь.

Независимо от того, каким именно способом изготавливалась плата, на нее обязательно наносится защитное покрытие.

Источник

Поверхностный монтаж, применение ЧИП (SMD) компонентов

Современная радиоаппаратура строится в основном только на так называемых чип компонентах, это чип резисторы, конденсаторы, микросхемы и прочее. Выводные радиодетали, которые мы привыкли выпаивать со старых телевизоров и магнитофонов и которые радиолюбители обычно применяют для сборки своих схем и устройств, все реже применяются в современной радиоаппаратуре.

В чем же заключаются плюсы применения таких чип элементов? Давайте разберемся.

Плюсы данного вида монтажа

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства. Применение чип элементов заставляет экономить печатную плату (стеклотекстолит), а так же хлорное железо для их травления, кроме того, не приходиться тратить время на высверливание отверстий, в любом случае, на это уходит не так много времени и средств.

Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате. Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Ну и экономия средств, ведь чип компоненты стоят дешево, а оптом брать их очень выгодно.

Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж – это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день.

Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, т.к. после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке. От перегрева они часто трескаются и появляются микротрещины. Дефект проявляет себя не сразу, а только в процессе эксплуатации

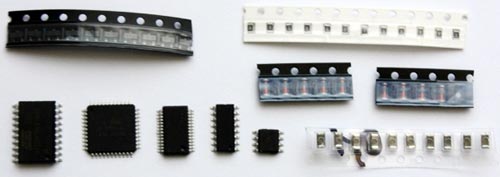

Типы и виды чип радиодеталей

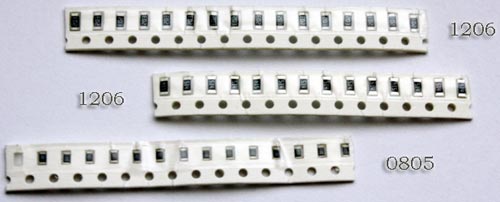

Резисторы и конденсаторы

Чип компоненты (резисторы и конденсаторы) в первую очередь разделяются по типоразмерам, бывают 0402 – это самые маленькие радиодетали, очень мелкие, такие применяются например в сотовых телефонах, 0603 — так же миниатюрные, но чуть больше чем предыдущие, 0805 – применяются например в материнских платах, самые ходовые, затем идут 1008, 1206 и так далее.

Ниже дана более таблица с указанием размеров некоторых элементов:

[0402] — 1,0 × 0,5 мм

[0603] — 1,6 × 0,8 мм

[0805] — 2,0 × 1,25 мм

[1206] — 3,2 × 1,6 мм

[1812] — 4,5 × 3,2 мм

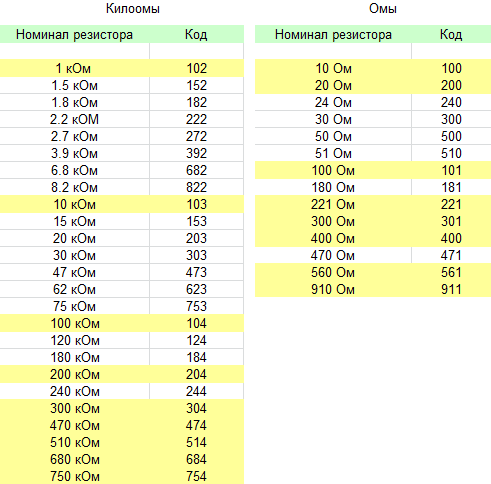

Все чип резисторы обозначаются кодовой маркировкой, хоть и дана методика расшифровки этих кодов, многие все равно не умеют расшифровывать номиналы этих резисторов, в связи с этим я расписал коды некоторых резисторов, взгляните на таблицу.

Примечание: В таблице ошибка: 221 «Ом» следует читать как «220 Ом».

Что касается конденсаторов, они никак не обозначаются и не маркируются, поэтому, когда будете покупать их, попросите продавца подписать ленты, иначе, понадобится точный мультиметр с функцией определения емкостей.

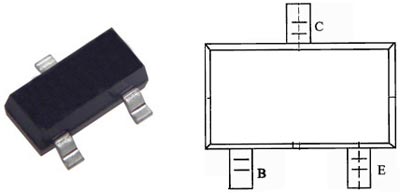

Транзисторы

В основном радиолюбители применяют транзисторы вида SOT-23, про остальные я рассказывать не буду. Размеры этих транзисторов следующие: 3 × 1,75 × 1,3 мм.

Как видите они очень маленькие, паять их нужно очень аккуратно и быстро. Ниже дана распиновка выводов таких транзисторов:

Распиновка у большинства транзисторов в таком корпусе именно такая, но есть и исключения, так что прежде чем запаивать транзистор проверьте распиновку выводов, скачав даташит к нему. Подобные транзисторы в большинстве случаев обозначаются с одной буквой и 1 цифрой.

Диоды и стабилитроны

Диоды как и резисторы с конденсаторами, бывают разных размеров, более крупные диоды обозначают полоской с одной стороны – это катод, а вот миниатюрные диоды могут отличаться в метках и цоколевке. Такие диоды обозначаются обычно 1-2 буквами и 1 или 2 цифрами.

Стабилитроны, так же как и диоды, обозначаются полоской с краю корпуса. Кстати, из-за их формы, они любят убегать с рабочего места, очень шустрые, а если упадет, то и не найдешь, поэтому кладите их например в крышку от баночки с канифолью.

Микросхемы и микроконтроллеры

Микросхемы бывают в разных корпусах, основные и часто применяемые типы корпусов показаны ниже на фото. Самый не хороший тип корпуса это SSOP – ножки этих микросхем располагаются настолько близко, что паять без соплей практически нереально, все время слипаются ближайшие вывода. Такие микросхемы нужно паять паяльником с очень тонким жалом, а лучше паяльным феном, если такой имеется, методику работы с феном и паяльной пастой я расписывал в этой статье.

Следующий тип корпуса это TQFP, на фото представлен корпус с 32мя ногами (микроконтроллер ATmega32), как видите корпус квадратный, и ножки расположены с каждой его стороны, самый главный минус таких корпусов заключается в том, что их сложно отпаивать обычным паяльником, но можно. Что же касается остальных типов корпусов, с ними намного легче.

Как и чем паять чип компоненты?

Чип радиодетали лучше всего паять паяльной станцией со стабилизированной температурой, но если таковой нет, то остается только паяльником, обязательно включенным через регулятор! (без регулятора у большинства обычных паяльников температура на жале достигает 350-400*C). Температура пайки должна быть около 240-280*С. Например при работе с бессвинцовыми припоями, имеющими температуру плавления 217-227*С, температура жала паяльника должна составлять 280-300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Жало паяльника должно быть остро заточено, в виде конуса или плоской отвертки.

Рекомендации по пайке чип компонентов

Печатные дорожки на плате необходимо облудить и покрыть спирто-канифольным флюсом. Чип компонент при пайке удобно поддерживать пинцетом или ногтем, паять нужно быстро, не более 0.5-1.5 сек. Сначала запаивают один вывод компонента, затем убирают пинцет и паяют второй вывод. Микросхемы нужно очень точно совмещать, затем запаивают крайние вывода и проверяют еще раз, все ли вывода точно попадают на дорожки, после чего запаивают остальные вывода микросхемы.

Если при пайке микросхем соседние вывода слиплись, используйте зубочистку, приложите ее между выводами микросхемы и затем коснитесь паяльником одного из выводов, при этом рекомендуется использовать больше флюса. Можно пойти другим путем, снять экран с экранированного провода и собрать припой с выводов микросхемы.

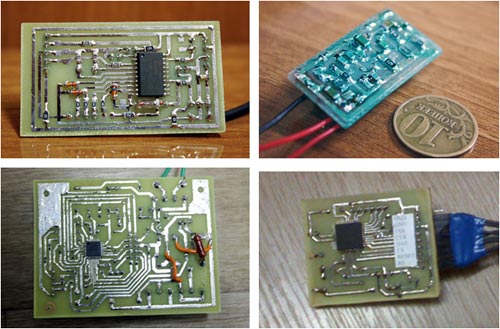

Несколько фотографий из личного архива

Заключение

Поверхностный монтаж позволяет экономить средства и делать очень компактные, миниатюрные устройства. При всех своих минусах, которые имеют место, результирующий эффект, несомненно, говорит о перспективности и востребованности данной технологии.

Источник

Монтаж электронных модулей. Варианты реализации

Технология монтажа на поверхность не нова, но в отечественной литературе она, к сожалению, освещена недостаточно полно. Предлагаемый ряд статей, посвященный этой тематике, поможет читателям более глубоко разобраться в особенностях технологий монтажа электронных модулей. В данной статье описан ряд конструкций типичных электронных модулей и особенности технологического процесса сборки каждого их типа.

Современные электронные компоненты

Тип монтажа электронных модулей определяется в первую очередь количеством сторон, на которые осуществляется монтаж (одно- или двусторонний), и номенклатурой используемых компонентов. Поэтому описание типов монтажа логично предварить кратким обзором компонентов и корпусов.Основным, наиболее важным для технолога критерием разделения электронных компонентов на группы является метод их монтирования на печатную плату — в отверстия или на поверхность. Именно он в основном и определяет технологические процессы, которые необходимо использовать при монтаже.

В таблице приведена информация по наиболее распространенным корпусам компонентов: названия, изображения, габариты, шаг выводов. Все размеры, за исключением особо оговоренных, приведены в милах (1 mil = 0,0254 мм).

| Компоненты, монтируемые в отверстия | ||||

| Группа | Типы корпусов в группе | Габариты корпусов | Шаг выводов | Рис. |

| С одним рядом выводов — SIL | TO-92TO-202, TO-220 и др. | 380×190, 1120×135,420×185… | 100 мил | Рис. 1, а |

| С двумя рядами выводов — DIL | MDIP, CerDIP | 250×381…577×2050 | 100 мил | Рис. 1, б |

| С радиальными выводами | TO-3, TO-5, TO-18 | — | — | Рис. 1, в |

| С осевыми выводами | — | — | Рис. 1, г | |

| Решетки — Grid | CPGA, PPGA | 286×286…2180×2180 мил | 20…100 мил | Рис. 1, д |

| Компоненты, монтируемые на поверхность | ||||

| С двумя рядами выводов — DIL | «SOT-23, SSOP, TSOP, SOIC» | 55×120…724×315 мил | 25…30 мил | Рис. 2, а-б |

| С выводами по сторонам квадратного корпуса — Quad Package | LCC, CQJB, CQFP, CerQuad, PLCC, PQFP | 350х350 мил …20×20 мм | 50 мил…0,5 мм | Рис. 2, в |

| Решетки — Grid | BGA, uBGA | — | 0,75 мм (uBGA) | Рис. 3, а-б |

Наиболее интересны с практической точки зрения, по мнению автора, корпуса BGA, а точнее mBGA, которые имеют 672 вывода с шагом 0,75 мм. Верхняя часть корпуса BGA не представляет особого интереса, более примечательными являются его нижняя часть и внутреннее устройство этой упаковки компонентов. На рис. 3, а изображена нижняя поверхность корпуса BGA, на которой видны шариковые выводы, а на рис. 3, б — вид этого корпуса в разрезе.

Приведенный выше краткий обзор современных компонентов дает представление о том, насколько велико число возможных вариантов реализации монтажа электронных модулей при различном расположении их на печатной плате. Кроме того, в обзоре не была представлена еще одна группа — группа нестандартных компонентов (odd form components).

Виды монтажа можно разделять по различным параметрам: по количеству используемых для монтажа сторон печатной платы (одно- или двусторонний), по типам используемых компонентов (поверхностный, выводной или смешанный), по их расположению на двустороннем электронном модуле (смешанно-разнесенный или смешанный). Рассмотрим наиболее распространенные из них, а также последовательность технологических операций для каждого вида монтажа.

Виды монтажа

Поверхностный монтаж на печатной плате может быть односторонним и двусторонним. Число технологических операций при этом виде монтажа минимально.

При одностороннем монтаже (рис. 4, а) на диэлектрическое основание печатной платы наносят припойную пасту методом трафаретной печати. Количество припоя, наносимое на печатную плату, должно обеспечивать требуемые электрофизические характеристики коммутируемых элементов, что требует соответствующего контроля. После позиционирования и фиксации компонентов выполняют операцию пайки путем оплавления дозированного припоя. В завершение технологического цикла производится контроль паяных соединений, а также функциональный и внутрисхемный контроль. На рис. 4, а изображены поверхностно-монтируемые компоненты различных видов: относительно сложно монтируемые компоненты в корпусах PLCC и SOIC и легко монтируемые чип-компоненты.

Для двустороннего поверхностного монтажа (рис. 4, б) возможны различные варианты реализации. Один из них предполагает начало технологического процесса с операции нанесения паяльной пасты на нижнюю сторону печатной платы. Затем в местах установки компонентов наносят расчетную дозу клея и производят установку компонентов. После этого в печи клей полимеризуется и происходит оплавление пасты припоя. Печатная плата переворачивается, наносится паста припоя и устанавливаются компоненты на верхнюю сторону печатной платы, после чего верхняя сторона оплавляется. В этом случае для пайки компонентов используются печи с односторонним нагревом.

При другом варианте реализации двустороннего поверхностного монтажа используются печи с двусторонним нагревом.

Интересен вопрос о необходимости нанесения клея на печатную плату. Эту операцию выполняют с целью предотвращения отделения компонентов от печатной платы при ее переворачивании. Существующие расчеты показывают, что большинство компонентов не упадут с печатной платы даже при ее переворачивании, поскольку будут держаться за счет сил поверхностного натяжения припойной пасты. По этой причине операцию нанесения клея нельзя отнести к обязательным.

При смешанно-разнесенном монтаже компоненты, устанавливаемые в отверстия (THT-компоненты), располагаются на верхней стороне печатной платы, а компоненты для поверхностного монтажа — на нижней. В этом случае обязательной является операция пайки двойной волной припоя. Смешанно-разнесенный монтаж компонентов показан на рис. 5.

Реализация такого вида монтажа предполагает следующую последовательность операций: на поверхность печатной платы наносится дозатором клей, на который устанавливаются SMD-компоненты, клей полимеризуется в печи, после чего производится установка компонентов в отверстия, промывка электронного модуля и выполняются операции контроля.

Возможен альтернативный вариант, при котором сборку начинают с установки компонентов в отверстия платы, после чего размещают поверхностно-монтируемые компоненты. Он применяется тогда, когда формовка и вырубка выводов обычных компонентов осуществляется при помощи специальных приспособлений заранее, иначе компоненты, монтируемые на поверхность, будут затруднять обрезку выводов, проходящих через отверстия печатной платы. Компоненты для поверхностного монтажа при повышенной плотности их размещения целесообразно монтировать в первую очередь, что требует минимального количества переворотов печатной платы в процессе изготовления изделия.

Примером смешанного монтажа является установка на верхней стороне печатной платы и SMD-компонентов, и ТНТ-компонентов (монтируемых в отверстия), а на нижней стороне — только SMD-компонентов. Это самая сложная разновидность монтажа (рис. 6).

Возможны различные варианты ее реализации. При одном из них сначала на нижнюю сторону печатной платы методом дозирования наносят клей, а на нанесенный клей устанавливают SMD-компоненты. После проведения контроля установки компонентов проводят отвердение клея в печи. На верхнюю сторону печатной платы наносится паяльная паста, а на нее затем устанавливаются SMD-компоненты.Нанесение паяльной пасты возможно как методом трафаретной печати, так и методом дозирования. В последнем случае операции нанесения клея и паяльной пасты можно проводить на одном оборудовании, что сокращает затраты. Однако нанесение паяльных паст методом дозирования непригодно при промышленном производстве из-за низкой скорости и стабильности процесса по сравнению с трафаретной печатью и оправдано только в условиях отсутствия трафарета на изделие или нецелесообразности его изготовления. Такая ситуация может сложиться, например, при опытном производстве большой номенклатуры электронных модулей, когда из-за большого числа обрабатываемых конструктивов и малых серий затраты на изготовление трафаретов значительны.

После установки SMD-компонентов на верхнюю сторону печатной платы производится их групповая пайка методом оплавления припойной пасты, нанесенной на трафаретном принтере, или методом дозирования. После этой операции технологический цикл, связанный с установкой поверхностно монтируемых компонентов, считается завершенным.

Далее, после ручной установки компонентов в отверстия печатной платы производится совместная пайка всех SMD-компонентов, ранее удерживавшихся на нижней стороне печатной платы при помощи отвержденного адгезива и уже установленных выводных компонентов.

В конце технологического цикла выполняют операции визуальной инспекции пайки и контроля.

При другом варианте реализации смешанного монтажа предполагается иная последовательность выполнения операций. Первым этапом является нанесение припойной пасты через трафарет, установка на верхней стороне печатной платы сложных компонентов для поверхностного монтажа (SO, PLCC, BGA) и пайка расплавлением дозированного припоя. Затем, после установки компонентов в отверстия печатной платы (с соответствующей обрезкой и фиксацией выводов), плата переворачивается, на нее наносится адгезив и устанавливаются компоненты простых форм для поверхностного монтажа (чип-компоненты, компоненты в корпусе SOT). Они и выводы компонентов, установленных в отверстия, одновременно пропаиваются двойной волной припоя. Возможно также использование в составе одной линии оборудования, обеспечивающего эффективную пайку компонентов (с верхней стороны печатной платы) расплавлением дозированного припоя и пайку (с нижней стороны печатной платы) волной припоя.

Необходимо отметить, что в технологическом процессе, реализующем смешанный монтаж, возрастает количество контрольных операций из-за сложности сборки при наличии компонентов на обеих сторонах печатной платы. Неизбежно возрастают также количество паяных соединений и трудность обеспечения их качества.

Односторонний выводной и поверхностный монтаж

Такая технология носит в мировой практике название технологии оплавления припойных паст (reflow) и является одной из стандартных в технологии монтажа на поверхность (рис. 7).

Сборка электронных модулей такого типа осуществляется следующим образом: на поверхность печатной платы наносится припойная паста, на которую устанавливают SMD-компоненты; затем паста оплавляется в печи, устанавливаются THT-компоненты, проводится пайка волной припоя, после чего осуществляют промывку и контроль собранного электронного модуля.

Технология сборки таких печатных плат (рис. 8) является стандартным сборочно-монтажным циклом с применением пайки волной припоя. Этот цикл состоит из операций установки выводных компонентов, их пайки на установке пайки волной и контрольных операций. Установка компонентов может быть как ручной, так и полуавтоматической. Выбор оборудования определяется требуемой производительностью. Автоматизация такого типа монтажа является минимальной, а сама реализация — предельно простой.

Данная публикация является первой статьей из цикла, посвященного поверхностному монтажу. Логичным ее продолжением станет освещение вопроса состава производственной линии, на которой реализуется этот вид монтажа: необходимость каждого вида оборудования, его технические характеристики и роль в технологическом процессе, требуемый состав персонала и его квалификация, а также другие вопросы, возникающие при создании сборочно-монтажного производства.

Литература

- Schmits J., Heiser G., Kukovski J. Взгляд в будущее. Технологические тенденции развития электронных компонентов и сборки электронных модулей на печатных платах. Перевод и адаптация А. Калмыкова. Компоненты и технологии, № 4, 2001.

- www.pcbfab.ru.

Автор выражает благодарность Р. Тахаутдинову за помощь в подготовке иллюстраций.

Источник