- Клепка металла

- Процедура клепки

- Типы заклепочных соединений

- Разновидности заклепок

- Типы закладных шляпок и стержней

- Инструмент для клепки

- Слесарные молотки

- Натяжка

- Чекан

- Поддержка

- Обжимка

- Клёпка. Назначение и сущность. Инструмент для клепки. Способ ручной клепки.

- Клепка

- Особенности применения вытяжных заклепок

- «Захват» заклепки

- Размер отверстия под вытяжную заклепку

- Типы заклепок и заклепочных швов

- Стандартные (вытяжные) слепые заклепки

- Ограничения вытяжных заклепок

- Установка вытяжных заклепок

- Усилие разрыва сердечника

- Самое надежное соединение деталей

- Рекомендации по выбору инструмента

Клепка металла

Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже.

Процедура клепки

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

препятствует свободному извлечению заклепки из монтажного отверстия;

обеспечивает надежное скрепление элементов

Типы заклепочных соединений

По критерию «способ соединения пластин» заклепочные швы принято подразделять на 2 типа:

внахлестку – на одну металлическую пластину накладывается другая;

встык – листы располагают так, чтобы соприкасались их боковые грани. А их соединение осуществляется одной либо двумя плоскими накладками.

Применяется еще один критерий – расположение заклепок. Согласно ему соединения, формируемые посредством данных крепежных деталей, бывают одно-, двух- и многорядными. Располагаться заклепки могут в шахматном порядке. Иной широко распространенный вариант – одна напротив другой.

В зависимости от сферы предназначения заклепочные швы подразделяются на:

прочные. Реализуются в ходе клепки опор, выполняющих несущую функцию – проще говоря колонн, элементов мостовых сооружений, металлических балок жесткого каркаса и т.д.;

прочноплотные. Наряду с прочностью, обеспечивают герметичность скрепления. Широко применяются при клепке котлов и трубопроводных магистралей, функционирующих под воздействием повышенного давления рабочих субстанций, находящихся в газообразном либо жидком агрегатном состоянии;

плотные. Реализуются, когда критичным параметром соединения является только прочность шва. Встречаются в таких видах оборудования, как резервуары, цистерны и слабонагруженные, характеризующихся разной степенью сложности, трубопроводы.

Разновидности заклепок

Заклепка –это крепежная деталь с цилиндрическим стержнем (может выпускаться полым), созданным из пластичного мягкого металла. На его одном конце находится шляпка определенной конфигурации.

Современной металлургией производятся и составные заклепки, в конструкцию которых входят корпус и ножка/стержень. Но принцип действия остается прежним: закладная шляпка упирается в поверхность одной детали, а с другой стороны стержня – на его выступающем конце – формируется замыкающая головка. Однако при этом клепка, как таковая, не применяется. Просто в ходе извлекания самого стержня его расширенный участок деформирует вторую часть, как бы сминает ее.

Типы закладных шляпок и стержней

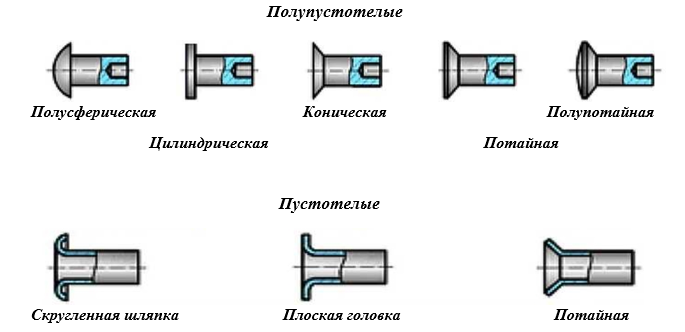

Головки заклепок подразделяются на следующие виды:

полусферическая (бывает низкой и высокой). Другое ее широко распространенное название – полукруглая. Заклепки с такими шляпками характеризуются наибольшим уровнем надежности. Формируют прочный и качественный шов;

плоская цилиндрическая и конусообразная. Заклепки, головки которых имеют такую конфигурацию, рекомендованы к применению, если в ходе эксплуатации возможен их контакт с химически агрессивной средой;

под потай и под полупотай. Заклепки со шляпками такой формы, применяются исключительно при выдвижении строгого требования, чтобы крепеж не выступал над плоскостью прикрепляемого листа. Формируемое соединение наиболее ненадежно.

На рисунке представлены заклепки со шляпками перечисленных конфигураций.

Что же касается стержней, то они бывают:

сплошными, как это показано на выше размещенном рисунке. Установка таких заклепок сопряжена с некоторыми трудностями. Но этот минус нивелируется высокой нагрузочной способностью сформированного сопряжения;

полупустотелыми. Отрезок стержня, примыкающий к закладной шляпке – сплошной, оставшийся участок – пустотелый;

пустотелыми. В шляпке и в самом стержне заклепки проделано сквозное отверстие. Крепежная деталь данного типа легко подвергается расклепыванию. Однако такая конструкция обусловливает низкую устойчивость соединения к воздействию внешних нагрузок.

Как выглядят заклепки со стержнями последних двух типов, можно узнать, изучив ниже размещенные рисунки

Каждый вид стержня встречается с каждым из типов закладных головок. Их подбор осуществляется с учетом предполагаемой нагрузки. Пустотелые подходят для формирования не слишком нагруженных швов, но только если к герметичности не предъявляются никакие требования. Для обеспечения этой характеристики можно устанавливать полупустотелые заклепки. Если предполагается работа соединения в условиях высоких нагрузок, используется крепеж с полусферической шляпкой и сплошной ножкой/стержнем.

Инструмент для клепки

Для создания соединения с помощью заклепок нужно применять слесарный инструмент. Ниже представлены те его виды, без которых домашнему мастеру точно не обойтись.

Слесарные молотки

Если планируется частое выполнение работ, связанных с клепкой металла, рекомендуется приобрести набор молотков данного типа. Основное требование – их боек должен быть квадратным.

Подбирать данный инструмент следует с учетом диаметра и длины заклепок. Эти характеристики крепежа определяют площадь бойка и оптимальный вес головки молотка. Очевидно, что масса последнего элемента – очень значимый фактор при клепальных работах:

даже от одного неприцельного удара молотком с тяжелой головкой, заклепка может безвозвратно повредиться;

когда же импульсные воздействия наносятся легкой головкой, процедура расклепывания может затянуться.

Что же касается площади бойка, то здесь тоже все понятно: этот показатель прямо пропорционален диаметру шляпки заклепки. Численные значения обеих этих характеристик молотков слесарных прописаны в ГОСТе 2310-77. Правда площадь бойка там указана неявно – только его сторона. Впрочем, для вычисления данного параметра квадрата этого вполне достаточно. Ниже приведены в табличной форме установленные вышеуказанным нормативным документом вес головки с такой конфигурацией бойка и ее сторона для всех возможных типов данного элемента молотка.

Обозначения по ГОСТу 2310-77 головок молотков

Сторона квадрата ударной плоскости бойка, мм

Вес (номинальный) квадратных головок молотков, кг

Опытные домашние мастера рекомендуют применять для заклепок с диаметром (обозначение D з ):

4,0 мм ≤ D з ≤ 5,0 мм молотки с головкой весом 0.4 кг;

Натяжка

Выглядит натяжка, как бородок, на конце которого проделано гнездо. Его диаметр должен быть немного больше этого параметра стержня заклепки. Натяжка используется для сжатия (осаживания) подлежащих скреплению пластин металла перед проведением процедуры их сопряжения.

Работа с натяжкой предусматривает:

введение выступающего участка стержня заклепки в имеющееся в ней отверстие;

нанесение нескольких ударов молотком по ударной части этого приспособления.

Цель проведения данной операции – добиться плотного соприкосновения поверхностей соединяемых металлических листов. То есть полностью устранить между ними зазор.

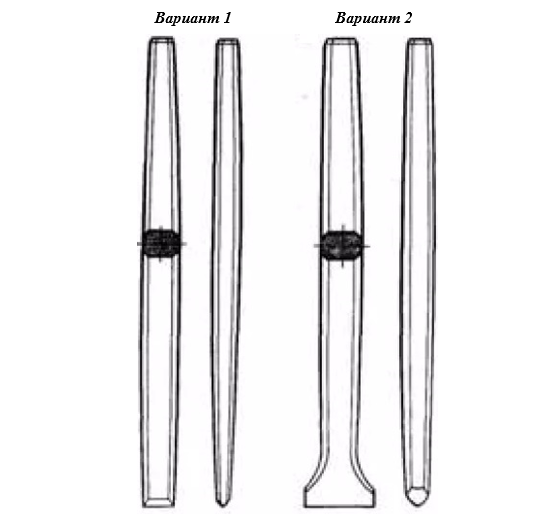

Чекан

Этот инструмент представляет собой разновидность слесарного зубила, отличающегося конфигурацией рабочей части – здесь она плоская. Применяется чекан для придания реализованному клепкой соединению герметичности. Процедура зачеканивания заключается в уплотнении плоскостей соприкосновения соединяемых элементов. В качестве объектов ее применения выступают края металлической пластины и замыкающая головка заклепки. На рисунке представлены чеканы, наиболее часто используемые при клепке.

Инструмент первого варианта исполнения обеспечивает ширину боя, не превышающую 10,0 мм, а второго – от 10,0мм.

Поддержка

Поддержка выполняет функцию опоры в ходе расклепывания стержня заклепки. Форма и размерные характеристики такого приспособления подбираются с учетом:

диаметра стержня крепежной детали;

конструкции сопрягаемых объектов;

Вес поддержки должен превышать значение этого показателя используемого молотка не меньше чем в 3 раза, а лучше в 5 раз.

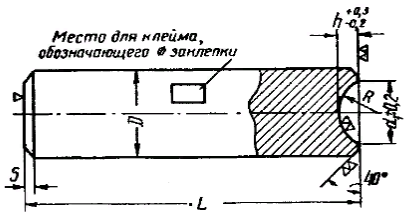

Обжимка

Обжимка представляет собой стержень, на рабочей части которого проделано углубление. Используется для придания замыкающей головке требуемой конфигурации – по плоскому торцу обжимки наносятся удары молотком. С целью унификации металлургические предприятия производят такой инструмент в одном исполнении.

Значения отображенных на чертеже параметров указаны в таблице.

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d 1 ), мм

Источник

Клёпка. Назначение и сущность. Инструмент для клепки. Способ ручной клепки.

Клепка

Клепка — это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции клепки на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 5.14). Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов — подготовительного и собственно клепки.

Подготовительный процесс клепки включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000… 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Особенности применения вытяжных заклепок

«Захват» заклепки

Технические характеристики любой вытяжной заклепки включает минимальный и максимальный захват скрепляемых материалов. По-английски он называется «grip». Максимальный захват — это самая большая толщина комбинации материалов, которые данная заклепка может скрепить вместе. Минимальный захват — это такая толщина, для которой существует нужно применять более короткую заклепку из существующего размерного ряда заклепок. Например, заклепку с минимальным захватом 6 мм можно применять и для меньшей толщины, на задней стороне заклепки будет оставаться больше тела заклепки, чем это должно быть у заклепки нормального размера (рисунок 8, а) и б)). Иногда эта чрезмерная длина может мешать смежным деталям конструкции. Так называемые «мультизахватные» заклепки являются в этом смысле более универсальными и могут работать в широком диапазоне захвата (рисунок Х, в)).

Так называемые «мультизахватные» заклепки (рисунок 8, в) являются в этом смысле более универсальными и могут работать в широком диапазоне захвата, но стоят они дороже.

Размер отверстия под вытяжную заклепку

Правильное отверстие очень важно для получения максимальной несущей способности вытяжной заклепки. Даже небольшое увеличение размера может привести к резкому снижению несущей способности заклепок, как на разрыв, так и на срез. Поэтому при установке заклепок применяют точно заданные размеры сверла и хороший сверлильный инструмент, чтобы не получить разбитое отверстие, как показано на рисунке 9б.

Рисунок 9 — а — нормально, б — не допускается

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

Стандартные (вытяжные) слепые заклепки

Основным типом слепых заклепок, которые применяются в качестве конструкционных крепежных изделий, являются слепые заклепки с отрывным сердечником. У нас они получили название «вытяжные заклепки»

Стандарты и термины

В российской версии международного стандарта ISO, ГОСТ Р ИСО 14588-2005 официальным общим названием всех таких заклепок является: «заклепки „слепые“» (рисунок 4). В английской версии стандарта DIN 7337, уже замененного на европейские (международные) стандарты, этот вид заклепок назывался «break mandrel blind rivets», то есть «заклепки слепые, с отрывным сердечником». Американский отраслевой стандарт IFI 114, который был первым стандартом по таким заклепкам, называет их «break mandrel rivets», то есть «заклепки с отрывным сердечником». На практике и, часто, в технической литературе, эти заклепки называют «вытяжные заклепки».

Рисунок 4 — Термины по ГОСТ Р ИСО 14588-2005:

1 — корпус «слепой» заклепки, 2 — конец «слепой» заклепки, 3 — головка «слепой» заклепки, 4 — стержень «слепой» заклепки, 5 — сердцевина «слепой» заклепки, 6 — сердечник, 7 — головка сердечника, 8 — зона отрыва сердечника, 9 — хвостовик сердечника, 10 — конец сердечника.

Преимущества вытяжных заклепок

Тремя основными причинами применения вытяжных заклепок являются следующие:

- Низкая стоимость установки. Другие методы соединения материалов — сварка, винты, болты с гайками и сплошные заклепки — требуют большей затраты человеческого труда.

- Многообразие. Вытяжные заклепки имеют много типов, размеров и сочетаний материалов, чтобы удовлетворять специфическим конструкторским требованиям.

- Надежность. Правильно подобранная и установленная вытяжная заклепка способна выдерживать высокие механические нагрузки и жесткие климатические воздействия.

Ограничения вытяжных заклепок

Однако вытяжные — «слепые» — заклепки имеют свои ограничения:

- Прочность заклепок ограничена прочностными характеристиками применяемых в ней материалов и особенностями ее пустотелой формы.

- Может применяться только для соединения относительно тонких материалов.

Установка вытяжных заклепок

Слепые — вытяжные — заклепки устанавливаются в плотное отверстие, которое проходит через соединяемые материалы (шаги 1 и 2) — рисунок 5. Заклепочный инструмент, который называют заклепочником, захватывает хвост сердечника и тянет его на себя, удерживая при этом заклепку на месте (шаг 3). Когда сердечник вытягивается, он деформирует заклепку и формирует заднюю, слепую головку заклепки. В определенный момент сердечник обрывается и часть его вместе с головкой остается в заклепке (шаг 4). Образовавшаяся на задней части соединения головка заклепки прочно прижимает материалы друг к другу.

Усилие разрыва сердечника

Усилие, которое требуется, чтобы оторвать сердечник, задается количеством деформации, которая требуется для формирования задней головки заклепки, и диаметром паза (засечки) на сердечнике. Усилие разрыва сердечника задается таким образом, чтобы:

— во-первых, избежать возникновения слишком большого усилия зажатия, которое может повредить соединяемые материалы, и

— во-вторых, его величина была достаточной для выполнения плотного соединения материалов.

Самое надежное соединение деталей

Иногда из-за особенностей конструкции невозможно передвинуть место соединения. В этом случае может помочь специальная наставка, которую закрепляют со стороны головки. При выборе размера и веса наставки нужно учитывать толщину соединения, а также материал заклепок. После этого можно начинать расклепку свободной стороны.

Оптимально, чтобы соединительный металл заполнил все пространство выполненного отверстия, и из каждой из сторон появились шляпки, которые и должны фиксировать детали. К этому методу можно прибегать не только для соединения друг с другом деталей, но и для заделывания отверстий в одном листе. Это способ часто применяется ремесленниками, когда нужно отремонтировать прохудившиеся ёмкости.

Не всегда при изготовлении металлоконструкций удается соединить детали с помощью сварки. В таких случаях приходится прибегать к более аккуратному методу фиксации элементов, предусматривающему использование заклепок. С его помощью можно достаточно надежно зафиксировать между собой соединяемые элементы. Однако нужно помнить, что качество соединения обеспечить не так просто, как может показаться на первый взгляд. Оно зависит не только от заклепочника, который сегодня производители выпускают в различных вариантах.

Важную роль в процессе фиксации элементов играет и сам заклёпочный крепёж. От его правильного выбора зависит, как долго скрепленные детали будут оставаться в этом положении.

От начинающих мастеров требуется не только правильно подобрать заклепки, но и узнать о том, как должно выполняться соединение деталей с помощью этого крепежа. Здесь очень важно правильно подобрать необходимое усилие для фиксации соединяемых элементов, иначе при нагрузке изделия эти части могут разболтаться, в результате чего придется всё переделывать.

Рекомендации по выбору инструмента

Сегодня в магазинах предлагается множество разновидностей ручных заклепочников, которые можно приобрести по цене около 2−3 т. р. Для выбора наиболее подходящей модели вы должны сначала понять, для каких целей вам нужен инструмент. Если вы решили приобрести его для частого соединения разных элементов деталей, то советуем остановить выбор на более дорогом профессиональном инструменте. Всем остальным будет вполне достаточно и бюджетной модели, которая им обойдется примерно в 150−500 р.

Если вы хотите, чтобы инструмент прослужил вам долго, вы должны не только знать, как выбрать заклепочник ручной, но и соблюдать аккуратность во время пользования им. В противном случае он быстро сломается в ваших руках, даже если это будет дорогой профессиональный инструмент от известного бренда.

Цена — один из важных факторов, которые следует учитывать при выборе этого устройства. Но помимо него, немаловажное значение имеют и другие характеристики:

- Материал заклепок. Для соединения алюминиевых деталей вы можете купить любой из доступных в магазинах инструмент. Если же вам предстоит выполнять фиксацию стальных деталей, то советуем сделать выбор в пользу более мощных заклепочников.

- Удобство применения. Если вы планируете использовать для соединения крепежи разного диаметра и из разного материала, то имеет смысл приобрести двуручную модель. При выборе инструмента советуем обратить внимание на его головку. Желательно, чтобы она была поворотной. Тогда вы с легкостью сможете выполнить соединение и на сложных участках. Перед покупкой не помешает выяснить, присутствует ли в комплектации набор сменных насадок. Об этом особенно стоит побеспокоиться тем, кто собирается использовать для соединения разные крепежи.

- Важной характеристикой, которую необходимо учитывать при выборе заклепочника, является наличие контейнера для отходов. Особенно он будет незаменим тем мастерам, которые собираются возводить забор на территории или укладывать кровлю.

Источник