Выбор способа литья

От правильного выбора способа литья зависит как качество самой отливки, так и её конечная стоимость. При выборе следует ориентироваться на технические требования, предъявляемые к изделию, серийность, стоимость изготовления, расход металла, стоимость оборудования и технической оснастки.

Очень большое значение при выборе метода литья имеет серийность производства. От единичного до серийного производства часто используется литьё в песчаные формы и по выплавляемым моделям. В крупносерийном и массовом производстве может использоваться литьё в кокиль, под давлением, центробежное литьё и др.

Сложность выбора метода литья часто связана с тем, что часто отливку можно изготовить различными способами, обеспечивающими необходимое качество и выполнение технических характеристик. В этом случае ключевыми являются технико-экономические показатели (себестоимость, серийность).

Ещё одним фактором, влияющим на стоимость, а соответственно и на выбор метода литья является стоимость металла. Особенно это заметно при использовании дорогих сплавов – легированных сталей, оловянных бронз, титановых сплавов и проч. С помощью конструктивных и технологических мероприятий можно снизить металлоёмкость и повысить прочность выплавляемых деталей.

При правильном выборе способа литья удаётся сохранить литейную корку, обеспечивающую повышенную твёрдость и износостойкость, понизить себестоимость готовой детали за счёт уменьшения затрат на металл и за счёт минимизации дальнейшей механической обработки.

В качестве примера сравним наиболее популярные способы литья, их положительные и отрицательные стороны.

Литьё в песчано-глинистые формы, оболочковые формы

Детали из оболочковых форм на 20-30% дешевле, чем отливки с использованием песчано-глинистых форм. Меньше и трудоёмкость производства. Однако основным недостатком оболочковых форм является высокая стоимость связующих смол, поэтому целесообразность данного способа литья должна определяться после экономических расчётов с учётом типа деталей и условий производства.

Литьё в кокиль и песчано-глинистые формы

Литьё в кокиль имеет лучшие технико-экономические показатели при одинаковом уровне механизации. Отливки получаются дешевле на 5-15% на одну тонну литья. Основная экономия достигается за счёт уменьшения расходов на изготовление форм и формовочные материалы.

Литьё под давлением, литьё в кокиль, штамповка

Литьё под давлением наиболее экономичный способ отливки деталей из алюминиевых и магниевых сплавов. Выигрышность данного способа в большой степени зависит от объёмов производства и организации труда. Литьё под давлением наиболее современный метод литья, позволяющий полностью избавиться от механической обработки детали.

В любом случае, грамотно подобрать необходимый способ литья для конкретной детали могут только специалисты с большим опытом подобной работы.

Источник

Выбор рационального способа литья заготовки проектируемой детали

В процессе проектирования технологичных изделий конструктор должен обеспечить не только их эксплуатационные характеристики, но и оптимизировать расходы на производство.

Одну и ту же деталь можно изготовлять из заготовок, получаемых различными способами. Основополагающим принципом выбора способа получения отливки является обеспечение максимального приближения ее размеров к проектируемой детали, что существенно сокращает расход металла, объем механической обработки и производственный цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Вот почему при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства — заготовительного и механообрабатывающего.

Выбор способа получения отливки определяется теми же факторами, что и при проектировании поковки. Конструкторско-технологическими признаками изделия являются форма и размеры заготовки; требуемая точность и свойства поверхностного слоя; технологические свойства материала заготовки и программа выпуска изделий.

Формы и размеры заготовки. Литье в песчаные формы и по выплавляемым моделям позволяет получать заготовки сложной формы с различными полостями и отверстиями. В то же время некоторые способы литья (литье под давлением, центробежное литье и др.) накладывают определенные ограничения на выбор формы отливки и условия ее изготовления.

При литье в песчаные формы размеры заготовки практически не ограниченны. Однако минимальные размеры изделия (например, толщина стенки отливки) нередко являются ограничивающим параметром.

Форма (группа сложности) и размеры (масса) отливок влияют на их себестоимость. Причем масса заготовки влияет активнее, так как с ней связаны расходы на оборудование, оснастку и т. п.

Требуемая точность и свойства поверхностного слоя заготовки. Себестоимость заготовок существенно зависит от точности их геометрических форм и размеров. Чем выше требования к точности отливок, тем выше стоимость их изготовления. Это объясняется, главным образом, увеличением стоимости оснастки, уменьшением допуска на ее износ, применением оборудования с более высокими параметрами точности, увеличением расходов на его содержание и эксплуатацию.

Свойства поверхностного слоя заготовки влияют на последующую обработку и эксплуатационные свойства детали, например на усталостную прочность, износостойкость. Они формируются практически на всех стадиях изготовления заготовки. Выбранный способ определяет не только шероховатость, но и физикомеханические свойства поверхностного слоя.

В качестве примера сравним заготовки, получаемые литьем в песчаные формы и под давлением. В первом случае поверхность отливки шероховатая неточная. При обработке такой заготовки резанием возникает неравномерная нагрузка на инструмент, что, в свою очередь, снижает точность обработки.

Заготовка, полученная литьем под давлением, имеет низкую шероховатость (см. табл. 34.1), но ввиду высокой скорости охлаждения и отсутствия податливости формы в поверхностном слое отливки возникают остаточные напряжения растяжения, которые могут привести к короблению заготовки и образованию трещин.

Технологические свойства материала отливки. Для каждого способа изготовления заготовок требуется определенный комплекс литейных свойств материала. Именно технологические свойства материала часто накладывают ограничения при выборе способа получения отливки. Так, серый чугун имеет высокие литейные свойства, поэтому отливки из этого сплава могут быть изготовлены всеми известными способами литья, кроме литья под давлением. При получении заготовок из высоколегированных сталей, характеризующихся низкой жидкотекучестью, применяют, как правило, самый дорогой способ — литье по выплавляемым моделям.

Себестоимость изготовления отливок зависит от технологических свойств материала. Например, переход от чугуна к стали при производстве отливок повышает себестоимость заготовок (без учета стоимости материала) на 20. 30 %.

Свойства поверхностного слоя у заготовок из одного и того же материала, но полученных различными способами литья, будут неидентичны (см. табл. 34.1). Так, при изготовлении отливок литьем в песчаные формы шероховатость составляет Ra 80. 20 мкм, а при литье под давлением — Ra 10. 2,5 мкм.

Тип производства. На выбор способа получения отливок оказывает влияние и тип производства. Например, в условиях крупносерийного и массового производства рентабельны способы литья с использованием металлических и оболочковых форм. Для получения отливок из труднообрабатываемых материалов возможно применение литья по выплавляемым моделям, а при изготовлении тонкостенных заготовок из цветных сплавов (tпл

Источник

A. Основные рекомендации по выбору способа литья

При выборе способов литья необходимо учитывать следующие факторы.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

2. Сложность формы отливки.

Классификация литых заготовок

Отливки классифицируют по массе, сложности конфигурации и точности размеров.

В зависимости от массы чугунные и стальные отливки подразделяют на мелкие, средние, крупные (таб. 1.14)

Характеристика отливок из черных сплавов по массе

| Материал отливки | Масса, кг | Характеристика отливок |

| Сталь углеродистая | до 2 | мелкие |

| Сталь углеродистая | 2-50 | средние |

| Сталь углеродистая | св. 50 | крупные |

| Сталь низколегированная | до 3 | мелкие |

| Сталь низколегированная | 3-70 | средние |

| Сталь низколегированная | св. 70 | крупные |

| Чугун серый | до 2 | мелкие |

| Чугун серый | 2-50 | средние |

| Чугун серый | св. 50 | крупные |

Отливки из цветных сплавов по массе классифицируются по девяти группам (табл.1.15).

Классификация отливок из цветных металлов по массе, кг

| Группа | Бронза, латунь, цинковые сплавы | Алюминиевые сплавы |

| 1 | до 0,25 | до 0,2 |

| 2 | 0,25-1,0 | 0,2-0,4 |

| 3 | 1-4 | 0,4-0,8 |

| 4 | 4-10 | 0,8-1,6 |

| 5 | 10-20 | 1,6-3,2 |

| 6 | 20-50 | 3,2-6,3 |

| 7 | 50-200 | 6,3-12,5 |

| 8 | 200-500 | 12,5-25 |

| 9 | св. 500 | св. 25 |

Рекомендуемые разновидности отливок по массе и размерам для различных способов литья приведены в таблице 1 (Способы получения заготовок литьем).

В зависимости от конфигурации изделия и необходимого количества стержней отливки делят на шесть групп сложности. Примеры типовых конструкций отливок различной сложности представлены в таблице 1.16.

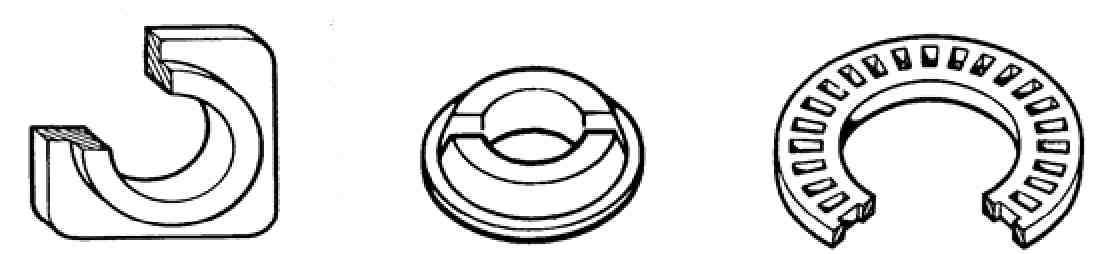

Примеры типовых конструкций отливок различной сложности

Отливки 1-й группы сложности – отливки общего назначения, простой геометрической формы, как правило, без механической обработки (или сверление). Для изготовления используется не более 1-го стержня.  Фланец Гайка крепления Шайба ячейковая Фланец Гайка крепления Шайба ячейковая |

Отливки 2-й группы сложности – отливки общего назначения, являющиеся сочетанием простых геометрических тел открытой коробчатой формы. Механически обрабатываются с одной или двух сторон. При изготовлении используется до 5 стержней.  Корпус Маховик Вилка Корпус Маховик Вилка |

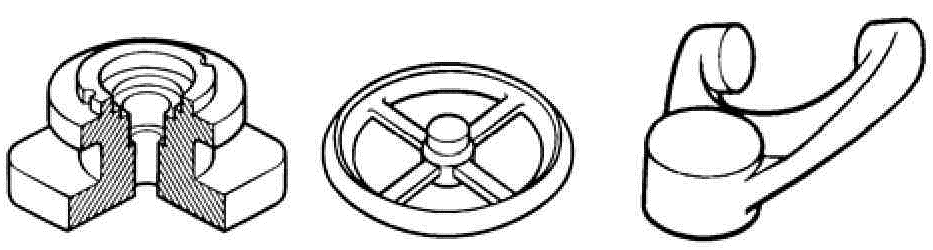

Отливки 3-й группы сложности – отливки ответственного назначения открытой коробчатой, сферической или иной формы сравнительно сложной конструкции. Механически обрабатываются с 3-х сторон. Для изготовления требуется до 12 стержней.  Патрубок Гайка Корпус Патрубок Гайка Корпус |

Отливки 4-й группы сложности – отливки ответственного назначения сложной геометрической формы с частично закрытыми полостями. Механически обрабатываются с 4-х сторон с высокой точностью поверхности. При изготовлении используется до 20 стержней.  Корпус редуктора Корпус масляного Цилиндр компрессора теплообменника Корпус редуктора Корпус масляного Цилиндр компрессора теплообменника |

| Отливки 5-й группы сложности – отливки особо ответственного назначения, работающие при давлении от 0, 6 до 3,0 МПа, сложной закрытой геометрической формы. Механически обрабатываются с 5 сторон. При изготовлении используется до 30 стержней. рабочее колесо корпус воздуходувки головка цилиндра фундаментная рама |

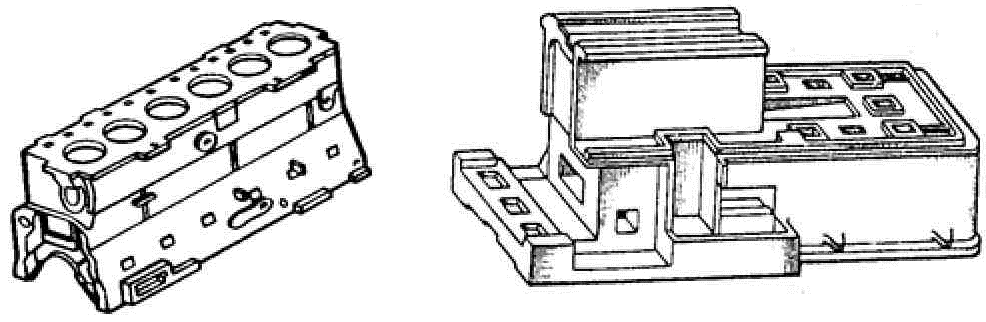

Отливки 6-й группы сложности – отливки особо ответственного назначения, работающие при давлении свыше 3,0 Мпа, сложной закрытой геометрической формы. Механически обрабатываются не менее, чем с 6 сторон. При изготовлении используется до 30 стержней и выше.  Блок Станина Блок Станина |

Если перепад толщин стенок на соседних участках будет более чем в 3 раза, то группу сложности по конфигурации изделия переводят в более сложную (1 – во 2-ю; 2 – в 3-ю и т. д.).

Сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям, по выжигаемым моделям, в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем – отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям, по выжигаемым моделям и литьем под давлением.

3. Тип производства.

Один из главных критериев при выборе способа литья является тип производства. Ориентировочно годовую программу выпуска и тип производства в зависимости от массы отливок можно определить по таблице 1.17.

Ориентировочная годовая программа выпуска отливок в зависимости от типа производства и массы отливки

Масса отливки, кг

Годовая программа выпуска отливок одного наименования, шт

В условиях серийного и массового производства рентабельны способы литья с применением металлических или оболочковых форм. Для единичного производства, как правило, экономически не выгодно изготавливать кокиль или использовать дорогостоящее литьё по выплавляемым моделям. В этом случае наиболее рациональным является применение литья в песчано-глинистые формы, для которого можно использовать недорогие деревянные модели.

4. Требуемые точность геометрических показателей и качество поверхности.

Для того, чтобы обеспечить заданную точность размеров и шероховатость поверхности необходимо выбрать способ литья. Чем выше качество поверхности, полученное при литье, тем меньше последующая механическая обработка. В некоторых случаях возможно полностью исключить последующую механическую обработку, либо выполнять ее с минимальными припусками. К таким способам относится способ точного литья по выплавляемым моделям, при котором получают точные отливки сложной формы практически из любых литейных сплавов, в том числе и из труднообрабатываемых резанием материалов. Однако, при использовании точного литья увеличиваются расходы на литейное оборудование и оснастку, их ремонт и обслуживание. Поэтому, при выборе способа получения отливки следует проводить технико-экономический анализ не одного заготовительного (литейного), а двух этапов производства – заготовительного (литейного) и механообрабатывающего.

Наиболее точным показателем, определяющим эффективность применения того или иного способа, является себестоимость изделия.

При выборе оптимального способа получения отливок, как правило, требуется проводить сравнительный анализ возможных вариантов литья и их технологических показателей, ориентировочно представленных в таблице 1.18.

Технологические возможности основных способов литья

Максимальная масса отливки, кг

Рекомендуемые разновидности отливок по массе

Максимальный размер отливки, м

диаметр получаемого в отливке отверс-тия, мм

Минимальная толщина стенки, мм

Наивысшая группа сложности

Наименьшая шероховатость поверхности Rz, мкм

Минимальный припуск на

механическую обработку, мм

Среднее значение Ким*

Относительная себестоимость единицы массы отливки

Экономически оправданное минимальное количество N шт/год

Экономически оправданный тип производства

Примечание: ЦМС – цветные металлы и сплавы; ЦС – цинковые сплавы; АС – алюминиевые сплавы; МС – медные сплавы

Каждый метод литья характеризуется рядом коэффициентов:

* Квг — коэффициент выхода годного — характеризует расход металла в заготовительном цехе, размер брака, технологических отходов и определяется по формуле:

где: М1 – масса исходного металла;

М2 – масса заготавливаемого металла.

Квт – коэффициент весовой точности – отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки и определяется по формуле:

где: Мд – масса готовой детали.

* Ким – коэффициент использования металла – отражает общий расход металла на изготавливаемую деталь, определяется по формуле:

Назначение припусков, допусков, размеров, формы, расположения и неровностей поверхностей отливок осуществляется в соответствии с ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку (с Изменениями N 1, 2) Дата введения 2010-07-01

Источник