Pereosnastka.ru

Обработка дерева и металла

В формовочном отделении выполняются операции формовки, сборки, заливки, охлаждения и выбивки отливок, трудоемкость которых составляет до 60% от общей трудоемкости изготовления отливок. Поэтому проектированию формовочного отделения уделяется особое внимание.

Современные проекты должны предусматривать максимальную механизацию и автоматизацию как отдельных операций, так и всего комплекса работ, выполняемых в отделении, связанных технологически и организационно. В такой связи находятся операции формовки, сборки, заливки и выбивки опок. Нарушение одной из операций неминуемо приводит к остановке всего участка, а в ряде случаев к потерям и непроизводительным работам на других участках производства отливок.

Также тщательно должны прорабатываться транспортные устройства, обеспечивающие формовочный участок стержнями, смесью, оснасткой и др.

Технико-экономические показатели формовочного отделения, организация работы и выбор оборудования в первую очередь зависят от способа изготовления форм, которому уделяется особое место при проектировании.

Основными факторами, обеспечивающими выбор метода формовки, являются характер производства, развес, габариты и класс точности отливок, род металла, вид производственной программы и мощность проектируемого цеха. В зависимости от указанных параметров применяется метод формовки в разовые песчаные формы, литье в кокиль, центробежное, литье под давлением, по выплавляемым моделям и корковое.

Литье в разовые песчаные формы может производиться в сырые и сухие формы. Применение сырых форм позволяет резко сократить цикл производства отливок, расход топлива, капитальные вложения, повысить производительность при формовке и выбивке. Сырые формы применяются для отливок весом до 500—1000 кг простой и средней сложности. В массовом и крупносерийном производстве отливки весом до 500 кг рекомендуется производить в сырые формы, в одном цехе — в самостоятельных потоках развесом до 8,8—50 и 50— 500 кг.

Главным условием для сырой формы является плотность набивки и минимальное металлостатическое давление. Сырая прочность формы, полученная на прессовых и встряхивающих машинах, выдерживает металлический напор, создаваемый столбом металла высотой 700—800 мм. В сырых формах изготовляют мелкие и средние отливки с небольшим количеством и весом стержней.

В сухие и поверхностно подсушиваемые формы отливают средние и крупные отливки со значительными по весу и количеству стержнями, большим объемом механической обработки, требующие высокого качества металла и чистоты поверхности. При выборе метода производства отливок следует иметь в виду, что применение сухих форм вызывает потребность в сушильных печах, удлиняет цикл изготовления отливок, увеличивает парк опок, площади цеха, что в конечном итоге удорожает отливки.

Литье в кокиль широко используется в сельскохозяйственном машиностроении, станкостроении, производстве кузнечно-прессового оборудования, авиационной и автотракторной промышленности, вагоностроении, для отливок массового, крупносерийного и серийного производства из черных и цветных сплавов. По сравнению с песчаной формой литье в кокиль снижает трудоемкость изготовления отливок на 30—40, а себестоимость — на 15—25%.

Литье под давлением применяется в крупносерийном и массовом производстве мелких и средних по весу отливок из цветных сплавов и обеспечивает 3—5-й классы точности, 5—7-й классы чистоты поверхности и минимальную толщину стенки отливки 1 мм. Этим способом изготовляются детали точных приборов, радио- и электроаппаратуры, самолетов, автомашин, бытовых изделий и др. Экономия металла по сравнению с песчаной формой достигает 50% и снижение трудоемкости до 5 раз, а по сравнению с литьем в кокиль расход металла снижается на 30% и трудоемкость до 2 раз. В настоящее время этот способ применяется для литья ряда крупных деталей, в том числе блоков цилиндров двигателей автомобиля.

Несмотря на высокие технические показатели отливок и большую производительность процесса, применение литья под давлением ограничивается высокой стоимостью оснастки и длительностью ее изготовления.

На рис. 1 представлена диаграмма для выбора оптимального способа изготовления отливок из легких сплавов. На этой диаграмме нанесены границы экономически выгодного метода применения литья под давлением, в кокиль и разных вариантов литья в песчаные формы в зависимости от группы сложности и размера партии.

Литье по выплавляемым моделям применяют для изготовления мелких и сложных деталей с большим объемом механической обработки и из дорогих сплавов, трудно поддающихся механической обработке. По сравнению с литьем в песчаные формы литье по выплавляемым моделям обеспечивает снижение веса отливок на 30—50% и в 3—4 раза уменьшает объем механической обработки. С большим эффектом этот способ применяется для отливки турбинных лопаток различных типов, деталей швейных машин, ружей и др. В настоящее время по выплавляемым моделям можно делать отливки весом от 1 г до 100 кг с толщиной стенок от 0,15 до 1 мм и больше, однако наиболее часто этим методом изготовляют отливки весом 50—500 г и длиной до 100 мм.

Началом проектирования формовочного отделения является разбивка заданной номенклатуры на весовые группы и анализ весовых групп с целью выбора рационального метода изготовления форм. Причем анализ производится с учетом веса отливок, конфигурации, класса точности и серийности производства. На основании анализа для каждой весовой группы устанавливается экономически выгодный способ изготовления форм и разрабатывается техническая документация по принятому процессу.

При анализе номенклатуры следует учитывать не только экономичность изготовления отливки в литейном цехе, но и себестоимость изготовления детали в целом. В ряде случаев отливка может быть неэкономичной, однако снижение трудоемкости механической обработки и расхода металла в конечном итоге снижает себестоимость изготовления детали.

При выборе метода формовки следует иметь в виду, что основная масса отливок (около 90%) в настоящее время изготовляется в песчаных разовых формах. Объясняется это небольшой стоимостью изготовления формы, большими запасами и доступностью формовочных материалов, накопленным большим опытом, наличием площадей, усовершенствованием и разработкой новых машин и технологии. Метод литья в разовые песчаные формы одинаково пригоден как для массового и серийного, так и для индивидуального производства отливок любой сложности и размеров. Поэтому преобладающим остается производство отливок из черных сплавов в разовые песчаные формы.

При выборе метода литья в песчаные формы для каждой весовой группы подбирается размер опок, причем раскладка модели на подмодельной плите для каждого размера опок должна производиться так, чтобы коэффициент металлоемкости формы стремился к максимуму.

Коэффициент металлоемкости, т. е. отношение суммарного веса металла в форме к весу формовочной и стержневой массы в опоке, зависит от сложности, толщины тела и габаритов отливки и практически равен от 0,25 до 1,2.

Имея оптимальный размер опок, подбирают тип машин. На каждую формовочную машину рекомендуется выбирать один, наибольший размер опок.

Источник

Выбор способа формовки и ее разновидность

Содержание

1.Характеристика материала детали. 4

2.Эскиз детали и технологичность конструкции. 4

З.Выбор способа формовки и ее разновидность. 5

4.Выбор положения отливки в форме и плоскости разъема модели и формы.. 6

5.Припуски на механообработку. 7

6.Выбор стержней. 8

7.Формовочные уклоны.. 9

8.Конструкция и расчет литниковой системы.. 10

Список использованной литературы: 13

Характеристика материала детали. Эскиз детали и технологичность конструкции.

Для изготовления корпуса дан чугун марки СЧ 20 ГОСТ 1412-85. Содержание углерода и других элементов приведено ниже в таблице 1.

| Марка чугуна | С | Si | Мn | Р | S | Прочие | |||||||||||

| СЧ 20 | 3.3 — 3.5 | 1.4 — 2.4 | 0.7 — 0.1 |

| № п/п | Наименование | Количество |

| Свежие материалы | 3-5% | |

| Каменно-угольный порошок | 0,5% | |

| Влажность | 4,5-5,5 % | |

| Газопроницаемость | 25-35 ст.ед. | |

| Предел прочности при сжатии | 29-49 кПа |

Формовка будет производиться по сырому, без последующего подсушивания полуформ.

Последовательность операций формовки

1.На модельную плиту устанавливается нижняя половина модели, модели питателей и опока, в которую засыпается формовочная смесь и уплотняется.

2.Опока переворачивается на 180°.

3.Устанавливается верхняя половина модели, модели шлакоуловителя, прибылей, стояка, наполняется формовочной смесью.

4.Раскрывается форма, удаляется модель, вставляется стержень.

Источник

§ 52. ВЫБОР СПОСОБА ФОРМОВКИ, ПОЛОЖЕНИЯ ФОРМЫ ПРИ ЗАЛИВКЕ И ПОВЕРХНОСТИ РАЗЪЕМА ФОРМ

Выбор способа формовки и виды форм. Назначение способа формовки зависит от требуемого количества отливок, их веса, конфигурации, размеров и др. Ручной способ формовки применяется при индивидуальном и мелкосерийном производстве, при отсутствии необходимых машин, а также при формовке очень крупных отливок.

В условиях массового и крупносерийного производства мелкие и средние формы изготовляются исключительно с помощью формовочных машин. Крупные формы в опоках или кессонах изготовляются пескометной, а также ручной формовкой с применением пневматических трамбовок. Наиболее простым, производительным и дешевым является сырой вид формовки, исключающей применение сушильных печей и значительно сокращающей цикл изготовления форм. Поэтому мелкое и частично среднее литье получают в сырых формах. Сухой вид формовки (сушка, подсушка) применяется для изготовления среднего и крупного ответственного литья. Среднее и крупное литье изготовляют также с применением химически-твердеющих форм на жидком стекле.

Выбор положения формы под заливку. Отливка в форме может располагаться горизонтально, вертикально или наклонно. Различные положения отливки в форме определяются ее конструкцией и размерами, причем наиболее ответственные и массивные части отливки во избежание засора и усадочных явлений следует размещать в нижней части формы.

Вертикальная заливка форм назначается при изготовлении деталей типа болванок, труб и в тех случаях, когда требуется получить отдельные части отливки высокого качества. Такая заливка способствует хорошему питанию отливки в процессе кристаллизации, удалении шлака и сора, которые сосредоточиваются в верхней (прибыльной) части отливки.

Горизонтальное расположение форм при заливке является наиболее рациональным. При таком расположении форм отпадает операция кантования собранных форм на 90°, повышается производительность труда, упрощаются способы крепления форм и обеспечивается техническая безопасность работы. Иногда при отливке плоских деталей форму устанавливают наклонно, такое положение обеспечивает хорошее заполнение литейной полости расплавом и улучшенное питание отливки.

Выбор поверхности разъема форм. Правильный выбор поверхности разъема форм снижает трудоемкость изготовления отливки. Наиболее благоприятным является совпадение положений поверхности разъема форм при формовке и сборке с положением собранной формы при заливке. Выбор поверхности разъема форм определяется использованием наиболее простой по конструкции модельной оснастки, удобством формовки, наименьшим числом разъемов, получением отливки с наименьшим количеством стержней, упрощением способа подвода расплава в полость формы, возможностью установки стержней при сборке только в нижнюю форму, обеспечением хорошей вентиляции формы и стержней, наибольшими удобствами сборки и заливки форм.

Источник

СПОСОБЫ ИЗГОТОВЛЕНИЯ ФОРМ

Формовка – процесс изготовления литейных форм и стержней.

По способу изготовления формы процесс разделяется на формовку уплотнениемсмеси (статические методы – различные виды прессования, динамические – трамбовка, вибрация, встряхивание, пескодувный метод, пескострельный и др.) и формовку без уплотнения смеси (насыпная, набивная, электромагнитная, вакуумнопленочная и др.).

Встряхивание —уплотнение смеси в опоке, установленной на встряхивающем столе формовочной машины, который приподнимается под давлением воздуха и резко опускается, ударяясь о станину с частотой до 250 ударов/мин.

При прессовании смесь уплотняется под давлением прессовой колодки. Разновидностями прессования являются: уплотнениемногоплунжерной колодкой, (прессование несколькими прессовыми колодками, работающими под давлением масла или воздуха); вибропрессование (уплотнение формовочной смеси в опоке, которая вибрирует с большой частотой под давлением); пескодувно-прессовыйспособ (уплотнение формовочной смеси с предварительным ее наддувом и последующим прессованием); высокоскоростное прессование (уплотнение смеси плитой, падающей со скоростью 8 м/с).

При гравитационномуплотнении смесь свободно или под давлением сжатого воздуха падает в опоку с определенной высоты.

Припескометном способе смесь подается на быстро вращающийся ротор с ковшом, который захватывает смесь и бросает ее в опоку.

Импульсный способ — уплотнение формовочной смеси однократным мгновенным ударом (импульсом) сжатого воздуха. Разновидностью импульсного уплотнения являетсяуплотнение взрывом, при котором ударная волна создается за счет взрыва газо-воздушной горючей смеси.

Вакуумно-пленочная формовка — изготовление формы из сухого песка без связующего, который удерживается в опоке с помощью синтетических полимерных пленок и вакуума. При заливке металла пленка газифицируется; газ проникает в форму, где конденсируется на холодных зернах песка, выполняя роль связующего.

По используемой модельной оснастке – формовка по модели, по шаблону. По наличию опок – опочная, безопочная формовка, в съемных опоках и т. д.

Самым распространенным видом является литье в песчаные формы. Разовые формы готовят вручную (ручная формовка), на формовочных машинах (машинная формовка), полуавтоматических и автоматических линиях.

|

Ручная формовка. Применяется в условиях единичного, иногда мелкосерийного производства, при изготовлении уникальных отливок. Методы ручной формовки разнообразны, их используют в зависимости от сложности, массы, габаритов отливки, условий производства и т. д.

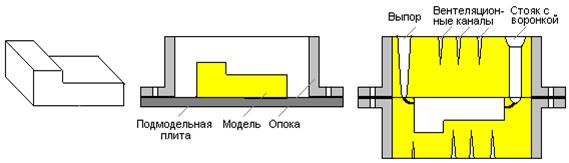

Основной технологический вариант формовки – это получение форм в парных опоках по разъемной модели (рис. 65).

Рис. 65. Эскиз отливки, полуформа и форма

Модель и опоку устанавливают на подмодельную плиту. Поверхность модели и плиты посыпают разделительным составом (сухие песком или тальком) для уменьшения прилипания смеси к оснастке. Затем насыпают в опоку слой облицовочной смеси, потом — слой наполнительной смеси, уплотняя ее трамбовкой. Нижнюю полуформу вместе с моделью отливки поворачивают на 180° и снимают с модельной плиты. На перевернутую опоку устанавливают вторую опоку, в которую помещают модель литниковой системы, после чего насыпают формовочную смесь и уплотняют ее. Далее снимают верхнюю полуформу с нижней, поворачивают ее на 180° и отставляют в сторону. Извлекают модель из формы. На нижнюю полуформу накладывают верхнюю полуформу, скрепляют их. Форма готова к заливке.

Крупные отливки получают почвенной формовкой в ямах и кессонах, дно которых находится ниже уровня пола цеха. Стенки и дно кессонов облицованы бетоном для того, чтобы не попали грунтовые воды.

При ручной формовке, кроме песчано-глинистых, возможно использование холоднотвердеющих, жидких и сыпучих самотвердеющих смесей, а также жидко-стекольных с продувкой их углекислым газом.

Машинная формовка. Для получения более точных отливок, повышения производительности труда используют машинную формовку. Существует много разновидностей формовочных машин, а на заводах массового производства (автомобильных, транспортных и др.) работают автоматические формовочные линии.

Такие линии составляют комплекс литейных машин, механизмов и подъемно-транспортных устройств, выполняющих автоматически все операции изготовления форм, подачу на заливку, охлаждение и выбивку. При этом стержни могут устанавливать вручную.

По способу уплотнения смеси машины делятся на встряхивающие, прессовые, пескодувные и пескострельные, гравитационные, пескометы, импульсные, вакуумные; по способу извлечения модели из формы: вытяжные (со штифтовым подъемом опок, с протяжкой модели); поворотно-вытяжные (с поворотным или перекидным столом); по роду привода и способу приведения в действие: пневматические, гидравлические, пневмогидравлические, электромагнитные, комбинированные; по конструктивной компоновке: одно-, двух- и многопозиционные; по способу перемещения опок: проходные, челночные, карусельные; по степени автоматизации: неавтоматические, полуавтоматические, включаемые при каждом новом цикле; автоматические.

Изготовление стержней. Процесс изготовления стержней включает следующие операции: формовка, отверждение, отделка. Формовка производится либо вручную, либо на машинах с применением стержневых ящиков различной конструкции.

В самом общем виде процесс ручного изготовления стержня при единичном и мелкосерийном производстве такой: сначала стержневой ящик частично заполняется смесью, легко уплотняется, затем в него устанавливают каркасы (арматуру из отожженной стальной проволоки, сварные или литые из серого чугуна) для придания стержню прочности. Ящик наполняется смесью, которая постепенно уплотняется трамбовкой, на встряхивающих машинах, вибрацией или с помощью пескометов. Для улучшения вентиляции или вентиляционными иглами (душниками) накалываются каналы, или в стержень закладывают соломенные жгуты, восковые фитили, шнуры, которые выжигаются или выплавляются во время сушки стержней.

Крупные стержни изготавливаются с внутренними пустотами, куда закладывают наполнители – шлак или опилки. Завершающими операциями при изготовлении крупных стержней являются склеивание их отдельных частей, промазывание образовавшихся швов специальными пастами, окончательная отделка, контроль и, при необходимости, нанесение на рабочие части стержня противопригарных покрытий.

При массовом и крупносерийном производстве для формовки стержней широко используют пескодувный (реже – пескострельный) метод уплотнения смеси. Стержни постоянных сечений (круглого, квадратного и т.д.) могут изготавливаться на мундштучных машинах. В таких машинах стержневой ящик заменен сменной гильзой (мундштуком), сечение которого определяет форму стержня. Стержень любой длины получают выдавливанием из мундштука машины уплотненной смеси.

Отверждение стержней может осуществляться за счет тепловой сушки вне оснастки; самоотверждения в холодной или нагретой оснастке.

Для отверждения стержней вне оснастки применяют сушку в специальных сушилах периодического или непрерывного действия. Сушка повышает прочность стержней, уменьшая их газотворность. Стержни помещаются в сушилах на сушильных плитах, температура сушки зависит от природы связующего материала, а время сушки – от конфигурации и массы стержня.

При отверждении стержней в холодной оснастке используют холоднотвердеющие смеси, отверждаемые при нормальной температуре под воздействием твердых, жидких или газообразных реагентов – отвердителей и катализаторов. В настоящее время под ХТС чаще всего подразумевают холоднотвердеющие смеси на синтетических смолах («Cold-Box process»). Для изготовления стержней широко применяется СО2 – процесс, при котором жидкостекольная смесь засыпается в стержневой ящик и продувается углекислым газом. Для улучшения выбиваемости стержней в смесь вводят специальные добавки.

Влажные песчано-смоляные и сухие термореактивные смеси применяют для получения стержней в нагреваемой оснастке.

Окраска и сборка форм. С целью уменьшения физико-химического воздействия между металлом отливки и материалом формы в процессе заливки и последующего охлаждения для получения чистой поверхности части формы и стержней покрывают огнеупорными материалами.

Перед сборкой полуформы и стержни тщательно проверяют по внешнему состоянию. В операцию сборки входят: очистка полуформ от мусора, установка стрежней, контроль правильности их установки, накрытие верхней полуформы на нижнюю, скрепление их между собой штырями или втулками. Сверху на опорки устанавливают груз для предотвращения смещений полуформ и подъема верхней полуформы относительно нижней.

Заливка металла.Полученный металл из плавильного агрегата переливают в ковш (реже в миксер). Из ковша расплав заливают в формы, установленные на полу цеха (в единичном производстве) или на конвейерах (в массовом производстве).

Охлаждение — процесс выдержки отливки в форме до температуры, при которой ее можно извлечь из формы без повреждений. В зависимости от массы отливки продолжительность охлаждения колеблется от нескольких секунд до нескольких суток.

Выбивка— это процесс удаления охлажденной отливки из формы и стержней из отливок. Для выбивки отливок используются выбивные решетки. При этом форма разрушается, а в атмосферу выделяется большое количество тепла, пыли и газов. Для удаления стержней из отливок применяют гидрокамеры, в которых разрушение стержней и удаление остатков стержневой смеси производится мощной струей воды.

После извлечения отливки из формы следует финишная обработка: очистка, обрубка, зачистка, термообработка.

Обрубка литников, прибылей (элементов литниковой системы для питания отливки расплавом в период затвердевания и усадки) и выпоров (элементов литниковой системы для вывода газов из полости формы) осуществляется ленточными и дисковыми пилами; воздушно-дуговой резкой, при которой металл расплавляется электродугой и удаляется направленной струей сжатого воздуха.

Очистказаключается в удалении с поверхности отливки пригара, остатков формовочной и стержневой смеси. Очистка производится в дробеметных барабанах или камерах, где отливки очищаются под ударами стальной и чугунной дроби; в галтовочных барабанах — под ударами звездочек.

Зачистка неровностей выполняется ручными шлифовальными машинками или на станках.

Термообработказаключается в нагреве и охлаждении по определенному режиму отливок для улучшения их свойств.

Контроль качества. Методы контроля делятся на разрушающие и неразрушающие.

Разрушающий контроль может производиться как на специальных образцах, вырезанных из различных участков контролируемой отливки, так и на образцах, отливаемых одновременно с отливкой или являющихся частью отливки.

Неразрушающий контроль оставляет отливку годной к эксплуатации, при этом могут использоваться следующие методы: магнитный, электрический, электромагнитный, оптический, радиационный, акустический и др.

Контроль макро- и микроструктуры производят для оценки качества сплава и отливки. Контроль макроструктуры (макроанализ) проводят визуально или с помощью оптических приборов при небольшом увеличении. Контроль микроструктуры (микроанализ) осуществляют на микрошлифах, вырезанных из различных частей отливки, литых проб.

Микрорентгеноспектральный анализ используют для определения как химического состава, так и микроструктуры сплавов. Для исследования структуры изломов и выявления характера разрушения изделий применяют растровые электронные микроскопы. Термографический анализ используют для контроля процесса затвердевания сплава в образцах ил в отливке, а на основании полученной кривой затвердевания прогнозировать структуру и свойства отливок, возникновение литейных дефектов, определять содержание отдельных элементов.

Отливки подвергают промежуточному контролю на различных стадиях процесса из получения, а также окончательному контролю после завершения всех финишных операций. Контроль может быть сплошной и выборочный.

Основные дефекты отливок: пригар (часть поверхности отливки загрязнена формовочной смесью); просечки (прожилки на поверхности из-за затекания металла в трещины на поверхности формы); ужимины (заполненные формовочной смесью и прикрытые слоем металла углубления из-за отслоения смеси при заливке); усадочная раковина (полость, образовавшаяся при затвердевании металла из-за усадки). После контроля часть бракованных отливок идет на переплавку, а некоторые — на доработку (заварку, пропитку специальными составами).

Источник