Саморазгружающиеся сепараторы

Саморазгружающийся сепаратор — Саморазгружающийся центробежный сепаратор — Самоочищающийся центробежный сепаратор — тип центробежного тарелочного сепаратора, где вертикально движущийся поршень закрывает окошки выпуска (круглые или прямоугольные с закругленными углами) для седиментированного продукта и открывает их только при саморазгружении при помощи, как правило, гидравлики и очень редко — сжатого воздуха. Разгрузка занимает доли секунды (0,2 — 0,4 секунды) при частичной разгрузке и несколько секунд при полной.

Содержание

Главные компоненты агрегата

- Саморазгружающийся барабан

- Электродвигатель

- Система подключения электродвигателя к барабану

- Гидравлическая система для разгрузки барабана

- Приемно-выводное устройство

- Приемник осадка

- Крышка сепаратора

Главные компоненты саморазгружающегося барабана

- Барабан. Как правило сделан из нержавеющей стали

- Комплект тарелок в конфигурации для 2-х или 3-х фазовой очистки.

- Распределитель

- Поршень

- Отверстия для разгрузки твёрдой фазы (могут также быть защищены от износа с помощью сменных элементов)

- Система уплотнения барабана

Принцип работы

Гидравлическая система работает по принципу подачи подпиточной воды под поршень, где площадь и давление под поршнем выше чем над ним. Давление воды как правило 3-4 атм. Способ подачи может быть:

- При помощи двухстороннего клапана, вделанного в барабан (клапанов как правило 2), где с одной стороны подаётся подпиточная вода для разгрузки, а с другой стороны — для уплотнения.

- При помощи золотника и вспомогательных пружин.

- При помощи внешнего клапана и вспомогательных пружин.

- Флексируемый поршень под давлением воды. Поршень сделан из специального материала, на который не действует деформация даже после десятков тысяч разгрузок.

Сепараторы приводятся в действие при помощи электродвигателя тремя способами в современном виде:

- Через муфту — вал червячного колеса — червяк — червячное колесо — вал барабана (см. зубчатая передача). Барабан монтируется на валу и вращается с более высокой скоростью чем муфта электродвигателя.

- Через приводной плоский ремень соединяющую прямым образом муфту электродвигателя и муфту вала, на которую монтируется барабан сепаратора.

- Через прямой привод от электродвигателя к валу барабана, где электродвигатель монтируется под сепаратором. Употребляется на больших сепараторах.

Запуск как правило производится с панели дистанционного управления.

Поток продукта в агрегат может подаваться сверху (как правило) или снизу через впускной коленчатый патрубок (в этом случае применяются осевые уплотнения, и такой агрегат ещё может называться бактофугой). Затем продукт попадает в распределитель и подаётся дальше через распределительные отверстия в тарелках.

Разделение происходит в зоне между тарелками. Жидкость (если используются две разных жидкости, то имеющая меньшую плотность) перемещается вдоль верхней поверхности тарелок к центру барабана, выходит из барабана и далее направляется или при помощи рабочего колеса под давлением, или стекает вниз через коллектор. Если используется жидкость с большой плотностью, то она стекает по нижней части тарелок к периферийной части сепаратора под центробежной силой, затем двигается вверх по верхней разделительной тарелке, выходит из барабана и далее направляется или рабочим колесом под давлением или стекает вниз через коллектор.

Рабочее колесо в герметичном сепараторе, где продукт подаётся снизу через впускной коленчатый патрубок (бактофуга), вращается вместе с барабаном и таким образом имеет сопловую функцию. В более распространённом сепараторе с питанием сверху, рабочее колесо прикреплено к крышке барабана и работает как центробежный насос. Осадок движется вдоль нижней стороны тарелок (вместе с тяжёлой жидкостью) к переферийной части сепаратора под действием центробежной силы, где он собирается в ёмкости для осадка. Когда давление с нижней стороны поршня падает, поршень опускается вниз, открывая отверстия для разгрузки осадка. Разгрузившийся материал транспортируется в приёмник осадка.

Вычисление интервала разгрузки приводится по следующей формуле:

T = период между разгрузками в минутах V = эффективный объём пространства осадка в литрах Q = проходимость в литрах в час S = % осадка в жидкости по объёму

Применение

Саморазгружающиеся сепараторы применяются во всех отраслях промышленности. В основном они используются для очистки топливных масел от воды и мелких частиц (иногда также с обработкой натрием или калием). Также они применяются в пищевой промышленности (сепарация крема, стандартизация), в производстве пива и др.

Источник

Система управления разгрузки центробежного сепаратора

Компания: ЗАО «Плава РБ»

Город: Минск

Используемая продукция ОВЕН:

Система состоит из гидравлической системы и шкафа управления.

Гидравлическая система используется совместно с ценробежным сепаратором и предназначена для подачи воды для подпитки барабана сепаратора,выгрузка осадка из барабана сепаратора,а также для промывки приемника овадка в ручном и автоматическом режимах управления сепараторм.

Шкаф управления предназначен для управления приводом и автоматического управления циклом работы (по времени) гидравлической системы саморазгружающегося сепаратора с частичной выгрузкой осадка при непрерывном процессе сепарирования и безразборной промывке барабана,обеспечивая автоматическое управление электромагнитными клапанами на линиях подачи буферной воды и размывной воды при осуществлении процесса разгрузки.

Настенная гидравлическая система,шкаф управления крашенный (полимерное покрытие) яввлюется системой «эконом класса» и выпускается серийно.

По заказу возможно изготовление гидравлической системы в напольном исполнении из нержавеющей стали марок AISI 304 или AISI 316. Шкафы управления в корпусе Rittal или аналогичном из нержавеющей стали.

Источник

Большая Энциклопедия Нефти и Газа

Саморазгружающийся сепаратор

Саморазгружающиеся сепараторы могут быть с непрерывным, пульсирующим и непрерывно-циклическим отводом осадка. [1]

Саморазгружающиеся сепараторы разделяются на три основные группы: с непрерывным, пульсирующим и непрерывно-циклическим отводом осадка. В сепараторах с непрерывным отводом осадок удаляется вместе с частью жидкой фазы через сопла в виде концентрированной тяжелой фракции. В зависимости от конструктивных особенностей отводящих узлов тяжелая фракция отводится либо свободно, либо под давлением. В первом случае тяжелая фракция под действием центробежной силы выбрасывается из барабана через сопла, поступает в концент-рично расположенную емкость и далее удаляется из сепаратора самотеком. Во втором случае концентрат из сопел поступает в полость ротора, в которой установлена неподвижно заборная трубка, отводящая тяжелую фракцию из сепаратора под давлением, зависящим от скоростного напора в полости ротора. [2]

Саморазгружающиеся сепараторы могут быть с непрерывным, пульсирующим и непрерывно-циклическим отводом осадка. [3]

Саморазгружающиеся сепараторы , помимо очистки свежих масел ( и топлив) от механических примесей и воды, могут быть использованы и для очистки отработанных масел, не требующих отгона горючего, а также для отделения отбеливающей глины при контактной обработке масел. [4]

Роторы саморазгружающихся сепараторов ( рис. 38.3) осчащены специальными механическими устройствами, которые обеспечивают периодическое удаление осадка через щели без остановки машины. [6]

В современных саморазгружающихся сепараторах периферийное ( шламовое) пространство ротора представляет собой полость ( рис. 1 — 10), ограниченную цилиндрической поверхностью высотой Н, образованной наружными кромками тарелок и коническими поверхностями крышки / ротора и его основания 2 или поршня. [7]

Для нормальной работы саморазгружающихся сепараторов необходимо во избежание переполнения ротора соблюдать определенный интервал между разгрузками кека. [9]

Анализ режимов работы саморазгружающихся сепараторов показывает, что цикл их работы состоит из 2 — 5 операций продолжительностью от 1 с до 60 мин каждая. [11]

В нефтехимических производствах наиболее перспективны саморазгружающиеся сепараторы . [12]

Для разрушения ловушечной эмульсии применяют саморазгружающиеся сепараторы О / РТ-ЗМ6-ЛЭ производительностью 10 м3 / ч, Б которых полностью разрушается стойкая ловушечная эмульсия. [13]

В химических производствах наиболее перспективны саморазгружающиеся сепараторы . За основу их классификации целесообразно принять конструктивные особенности разгрузочных устройств, которые определяют характер выгрузки осадка, возможное содержание в нем сухих веществ, производственный цикл процесса. [14]

Для разрушения ловушечной эмульсии применяют саморазгружающиеся сепараторы О / РТ-ЗМб-ЛЭ производительностью 10 м3 / ч, в которых полностью разрушается стойкая ловушечная эмульсия. [15]

Источник

СЕПАРАТОРЫ

Сепараторы, применяемые в молочной промышленности, по своему назначению делятся на: сепараторы-сливкоотделители для разделения парного или подогретого до температуры 35°С молока на сливки и обезжиренное молоко с одновременной очисткой фракций от механических примесей; сепараторы для получения высокожирных сливок (84-85% жира) из сливок жирностью 35-40%; сепараторы-молокоочистители для очистки молока от механических примесей. По виду привода сепараторы делят на ручные, приводные и комбинированные. На предприятиях молочной промышленности применяют приводные сепараторы.

По принципу поступления молока в рабочий орган и отвода продуктов различают три типа сепараторов: открытые — молоко из емкости свободно поступает в приемную воронку сепаратора, обезжиренное молоко и сливки выводятся через рожки;

полузакрытые — молоко свободно поступает в приемную воронку (т. е. в открытом потоке), продукты сепарирования выводятся из барабана под давлением в закрытом потоке (сепараторы СПМФ-2000, ОСП-3, ОСТ-3 и пр.);

закрытые (герметические) — молоко вводится в рабочий орган под давлением (например, снизу через полый вертикальный вал), продукты сепарирования выводятся под давлением, процесс осуществляется в закрытом потоке.

В сепараторах первых двух типов молоко при поступлении в барабан увлекает за собой воздух, который удаляется через воздушные отверстия барабана.

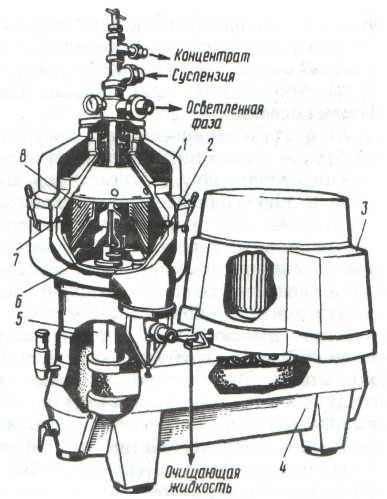

Тарельчатый дрожжевой сепаратор с внутренними соплами (рис. 1.) состоит из барабана и пакета тарелок, заключенных в корпус, который смонтирован на общей раме с электродвигателем.

Вал с насажденными на него тарелками приводится во вращение электродвигателем через ременную передачу. Сепаратор снабжен клапанами для его безразборной промывки. Клапаны автоматически открываются при снижении частоты вращения за счет накопления осадка.

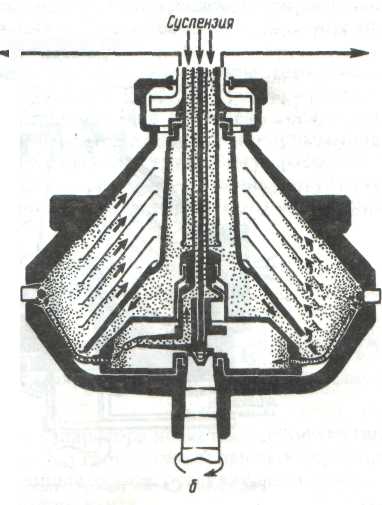

Вход суспензии в сепаратор осуществляется по внешней кольцевой трубе (рис.8, б). Суспензия поступает под нижнюю перфорированную тарелку, достигает под действием центробежной силы нижней поверхности тарелки, частично разделяется и поступает в межтарельчатое пространство вышерасположенной тарелки. Пакет сепарационных тарелок увеличивает эффект сепарирования за счет сокращения пути свободного осаждения дрожжевых частиц. Если дрожжевая частица достигла нижней поверхности тарелки, то можно считать, что она практически выделилась из смеси. Осевшие частицы дрожжей через внутренние сопла поступают во внутреннюю кольцевую трубу и выводятся из сепаратора. Осветленная жидкость выводится по периферийной трубе.

Рис. 1. Дрожжевой сепаратор: а — общий вид; б — схема работы тарелок;

1 — корпус; 2 — внутреннее сопло; 3 — привод; 4 — рама; 5 — сменная втулка рабочего вала; 6 — регулируемая напорная труба; 7 — клапан системы безразборной мойки; 8 — пакет тарелок

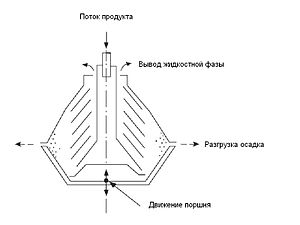

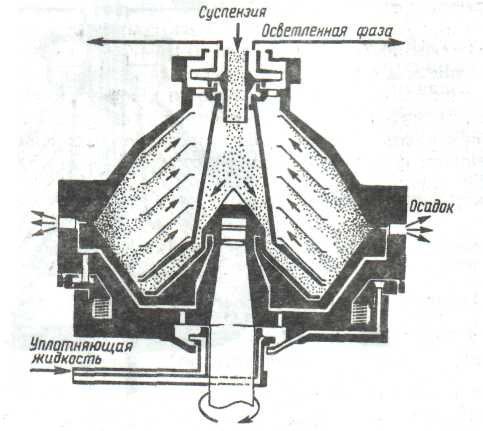

В саморазгружающийся сепаратор (рис. 2.), который предназначен для разделения суспензий, содержащих более 1% твердых частиц, суспензия подается в барабан сверху через центральную впускную трубку и распределяется по периферии с помощью распределительного конуса. Твердые частицы как более тяжелая фаза направляются к стенке барабана. Жидкость выходит из барабана в его верхней части после прохождения через дисковую насадку и встроенный насос с напорным диском.

Рис. 2. Схема работы тарелок саморазгружающегося сепаратора.

Осадок выгружается из барабана сепаратора через определенные интервалы времени без остановки сепаратора. Выгрузка осадка достигается за счет того, что внутреннее дно барабана может свободно перемещаться по вертикали. Во время сепарирования дно под действием гидравлического давления уплотняющей жидкости прижимается к верхней части барабана, обеспечивая надежную герметизацию. Через определенные интервалы времени автоматически по заданной программе резко снижают давление уплотняющей жидкости, что вызывает перемещение дна барабана вниз. При этом открывается кольцевая щель, через которую под действием центробежной силы выгружаются твердые частицы.

Повышение и понижение гидравлического давления осуществляются посредством «импульсов» рабочей жидкости, подаваемой снаружи в систему, приводящую в действие барабан. Эти импульсы и последующие выгрузки твердых частиц (известны под названием «выстрелов») регулируются устройством для выгрузки, приводимым в действие датчиком времени или самозащелкивающимся устройством, срабатывающим, как только твердые частицы достигают определенного уровня в пространстве, где они удерживаются.

Выгрузка твердых частиц может быть частичной, полной или комбинированной.

Сопловые сепараторы с непрерывным удалением осадкаприменяют для разделения суспензий, содержащих от 6 до 30 % твердых частиц. Центробежная сила, развиваемая в таких сепараторах, в 6000. 9000 раз больше силы тяжести. Производительность достигает 150 м 3 /ч.

Сепараторы высокопроизводительны, компактны, герметичны, изготовляются из антикоррозийных материалов, просты в обслуживании (сборка, разборка и периодическая промывка сепараторов производятся с помощью специальных устройств и моющих машин), не требуют значительных затрат ручного труда, могут работать по заданной программе. Недостаток аппаратов — высокая стоимость.

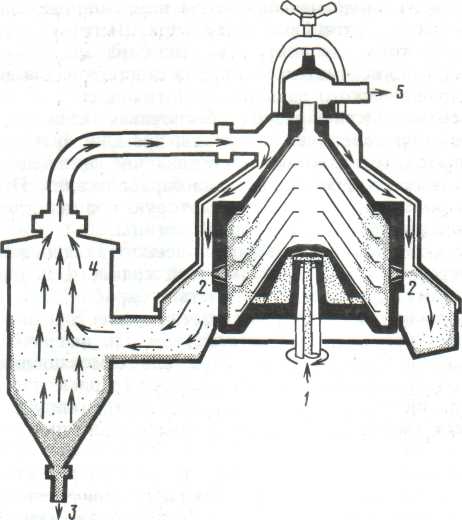

Разновидностью соплового сепаратора является бактофуга (рис.3), которая представляет собой герметичный высокоскоростной сопловой сепаратор, выполненный в виде осветлителя и снабжен циклоном.

Жидкость в условиях герметичности выходит через штуцер 5. Влажный концентрат, выходящий из сопл, собирается в крышке центрифуги, а затем поступает в циклон, где деаэрируется. Концентрат выгружается из циклона через штуцер 3, а загрязненный воздух циркулирует через циклон и крышку барабана циклона.

Такие бактофуги применяют при очистке молока от находящихся в нем бактерий (до 99%), в фармацевтической промышленности для извлечения осажденных белков (таких, как гамма-глобулин) и различных ферментов.

Рис. 3. Схема бактофуги:

1 — вход технологической жидкости через полый вал; 2 — выход концентрата через сопла; 3 — штуцер для выхода деаэрированного концентрата из циклона; 4 — поток циркулирующего воздуха в циклоне; 5 — штуцер для выхода осветленной жидкости из бактофуги.

Контрольные вопросы.

1. Чем различаются конструкции сепараторов?

Источник