Детали машин

Шлицевые соединения

Характеристика шлицевых соединений

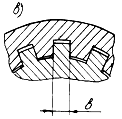

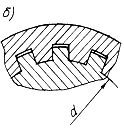

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3) , входящие в соответствующие впадины (шлицы) в ступице.

Рабочими поверхностями являются боковые стороны выступов.

Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений — передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал) .

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три) .

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке) .

- Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

- Меньшая длина ступицы и меньшие радиальные зазоры.

- Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений — более сложная технология изготовления (зубофрезерование, протягивание, шлифование) , а следовательно, более высокая стоимость.

Классификация шлицевых соединений

Шлицевые соединения различают:

- по характеру соединения — неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка, карданного вала автомобиля) ;

- по форме выступов — прямобочные, эвольвентные, треугольные.

Шлицевые соединения с прямобочным профилем

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

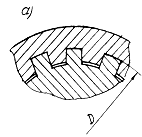

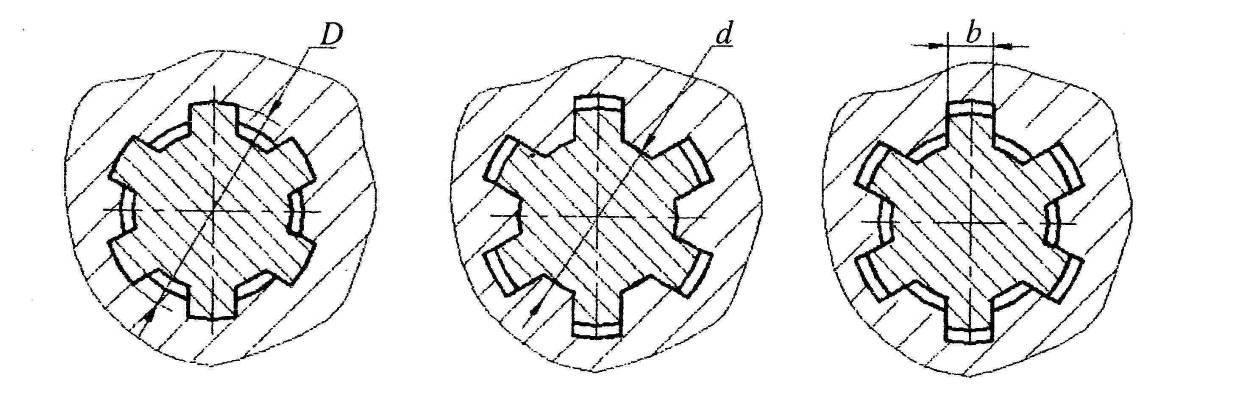

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D , внутреннему d диаметрам или боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование.

Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный.

Центрирование по наружному диаметру D (рис. 2,а) . В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии — протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок.

По внутреннему диаметру d между деталями существует зазор.

При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия σсм .

В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (≤ 350 НВ) .

Центрирование по внутреннему диаметру d (рис. 2,б) .

Применяют при высокой твердости ступицы ( ≤ 45 HRC) , например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном.

Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии — шлифованием на внутришлифовальном станке, на валу — шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга.

По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру.

Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов) .

Центрирование по боковым поверхностям b (рис. 2,в) . В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Шлицевые соединения с эвольвентным профилем

Соединения с эвольвентным профилем (рис. 1,б) применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес) .

Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D .

По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Шлицевые соединения с эвольвентным профилем шлицев считаются наиболее перспективными.

Применяют центрирование по боковым поверхностям S зубьев, реже — по наружному диаметру D .

Шлицевые соединения с треугольным профилем

Соединения с треугольным профилем (рис. 1,в) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов–зубьев ( z = 20. 70; т = 0,2. 1,5мм) . Угол β профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля) .

Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500МПа .

Материалы и допускаемые напряжения смятия

Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500 Н/мм 2 (МПа).

В Таблице 1 приведены значения [σ]см , принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения [σ]см принимают при легких режимах работы, когда соединение большую часть времени нагружено моментами, значительно меньшими максимально длительно действующего вращающего момента.

Таблица 1 . Допускаемые напряжения смятия при средних условиях эксплуатации

Источник

Способы центрирования шлицевых соединений

Для прямобочных шлицевых соединений возможны три способа центрирования отверстий ступиц (втулок) колес или других деталей на шлицевом валу:

– по наружному диаметру шлицев D, при этом образуется радиальный зазор по внутреннему диаметру шлицев d (рисунок а);

– по внутреннему диаметру d, при этом радиальный зазор будет по диаметру D (рисунок б);

– по боковым сторонам шлицев (размер b), в этом случае радиальные зазоры имеются по обоим диаметрам D и d (рисунок в).

а – центрирование по D; б – центрирование по d; в – центрирование по b

Рисунок – Способы центрирования шлицевых прямобочных соединений

Центрирование по внутреннему диаметру dцелесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют по диаметру d на внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термообработки.

Центрирующий участок шлицевого вала при таком центрировании необходимо изготовлять с опорной площадкой и окончательно обрабатывать на шлицешлифовальном станке. Способ обеспечивает точное центрирование, его применяют обычно для подвижных соединений.

Центрирование по наружному диаметру D, как наиболее экономичное, рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термообработки допускает калибровку протяжкой, а материала вала – фрезерование до получения окончательных размеров зубьев. В этом случае центрирующие поверхности допускают точную и производительную обработку: во втулке – протяжкой, а на валу – круглым шлифованием. Такой способ центрирования технологически прост и экономичен. Его применяют для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам шлицев (размеру b) применяется при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его применяют редко.

Посадка шлицевых прямобочных соединений осуществляется по центрирующей цилиндрической поверхности и одновременно по боковым поверхностям шлицев, т. е. по d и b или по D и b.

Источник

4.2.2 Способы центрирования шлицевых соединений с

прямобочным профилем зуба

Допуски и посадки шлицевых соединений зависят от их назначения и принятой поверхности центрирования втулки относительно вала. Стандартом предусматриваются три способа центрирования: по поверхностям диаметрами d или D и по боковым поверхностям зубьев, т. е. по размеру b (см. рисунок 4.9).

Рисунок 4.9 – Способы центрирования в прямобочных шести шлицевых соединениях:

а – по наружному диаметру D; б – по внутреннему диаметру d;

в – по боковым сторонам зубьев b

Диаметры D и по d обеспечивают примерно одинаковую точность центрирования осей вала и отверстия втулки. При центрировании по D и d обязательно дополнительное центрирование по b.

Центрирование по наружному диаметру D является наиболее простым и экономичным, применяется, когда втулка термически не обрабатывается (сырая) или когда твердость ее материала после термообработки допускает калибровку протяжкой, а вал фрезеруется до окончательных размеров зубьев и по наружному диаметру шлифуется на обычном круглошлифовальном станке.

Применяется наиболее часто в крупносерийном производстве для незакаленных, неподвижных соединений.

Центрирование по внутреннему диаметру d применяется для закаленных, подвижных соединений, когда после операции протягивания отверстие втулки закаливается до высокой твердости (свыше 40 HRС) ее внутренний диаметр (отверстие) шлифуется на внутришлифовальном станке. Окончательно диаметр d вала обрабатывается на шлицешлифовальном станке.

Центрирование по боковой поверхности шлиц b применяется для передачи больших крутящих моментов, при знакопеременных нагрузках (при работе с реверсом). Этот метод центрирования широко используется в автомобилестроении. Пазы вала шлифуют по боковым сторонам. Отверстие во втулке обеспечивается протягиванием щлицевой протяжкой. Протяжка дорогой, но высокопроизводительный режущий инструмент.

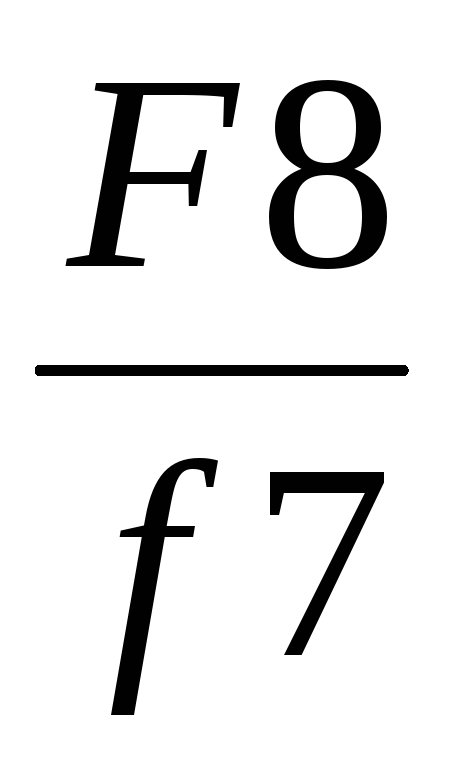

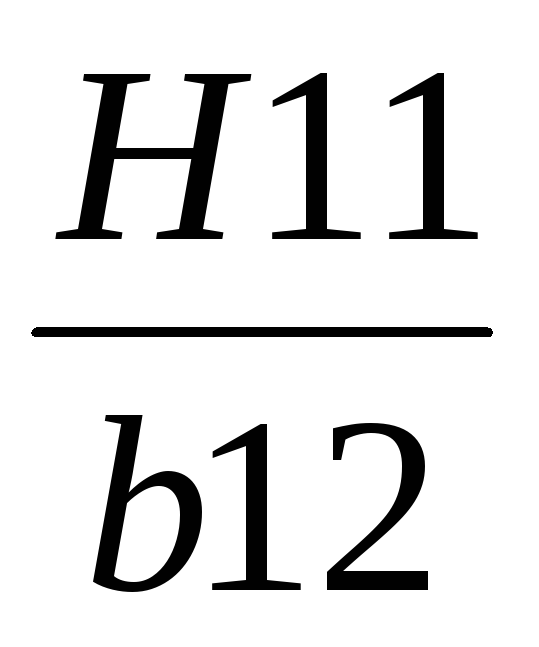

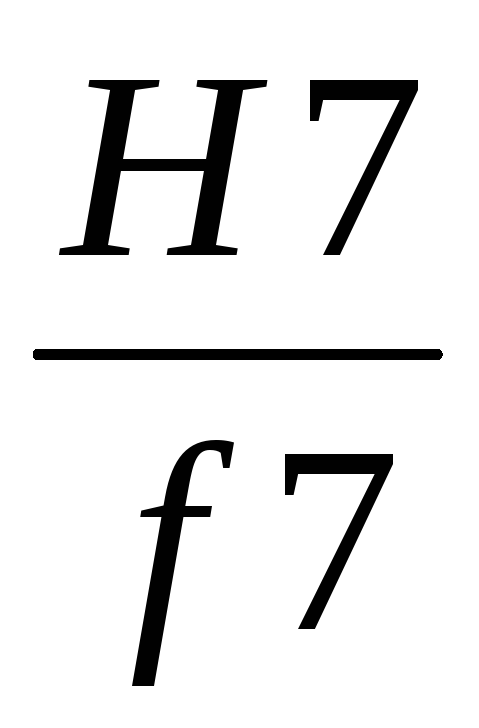

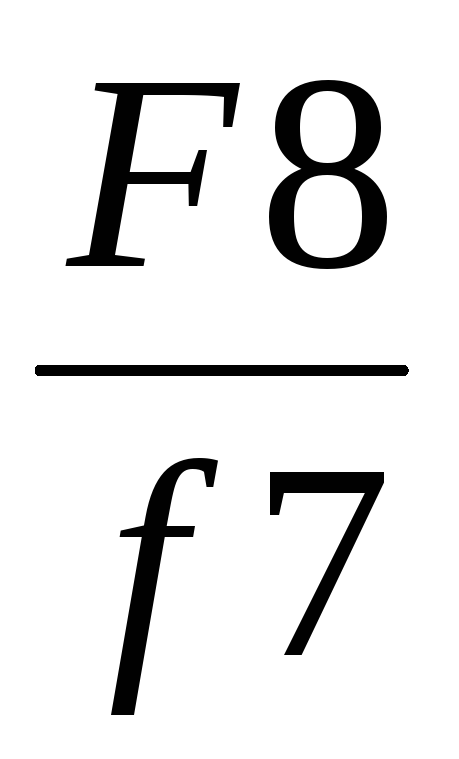

По нецентрирующим диаметрам предусматриваются зазоры при любом виде центрирования. Поля допусков нецентрирующих диаметров: d – у вала b12, у втулки – H11; D – у вала a11, у втулки – H12.

4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

Посадки для центрирующих диаметров шлицевых прямобочных соединений назначаются по системе отверстия (чтобы уменьшить номенклатуру дорогостоящих инструментов – протяжек). По ширине шлиц применяются внесистемные посадки, обеспечивающие соединения с гарантированными зазорами для компенсации погрешностей углового расположения зубьев. Рекомендуемые посадки представлены в таблице 4.4.

Предельные отклонения размеров d, D и b следует определять по таблицам ГОСТ 25347 или таблицам 1.1, 1.2, 1.3 данного пособия, а шероховатости поверхностей вала и втулки – назначать по таблицам 3.3.

Условное обозначение шлицевого соединения включает букву, обозначающую поверхность центрирования, число зубьев, номинальные размеры d, D, b, обозначение посадок (указываются после соответствующих размеров).

Пример условного обозначения шлицевого соединения легкой серии c числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по наружному диаметру, с посадкой по диаметру центрирования

D–8×36

Втулка (отверстие) этого соединения имеет вид: D–8×36H11×40H7×7F8, а вал D–8×36b12×40f7×7f7.

Допускается не указывать в обозначениях поля допусков и посадки нецентрирующих диаметров.

Пример условного обозначения неподвижного шлицевого соединения средней серии с центрированием по внутреннему диаметру с числом шлиц 6:

d–6×28

Пример условного обозначения подвижного шлицевого соединения тяжелой серии с центрированием по боковой поверхности шлиц с числом шлиц 10, работающего в условиях реверса:

b–10×28×35×4

Таблица 4.4 – Рекомендуемые посадки элементов прямобочных шлицевых соединений при различных способах центрирования

Источник