Изопреновый каучук способы получения

ООО «ДомРезин»

тел.: +7 (812) 953-52-84

E-mail: domrezin@inbox.ru

г. Санкт-Петербург

ИЗОПРЕНОВЫЕ КАУЧУКИ

Аналогами натурального каучука являются синтетические каучуки. В промышленности выпускаются различные типы этих каучуков, несколько отличающиеся по свойствам и по виду применяемых катализаторов (комплексные, литиевые и др.). Одним из наиболее многотоннажных каучуков является изопреновый каучук «СКИ-З».

Получение

Изопреновый каучук, который является синтетическим каучуком — стереорегулярен, СКИ-З получается полимеризацией изопрена в среде инертного растворителя c присутствии комплексного катализатора.

Растворная полимеризация изопрена производится непрерывным способом в батарее из 4—6 полимеризаторов, охлаждаемых рассолом. Концентрация мономера в шихте 12 -15%, степень превращения изопрена 90—95%, продолжительность полимеризации при температурах от 0 до 10 °С составляет 2—3 ч. Для получения высокомолекулярного полимера необходима высокая степень чистоты применяемых реагентов.

Стабилизация полимера с целью предохранения от окисления производится смесью неозона и фенилендиамина, которые вводят в продукт полимеризации (полимеризат) в виде раствора или водной суспензии. Для выделения каучука из полимеризата в виде крошки, полимеризат смешивают с водой и паром, вводят вещества, предотвращающие агломерирование крошки (образование крупных агломератов, комков), и отгоняют растворитель.

Отделение крошки от воды и сушка изопренового каучука после дегазации производятся в ленточных сушилках и червячных машинах. После сушки производится брикетирование каучука на прессах и автоматических установках.

Синтетический каучук марки СКИ-З выпускают брикетированным массой 30 кг, обернутым в полиэтиленовую пленку, а затем помещенным в четырехслойные бумажные мешки. Упаковочная пленка может перерабатываться вместе с каучуком, так как при температуре смешения полиэтилен размягчается и хорошо смешивается с каучуком в резиносме-сителе.

В настоящее время изопреновый каучук СКИ-З (ГОСТ 14925—73) выпускают двух групп: СКИ-З 1-й группы — с пластичностью 0,30—0,40, СКИ-З 11-й группы — с более высокой пластичностью 0,41—0,48.

Структура

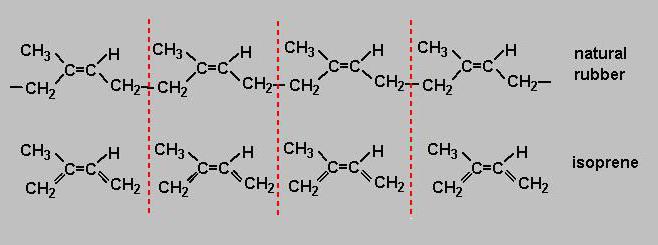

Цис-Изопреновый каучук СКИ-З очень близок по строению к натуральному каучуку (НК).

Молекулярная цепь этого каучука содержит до 94—97% звеньев изопрена, соединенных в цис1,4-положении; остальные изопреновые звенья присоединены в транс- 1,4-положении (2—4%) и в положении 1,2 и 3,4 (1—2%).

Степень стереорегулярности микроструктуры зависит от типа катализатора и условий полимеризации. Микроструктура полиизопрена оказывает первостепенное влияние на определяющие физико-механические свойства резины.

С увеличением содержания транс-1,4, 1,2 и 3,4-звеньев в полимере снижаются прочностные свойства при растяжении, эластичность по отскоку и, как правило, относительное удлинение при разрыве, повышается температура стеклования и ухудшается морозостойкость.

Кроме микроструктуры важнейшими молекулярными параметрами каучука СКИ-З является средняя молекулярная масса, молекулярно-массовое распределение, разветвленность золь-фракции (растворимая часть), содержание и строение гель-фракции (нерастворимая часть).

Свойства

Технологические и пластоэластические свойства изопренового каучука зависят от содержания и строения золь- и гель-фракций.

Средневязкостная молекулярная масса золь-фракции каучука СКИ-З составляет (0,55—1,0) – 10n, показатель полидисперсности — 3.

С понижением молекулярной массы золь-фракции ухудшаются физико-механические свойства резин, а с ее увеличением уменьшается пластичность каучука (ниже 0,35), что вызывает затруднения при изготовлении резиновых смесей на шинных заводах. Считается, что СКИ-З для шин должен содержать 80—85% золь-фракции и 15—20% геля с плотностью (индексом набухания ) более 25.

При увеличении содержания геля и его плотности понижается пластичность и повышается вязкость каучука по Муни, ухудшаются технологические свойства. Присутствие сильнонабухающего (рыхлого) геля приводит к возрастанию скорости пластикации каучука и улучшению физико-механических свойств резины, но при значительном его содержании (25—30%) увеличивается жесткость каучука и снижается его пластичность (до 0,35), что затрудняет использование каучука в шинном производстве.

Наличие структур 1,2 и 3,4 в СКИ-3 затрудняет кристаллизацию. СКИ-3 кристаллизуется при растяжении или при понижении температуры, но в 3—4 раза медленнее кристаллизации натурального каучука и имеет несколько меньшую степень кристалличности. Это связывают с большей регулярностью микроструктуры натурального каучука и ориентирующим влиянием содержащихся в нем примесей и полярных групп, являющихся зародышами кристаллизации. Установлено, что при удалении примесей из натурального каучука путем экстрагирования ацетоном скорость его кристаллизации уменьшается и становится близкой к скорости кристаллизации СКИ-3. Эти особенности кристаллизации СКИ-3 по сравнению с кристаллизацией НК заметно не влияют на прочность при растяжении резин при 20 и 100 °С.

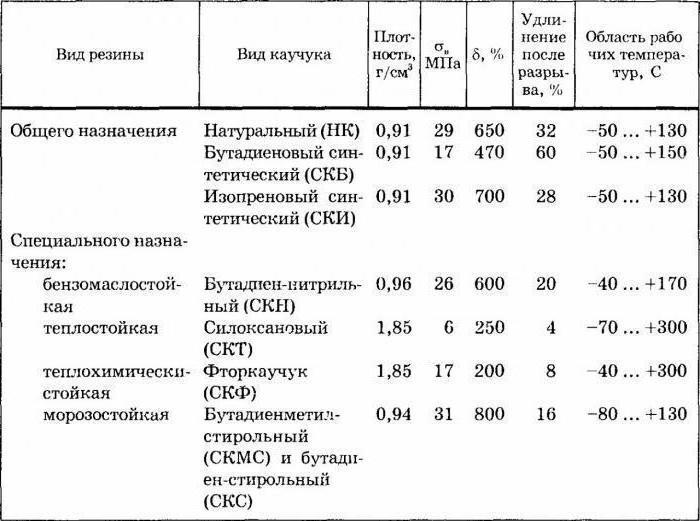

Плотность каучука СКИ-3 равна 910—920 кг/м3 (0,91 — 0,92 г/см3), температура стеклования минус 70°С. Изопреновые каучуки достаточно хорошо растворимы в ароматических и хлорсодержащих углеводородах, бензине и не растворимы в спиртах и кетонах. Изопреновые каучуки и резины на их основе обладают высокой газонепроницаемостью. Диэлектрические свойства резины на основе СКИ-3 равноценны резинам на основе НК. Удельное объемное сопротивление составляет 3,4-1012 Ом-м, диэлектрическая проницаемость 3,8, тангенс угла диэлектрических потерь 0,011, электрическая прочность 36 МВ/м (36 кВ/мм).

Резиновые композиции на основе изопренового каучука СКИ-3 стойки к действию воды, ацетона, этилового спирта и не стойки к действию бензина, минеральных, растительных и животных масел, ароматических и хлорсодержащих углеводородов, щелочей, аммиака и некоторых кислот (азотной, соляной, олеиновой, муравьиной и др.).

Цис-Изопреновый каучук претерпевает под действием различных факторов превращения, аналогичные превращениям натурального каучука.

В отличие от натурального каучука, синтетический каучук СКИ-3 не нуждается в предварительной пластикации, так как он выпускается с достаточно высокой пластичностью. Он легко смешивается с ингредиентами и другими каучуками. Смеси, изготовленные на его основе, легко каландруются и шприцуются, имеют гладкую глянцевую поверхность и обладают высокой клейкостью, меньшей, однако, чем смеси на основе натурального каучука. СКИ-3 более, чем НК, склонен к механической и термоокислительной деструкции, поэтому изготовление смесей рекомендуется производить при температурах 70—115°С в возможно более короткие сроки.

При обработке на вальцах и другом технологическом оборудовании деструкции подвергаются прежде всего высокомолекулярные фракции изопренового каучука СКИ-3, происходит разрушение геля, уменьшаются среднемассовая молекулярная масса Мm и индекс полидисперсности каучука, сужается ММР, увеличивается растворимость полимера.

Существенным недостатком синтетического каучука СКИ-3 по сравнению с НК является низкая прочность резиновых композиций на его основе (низкая когезионная прочность), затрудняющая их переработку и хранение. Этот недостаток объясняют отсутствием функциональных групп в молекулах СКИ-3. Он может быть устранен модификацией молекулярной структуры СКИ-З путем введения в молекулы каучука карбоксильных, сложноэфирных, гидроксильных, уретановых групп или атомов галогенов. Повышению когезионной прочности способствует также частичное структурирование каучука нитрозо- и ди-нитрозосоединениями в процессе высокотемпературной обработки его с активными сажами при 120— 160 °С на первой стадии смешения. Применение этих структурирующих напряжений, эластичности, усталостной выносливости и к понижению теплообразования при многократном сжатии резин.

Способность изопренового каучука СКИ-3 кристаллизоваться при растяжении и гибкость его молекулярных цепей определяют высокую эластичность и прочность ненаполненных и наполненных резин на его основе, сохраняющиеся при температурах от 20 до 100 °С, а также хорошие динамические свойства. Однако температурный коэффициент падения прочности резин на основе СКИ-3 несколько выше, чем у резин на основе НК.

Не наполненные вулканизаты изопреновый каучук СКИ-3, как и вулканизаты других кристаллизующихся каучуков, обладают достаточно высокой прочностью при растяжении. Наполненные техническим углеродом (саженаполненные) резины на основе СКИ-3 имеют большее теплообразование при многократном растяжении и более низкие условные напряжения по сравнению с резинами на основе НК. Износостойкость резин на основе СКИ-3 вследствие его меньшей устойчивости к термоокислительному воздействию несколько ниже, чем у резин из НК.

В промышленности для оценки свойств синтетический каучук используют такие показатели, как жесткость по Дефо, пластичность, вязкость по Муни. Однако эти показатели характеризуют стандартность каучука и недостаточно характеризуют особенности молекулярной структуры и технологические свойства, так как одинаковые по пластичности и вязкости (по Муни) каучуки могут значительно различаться по содержанию и плотности геля, характеристической вязкости, содержанию золь-фракции, а также по востанавливаемости. Это объясняется сложностью и неоднозначностью влияния параметров молекулярной структуры на пласто-эластические свойства каучука.

Применение

Изопреновый каучук СКИ-3 может применяться при изготовлении резиновых изделий в сочетании с натуральным и другими синтетическими каучуками.

При добавлении СКД к СКИ-3 повышается морозостойкость и износостойкость резин по сравнению с резинами на основе одного каучука СКИ-3.

Бутадиен-метилстирольные каучуки при добавлении к СКИ-3 понижают липкость резиновых смесей и повышают усталостную выносливость при многократных деформациях. Нитрит повышает озоностойкость и сопротивление резин из СКИ-3 тепловому старению.

В соответствии с комплексом технических свойств синтетический каучук СКИ-3 находит широкое применение в производстве шин, транспортерных лент, напорных и всасывающих рукавов, формовых и неформовых резиновых изделий, для обкладки валов бумажных машин, в производстве резиновой обуви, эбонита, кабельных, губчатых, медицинских и других изделий.

Источник

Как получают синтетический изопреновый каучук

У натурального каучука много аналогов, и одним из самых многотоннажных считается изопреновый каучук. Промышленность выпускает самые разнообразные типы этой продукции, отличающиеся и свойствами, и видом катализаторов, которые были применены — литиевые, комплексные и тому подобные.

Как получается каучук

Изопреновый каучук является синтетическим, он стереорегулярен, а получают его посредством полимеризации изопрена, помещённого в среду инертного растворителя с комплексным катализатором. Так делается, например, СКИ-3. Полимеризация изопрена в растворе должна быть непрерывной, для этого существуют батареи из четырёх — шести полимеризаторов, которые охлаждаются рассолом.

Мономер в шихте концентрирован до двенадцати — пятнадцати процентов, тогда степень превращения будет достигать девяноста пяти процентов, а продолжительность составит два-три часа при температурах от нуля до десяти градусов по Цельсию. Если необходимо получить высокомолекулярный изопреновый каучук, нужна чистота реагентов, применяемых в полимеризации, очень высокой степени.

Стабилизация и сушка

Чтобы полимер оградить от окисления, нужно его стабилизировать при помощи смеси фенилендиамина и неозона, которые нужно ввести в полимеризат как раствор или водную суспензию. Чтобы выделить изопреновый каучук из полимеризата как крошку, полимеризат нужно смешать с паром и водой, затем ввести добавки, которые предотвращают агломерирование (комкование). После этого необходимо отогнать растворитель. Теперь предстоит провести процессы дегазации, отделения крошки от воды и сушки в червячных машинах и ленточных сушилках. По окончании этого процесса получение изопренового каучука можно считать оконченным.

Теперь предстоит его брикетирование на автоматических установках под прессом. Марка СКИ-3 — синтетический изопреновый каучук, который выпускается в брикетах по тридцать килограммов каждый. Брикет завёрнут в полиэтиленовую плёнку и помещается в четырёхслойный бумажный мешок. Эта плёнка вполне хорошо перерабатывается одновременно с содержимым, которое составляет изопреновый каучук, свойства его с температурой смешения вполне позволяют полиэтилен размягчить и перемешать его с основной массой в резиносмесителе.

Структура

Каждый каучук, который выпускается промышленностью, имеет собственную характеристику и присущие только этой разновидности свойства. У одних каучуков хороша механическая прочность, у других — стойкость к химическим воздействиям или газонепроницаемость, у третьих нет боязни при изменениях температуры и так далее. Свойства отдельных синтетических каучуков превосходят натуральный по многим параметрам и во много раз. Только эластичность натурального каучука превзойти пока не удалось, а это важнейшее свойство для таких изделий, как авиационные или автомобильные шины.

При эксплуатации они всегда испытывают огромную деформацию — и растяжение, и сжатие, что вызывает межмолекулярное трение, нагрев и потерю качеств. То есть, чем выше эластичность каучука, тем долговечнее изделие. Именно по этой причине натуральный каучук пока не вышел из обихода, и именно он используется для производства шин скоростных и большегрузных самолётов и автомобилей. Натуральный каучук — полимер изопрена, именно поэтому столь велики работы учёных над тем, чтобы аналогом натуральному стал изопреновый каучук.

Формула

Ресурсы добычи натурального каучука весьма ограничены. Обычный, получаемый в природе каучук имеет формулу С5Н8, как оказалось, она абсолютно идентична молекулярной формуле изопрена, который образуется при нагревании каучука, в продуктах его разложения. Задача состоит в том, чтобы найти достаточно доступный способ. А изопреновый каучук получают при реакции полимеризации, и тут важно правильно выстроить течение этой реакции. Полимеризация происходит так: nCH2 = C(CH3) — CH = CH2 —-> (-CH2 — C(CH3) = CH — CH2)n.

Самым перспективным методом пока является способ каталитического дегидрирования изопентана, который выделяется из нефтяных газов. Исходным веществом для получения изопрена может быть и пентан: СН3-СН2-СН2-СН2-СН3, потому что при нагревании и с катализаторами он также превращается в изопентан. Существует и способ полимеризации, при котором реакция получения изопренового каучука выстроена так, что получается каучук, очень похожий по своему строению на натуральный и, значит, обладающий теми же прекрасными свойствами.

Изопрен

Изопрен является ненасыщенным углеводородом, принадлежащим к диеновому ряду. Представляет собой летучую бесцветную жидкость. Запах очень характерный. Изопреновый каучук — мономер натурального, поскольку остаток его молекулы вошёл во многие другие природные соединения — изопреноиды, терпеноиды и тому подобные. В органических растворителях растворяется. С этиловым спиртом, например, может быть смешан в любом соотношении. А вот в воде растворяется плохо.

Зато легко образует структурное звено изопренового каучука при полимеризации, за счёт чего получаются изопреновые гуттаперчи и каучуки. Также изопрен может вступать в разные реакции при сополимеризации. В промышленности он незаменим, поскольку с его помощью происходит синтез каучуков, медицинских препаратов и даже некоторых душистых веществ. В нашей стране производство синтетического изопренового каучука развивается давно, и составляет примерно двадцать четыре процента от мирового производства.

История

Первый изопрен был получен в 1860 году методом пиролиза из натурального каучука. пиролиз — это термическое (при высоких температурах) разложение многих неорганических и органических соединений в условиях недостатка кислорода. Позже была изобретена изопреновая лампа — электрическая, с нагреваемой спиралью, при помощи которой в лабораториях термически разлагали скипидарное масло.

Вторая мировая война принесла огромную потребность в изопреновых каучуках, и потому изопрен научились добывать в промышленных масштабах посредством пиролиза лимонена. И всё-таки изопрен был слишком дорог для массового производства синтетических каучуков. Ситуация изменилась, когда был найден способ получения его из нефти. Тогда начали бурно развиваться технологии по полимеризации изопрена.

Роль в экономике

Самое главное в планировании производства такого продукта, как изопреновый каучук, — правильный выбор места расположения, потому что придётся доставлять фракции разделения С5 к месту назначения из сразу нескольких предприятий, которые проводят крекинг. На втором месте по значимости — учёт в планах места утилизации оставшихся углеводородов от фракции С5.

К началу девяностых годов двадцатого века Западная Европа производила около восьмидесяти пяти тысяч тонн диенов С5, из которых сорок четыре тысячи тонн составлял димеризованный циклопентадиен и двадцать три тысячи тонн — изопрен. Остальное — около пятнадцати тысяч тонн — составляли пиперилены. Через десять лет мировой объём производства изопрена возрос до восьмисот пятидесяти тысяч тонн в год.

Свойства

В стандартных условиях изопрен, как уже было сказано, — это летучая бесцветная жидкость, в воде почти не растворяющаяся, но смешивающаяся в любых соотношениях с диэтиловым спиртом, эталоном, бензолом, ацетоном. Изопрен способен образовывать азеотропные смеси с целым рядом разнообразных органических растворителей. При рассмотрении данных спектроскопических исследований видно, что уже при пятидесяти градусов по Цельсию большая часть молекул изопрена принимает устойчивую s-транс-конформацию, всего пятнадцать процентов молекул находятся в s-цис-конформации. Между данными состояниями разность энергий равна 6,3 кДж.

Химические свойства изопрена представляют его как типичный сопряжённый диен, который вступает в реакции замещения, присоединения, комплексообразования, циклизации, теломеризации. Активен в реакции с электрофилами и диенофилами.

Применение

Основная часть изопрена, который производится в настоящее время, используется в синтезе изопренового каучука, похожего по строению и свойствам на природный каучук. Применяется особенно широко для производства шин. Ещё существует другой продукт полимеризации изопрена — полиизопрен, который используется значительно меньше, поскольку обладает свойствами гуттаперчи. Из него изготавливаются, например, изоляция для проводов и шары для гольфа. Изопреновый каучук применяется для изготовления всевозможных резиновых изделий, где сочетаются натуральные и другие синтетические каучуки.

Например, чтобы понизить липкость, добавляются бутадиен-метилстирольные каучуки, к тому же повышается усталостная выносливость, если деформации многократны. Нитриты добавляют озоностойкости и сопротивлению к тепловому старению. Таким образом, соблюдая комплекс технических свойств, изопреновые каучуки прекрасно проявляют себя при использовании транспортёрных лент, всасывающих или напорных рукавов, при обкладке валов машин, в производстве обуви, медицинских и других изделий.

Экологическая опасность

Изопрен легко взрывается и воспламеняется. В больших концентрациях в организме может привести к параличу и летальному исходу. В основном это происходит при атмосферном насыщении, а потому метаболизм идёт в дыхательной системе, когда изопрен превращается в эпоксиды и диолы.

Высокой концентрацией считается сорок миллиграммов на кубический метр — это предельная доза. Небольшие концентрации изопрена в воздухе могут оказать на человека наркотическое воздействие, вызвать раздражение глаз, кожи, дыхательных путей и слизистых оболочек.

Биология

Современные учёные обнаружили, что пары изопрена выделяют в атмосферу почти все растения. Мировой объём фитогенного изопрена приблизительно оценивают в (180-450) . 10 12 граммов углерода в год. Этот процесс ускоряется, если температура воздуха приближается к тридцати градусам по Цельсию, а также если высока интенсивность солнечного излучения в то время как фотосинтез уже насыщен полностью. Биосинтез изопрена ингибирован фосмидомицином и соединениями целого ряда статинов. Зачем растения делают это — до конца не выяснено. Возможно, изопрен даёт им дополнительную устойчивость к перегреванию. Помимо этого, он является уловителем радикалов, значит, может защищать растения от активных форм кислорода и от воздействия озона.

Также учёные предполагают, что синтез изопрена заставляет постоянно затрачивать молекулы НАДФН и АТФ, которые растение нарабатывает во время фотосинтеза. Значит, выделение изопрена предохраняет от фотоокислительного разрушения и перевосстановления, если освещение чрезмерно. Недостаток у этого механизма защиты может быть один: углерод, который с таким трудом добывается в процессе фотосинтеза, тратится на выделение изопрена. На растениях учёные не остановились и выяснили, что человеческий организм тоже умеет вырабатывать диеновые углеводороды, и изопрен среди них встречается наиболее часто.

Источник