- История производства стали

- Исторические способы производства стали

- Сыродутные горны

- Кричные горны

- Пудлинговые печи

- Routes to finance

- BTS — До Того Как Стали Известны! (История создания группы и биография участников) (Ноябрь 2021).

- Эра железа

- Свиной чугун

- Чугун

- Кованое железо

- Блистерная сталь

- Бессемерский процесс и современное сталелитейное производство

- Процесс открытого очага:

- Рождение сталелитейной промышленности:

- Сталеплавильное производство электродуговой печи:

- Кислородная металлургия:

- Краткая история кражи личных данных

- Краткая история политической рекламы в США

- Краткая история модного моделирования

История производства стали

Всем известно, что почти три четверти периодической системы химических элементов Д.И. Менделеева, составляют металлы. Место металлов в современном мире – одно из центральных, а значение их для современного человека трудно переоценить. Казалось бы, человек знает о металлах все, для него в этой области не осталось никаких тайн, но позвольте нам, сотрудникам компании «Металл-СК», давно и успешно занимающейся металлопрокатом, в этом усомниться и познакомить вас с некоторыми тайнами из истории использования человеком металлов. Давайте заглянем в загадочные глубины истории человечества, ведь именно там еще молодое племя людей познакомилось с металлами, открыло некоторые волшебные их свойства, узнало, как можно заставить его приносить пользу. Однако когда именно это случилось и как именно – это самый большой секрет и самая главная тайна металлов, которые тщетно пытается разгадать.

По преданиям, первое железо досталось людям с неба. Оно содержалось в метеоритах. Это подтверждается словами, обозначающими в разных языках железо – в древнеегипетском железо именуется «вааепере», в переводе «родившееся на небе», а в древнекоптском его называют «камнем неба». Однако смущает редкость железных метеоритов в природе, что значительно снижает вероятность их находок древним человеком. Ученые склоняются к земному происхождению железа, которое подтверждает, крайне редкое, нахождение в природе самородков.

Древнейшие изделия из металлов были найдены на месте поселений, существовавших около восьми тысяч лет назад! Сначала человек просто нашел некоторые металлы, которые встречаются в природе в естественном, или самородном состоянии, — золото, серебро, медь. Они загадочно блестели, радовали глаз, и потому их использовали для изготовления украшений. Однако вскоре самородную медь человек применять и как материал для различных орудий: рыболовных крючков, наконечников стрел и копий.

А как же человек начал добывать металл из камня? Как впервые возникла добыча руды? О, это случилось не сразу, и не без помощи божественных сил, которые в данном случае представлял огонь. Древние божества защищали людей, но и сами нуждались в защите. Чтобы огонь не погас, его обставляли камнями, а среди этих камней попадались и куски медной руды. Под воздействием магических сил огня руда расплавлялась и превращалась в медь. Долго не замечал этих волшебных превращений древний человек, но наконец заметил и стал специально загружать медную руду в костер, чтобы получить металл. Медь, выплавленная из руды, оказалась более крепкой, чем самородная, правда, все еще уступала по крепости камню – слишком она была мягкая. Гораздо прочнее оказался сплав меди с оловом – бронза. Орудия из бронзы постепенно вытеснили аналогичные медные.

Долгое время железо ценилось наравне с золотом, потому что его было так же мало. Но в конце концов человек открыл относительно дешевое производство железа – выплавку его из руды в металлургических печах. На земле наступил железный век, который продолжается до сих пор.

А теперь обратимся к другой тайне: когда человек узнал, почему получаются металлы. Да, человек сначала узнал, как получаются металлы, но еще долго после этого не мог понять, почему. Человек не мог понять всех трансформаций железа: иногда оно получалось твердым, но хрупким, а иногда, напротив, слишком мягким, но орудия из него гнутся, сплющиваются и быстро тупятся. Таким образом, история добычи руды – это история различных опытов, которые проводились с металлами и продолжались до последней четверти XIX века. Именно тогда русский ученый П.П. Аносов научно обосновал производство стали. Ему на это потребовалось 10 лет.

В нашем XXI веке сталь получают на специально оборудованных металлургических заводах. Где сначала железную руду расплавляют в огромных доменных печах, в которых она превращается в чугун. Чугун, в свою очередь, расплавляют, но уже в мартенах, конвекторах или электропечах, и тогда он превращается в сталь. Над этим волшебным превращением «колдуют» специалисты различного профиля: агломератчики, инженеры-металлурги, конверторщики, обжиговщики, плавильщики, разливщики, стропальщики, которые легко управляют различными металлургическими агрегатами.

А как получали сталь тогда, когда не было всего этого арсенала умных машин? На Востоке, как, впрочем, и в Египте, и на Британских островах, и в Древней Элладе, и в Древней Руси , выплавляли сталь из тщательно подготовленной железной руды в небольших сосудах из глины (тиглях). Железную руду предварительно дробили на мелкие кусочки, потом обжигали эти кусочки на костре. В процессе выгорали сера, фосфор и другие вещества, которые, встречаясь в руде, ухудшают свойства металла. Древние мастера об существовании всех этих веществ и их воздействии на металл, конечно, не догадывались, просто, на основании опыта они знали, что из измельченной и обожженной руды получается сталь лучше.

После завершения обжига руду засыпали в тигель, причем, засыпали послойно с порошком из древесного угля; слоев, как правило, делали 10-12 (слой угля — слой руды – слой угля). Уголь в том случае играл роль теплового носителя, так как он горел и расплавлял руду. Для того чтобы горение было более интенсивным, в основании тигля существовало отверстие, куда нагнетали воздух посредством больших кожаных мехов. Таким образом в тигле создавалась высочайшая температура, под воздействием которой расплавлялась руда, а углерод, который и составляет уголь, изымал из руды кислород, и она превращалась в железо. Металл-СК и этим занимается.

В дальнейшем глиняные тигли сменились небольшими печами-домницами, которые давали уже больше металла. Однако на Востоке хранили очень долго верность именно тому способу создания стали, который нуждался в использовании тигля. Может быть, потому для восточного мастера получение железа – еще не конечный результат. Конечным результатом была булатная сталь, известная и почитаемая во всем мире, ибо никакая другая не могла сравниться с ней в твердости и вместе с тем гибкости. Секрет изготовления булатной стали передавался от отца к сыну и доподлинно не сохранился. Но известно, что после получения железа мастер доставал из укромных уголков чудодейственные растения (древние мастера были уверены, что соки растений, обладая прочностью, гибкостью, вязкостью, передают эти свойства металлу) и бросал из в отверстие тигля, но главное – в той пропорции, которая была известна только ему. И вот, растения сгорали, действительно передавая свою волшебные свойства железу, превращая его в сталь. Наверняка удалось установить, что вместе с корешками и листьями мастера добавляли в металл графитовый порошок, конечно, только в определенных пропорциях. И не знали мудрые мастера, что именно графит, который они считали материалом скорее вспомогательным, превращал железо в сталь. Дело в том, что графит – это чистый углерод, играющий одну из основных ролей в производстве металла. Первое важнейшее правило металлургии – только тот сплав считается сталью, в котором количество углеродов не превышает двух процентов. Второе важнейшее правило — чем больше углерода, тем сталь более крепка, но менее пластична, и наоборот.

Вот так, вплоть до середины прошлого столетия, путем подбора точного количества углерода и решалась сложнейшая задача совмещения в металле двух противоположностей – крепости и пластичности. Итак, решающая польза графита доказана. А как же быть с цветочками, корешочками? Их-то польза в чем? В том, что они содержат огромное количество разных неорганических веществ: железо, молибден, ванадий. Вот эти вещества по-разному и влияли на сталь, придавая ей особые уникальные свойства. Говоря о древнем производстве стали, нельзя не коснуться такого важного момента, как ее закалка. Это самый таинственный, самый волнующий момент изготовления особого рода стали. Закалка была изобретена в Древнем Египте, где мастера, желая быстро охладить откованное изделие, погружали его в очень холодную воду, и в результате отметили, что после этой процедуры металл становится много крепче.

Ошибочно полагали древние люди, что закалка напрямую зависит от качеств жидкости, в которые погружали раскаленный металл. Но эта ошибочность породила множество фантастических, изощереннейших экспериментов. Так, в Багдаде охлаждали металл, вонзая его в мускулистое тело раба, который должен был передать свою силу оружию. В Средневековье был известен рецепт закалки стали, главным ингредиентом в котором была моча рыжего мальчика. Скажите, темные суеверия? И будете правы. Просто, клинки действительно лучше закаляются в крови или моче, чем в простой колодезной воде, ибо этот процесс в идеале должен проходить медленно, что и получается в растворах солей. Или если клинок охлаждается на ветру, как закаляли сталь в древнем Дамаске.

А как же тогда быть с современными методами? В чем их привлекательность? В приватности научного знания над мифопоэтическим, который отличает современную металлургию от древней, но отнюдь не исключает ее красоты. Это подтверждает и слаженная четкая работа компании «Металл-СК», где каждая деталь, изготовленная из металла, рассчитана до мелочей и прекрасна в своей безупречности. Да, в современном мире многое решают математические формулы, числовые зависимости, точные вычисления. Так, еще на бумаге, можно заранее предугадать свойства, которые будет иметь сталь в результате, предварительно рассчитав всю технологию ее изготовления. Оттого-то современная металлопромышленность поражает огромным ассортиментом сталей: сверхпрочные, износостойкие, жаропрочные, кислотоупорные. Такой подход получил название композиционного, а ученые-металлурги – композиторов. А ведь и правда, если знаменитый афоризм называет архитектуру «музыкой, застывшей в камне», то многие металлические изделия иначе, как музыкой, застывшей в металле, и не назовешь.

Источник

Исторические способы производства стали

Сыродутные горны

В течении истории обработки железа существовало несколько способов производства стали.

Первые печи для добывания железа из железной руды назывались сыродутные горны, потому что в них для лучшего сгорания топлива и прогревания руды нагнетался сырой не подогретый воздух. Детальнее о первых печах можно почитать в Истории железа.

Д олгое время производство стальных изделий было очень длинным и трудоемким процессом. Сначала производился чугун, потом он восстанавливался в мягкое железо – крицу, крица проковывалась и получалась нужная металлическая деталь (или же заготовку к ней, которая еще обрабатывалась на металлорежущих станках). Весь процесс требовал много сил и времени, потому в XIX столетии, когда резко возрос спрос на сталь, металлурги начали искать пути добывания жидкой стали.

Кричные горны

До конца XVIII века в производстве металла использовались кричные горны. Но качество металла, производимого этим способом, было не очень хорошее – местами производимый чугун был более похож на сталь, местами на ковкое железо. Также ставились очень высокие требования к топливу: уголь был в непосредственном соприкосновении с железом и потому должен был быть наивысшего качества. Количество топлива для добывания металла также было огромным: для получения 1 кг железа нужно было сжечь до 4 кг угля. Количество производимого металла не могло удовлетворить потребностей рынка, так как даже в самых крупных горнах за 24 часа можно было добыть всего 400 кг железа.

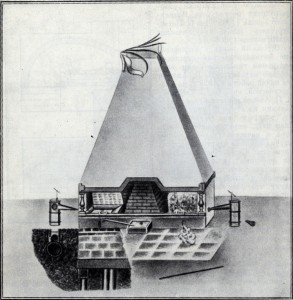

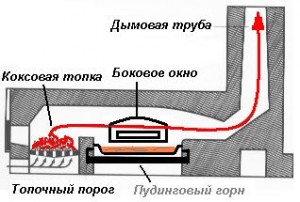

Пудлинговые печи

В 1784 году англичанин Корт предложил новый способ производства стали – процессом пудлингования в специально созданной для этого машине.

Машина работала следующим образом: в топке сжигали топливо. Продукты горения попадали в рабочее пространство печи, где находился чугун. Чугун нагревался, шлаки начинали выгорать и получалась крица.

Основным преимуществом пудлинговых печей было то, что они позволяли использовать в качестве горючего любое топливо, включая неочищенный каменный уголь. Также была устранена необходимость вручную нагнетать воздух, так как тяга осуществлялась через высокую трубу. Именно это стало причиной широкого распространения пудлинговых печей.

Объем печей стал больше. Но они все таки были недостаточно большими – для того чтобы чугун прогревался и восстанавливался равномерно, его приходилось помешивать. Это делалось вручную и было тяжелым трудом.

Металлурги продолжали поиски в создании более продуктивных способов добывания металла и в 1856 году английский инженер Бессемер изобрел новую технологию изготовления стали .

Источник

Routes to finance

BTS — До Того Как Стали Известны! (История создания группы и биография участников) (Ноябрь 2021).

Как сталелитейное производство эволюционировало от своих корней в производстве железа? Давайте посмотрим на историю стали.

Эра железа

При очень высоких температурах железо начинает поглощать углерод, что снижает температуру плавления металла, что приводит к получению чугуна (от 2 до 5% углерода). Развитие доменных печей, впервые использованных китайцами в VI веке до нашей эры, но более широко используемых в Европе в средние века, увеличило производство чугуна.

Свиной чугун

Расплавленное железо, которое вышло из доменных печей и охладилось в основном канале и прилегающих формах, стало упоминаться как чугун, потому что крупные, центральные и прилегающие меньшие слитки напоминали свиноматок и поросенок.

Чугун

Чугун сильный, но из-за его содержания углерода он обладает хрупкостью, что делает его менее идеальным для работы и формирования. Поскольку металлургам стало известно, что высокое содержание углерода в железе занимает центральное место в проблеме хрупкости, они экспериментировали с новыми методами снижения содержания углерода, чтобы сделать железо более работоспособным.

Кованое железо

К концу 18 века производители чугуна научились превращать чугун в низкоуглеродистый кованый железо с использованием пудлинговых печей (разработанный Генри Кортом в 1784 году). Печи нагревали расплавленное железо, которое должно было перемешиваться пучками с использованием длинного инструмента в форме весла, позволяя кислороду объединять и медленно удалять углерод.

С уменьшением содержания углерода температура плавления железа увеличивается, поэтому массы железа будут агломерироваться в печи. Эти массы будут удалены и обработаны кузнечным молотом пудлером перед тем, как их перевернуть в листы или рельсы. К 1860 году в Великобритании было более 3000 пеллетных печей, но этот процесс по-прежнему затруднялся его интенсивностью труда и топливом.

Блистерная сталь

Одна из самых ранних форм стали, блистерная сталь, начала производство в Германии и Англии в 17 веке и была произведена путем увеличения содержания углерода в расплавленном чугуне с использованием процесса известный как цементация. В этом процессе стержни из кованого железа наносились порошкообразным древесным углем в каменных коробках и нагревались.

Примерно через неделю железо поглотит углерод в древесном угле. Повторный нагрев будет распределять углерод более равномерно, и результат после охлаждения будет блистерной. Более высокое содержание углерода делало блистерную сталь намного более работоспособной, чем чугун, позволяя ее прессовать или прокатывать.

Производство блистерной стали продвигалось в 1740-х годах, когда английский часовой генерал Бенджамин Хантсман, пытаясь развить высококачественную сталь для своих часовых пружин, обнаружил, что металл может быть расплавлен в глиняных тиглях и очищен специальным флюсом для удаления шлака, процесс цементации остался позади.Результатом стал тигель или литьевая сталь. Но из-за стоимости производства как блистерная, так и литая сталь использовалась только в специальных приложениях.

В результате чугун, сделанный в лужковых печах, оставался основным структурным металлом в индустриализации Британии в течение большей части XIX века.

Бессемерский процесс и современное сталелитейное производство

Рост железных дорог в XIX веке как в Европе, так и в Америке оказал сильное давление на железную промышленность, которая все еще боролась с неэффективными производственными процессами. Сталь по-прежнему была недоказана как структурный металл, а производство было медленным и дорогостоящим. Это было до 1856 года, когда Генри Бессемер придумал более эффективный способ введения кислорода в жидкое железо для снижения содержания углерода.

Теперь, известный как Бессемерский процесс, Бессемер сконструировал грушевидную емкость, называемую «конвертером», в которой железо можно было нагревать, а кислород можно было продувать через расплавленный металл. Когда кислород проходит через расплавленный металл, он реагирует с углеродом, выделяя углекислый газ и получая более чистое железо.

Процесс был быстрым и недорогим, удаляя углерод и кремний из железа за считанные минуты, но он был слишком успешным.

Слишком много углерода было удалено, и в конечном продукте оставалось слишком много кислорода. Бессемер в конечном итоге должен был вернуть своих инвесторов, пока не найдет способ увеличить содержание углерода и удалить нежелательный кислород.

Примерно в то же время британский металлург Роберт Мушет приобрел и начал испытывать соединение железа, углерода и марганца, известное как spiegeleisen . Известно, что марганец удаляет кислород из расплавленного железа, а содержание углерода в spiegeleisen, если оно добавлено в правильных количествах, обеспечит решение проблем Бессемера. Бессемер начал с большим успехом добавлять его в свой процесс конверсии.

Осталась одна проблема. Бессемер не смог найти способ удалить фосфор — вредную примесь, которая делает сталь хрупкой — от его конечного продукта. Следовательно, можно использовать только руды без фосфора из Швеции и Уэльса.

В 1876 году валлиец Сидни Гилхрист Томас придумал решение, добавив химический основной флюс-известняк к процессу Бессемер. Известняк извлек фосфор из чугуна в шлак, что позволило удалить нежелательный элемент.

Это нововведение означало, что, наконец, железная руда из любой точки мира могла бы использоваться для производства стали. Неудивительно, что издержки производства стали стали значительно снижаться. Цены на стальной прокат упали более чем на 80% в период с 1867 по 1884 год, в результате применения новых технологий производства стали, что привело к росту мировой металлургической промышленности.

Процесс открытого очага:

В 1860-х годах немецкий инженер Карл Вильгельм Сименс еще больше увеличил производство стали благодаря созданию процесса открытого очага. В режиме открытых очагов из чугуна в больших мелководных печах производится сталь.

Используя высокие температуры для сжигания избыточного углерода и других примесей, этот процесс основывался на нагретых кирпичных камерах ниже очага.Регенеративные печи позже использовали отработанные газы из печи для поддержания высоких температур в кирпичных камерах ниже.

Этот метод позволил производить намного большие количества (50-100 метрических тонн можно было производить в одной печи), периодическое испытание расплавленной стали, чтобы оно могло быть выполнено в соответствии с конкретными спецификациями и использованием металлолома как сырье. Хотя сам процесс был намного медленнее, к 1900 году процесс открытого очага в значительной степени заменил процесс Бессемер.

Рождение сталелитейной промышленности:

Революция в производстве стали, которая обеспечивала более дешевый и качественный материал, была признана многими бизнесменами дня в качестве инвестиционной возможности. Капиталисты конца 19-го века, в том числе Эндрю Карнеги и Чарльз Шваб, инвестировали и зарабатывали миллионы (миллиарды в случае Карнеги) в сталелитейной промышленности. Американская сталелитейная корпорация Carnegie, основанная в 1901 году, стала первой корпорацией, когда-либо созданной на сумму более миллиарда долларов.

Сталеплавильное производство электродуговой печи:

Сразу же после рубежа веков произошло еще одно развитие, которое оказало бы сильное влияние на эволюцию производства стали. Электрическая дуговая печь (ЭПР) Пола Эрута была спроектирована так, чтобы пропускать электрический ток через заряженный материал, что приводит к экзотермическому окислению и температуре до 3272 ° F (1800 ° C), больше, чем достаточным для производства стали.

Первоначально использовавшиеся для специальных сталей, использовались EAF, а во Второй мировой войне использовались для производства стальных сплавов. Низкие инвестиционные затраты, связанные с созданием мельниц EAF, позволили им конкурировать с крупными американскими производителями, такими как US Steel Corp. и Bethlehem Steel, особенно в углеродистых сталях или длинных продуктах.

Поскольку ЭДП могут производить сталь из 100% лома или холодной черной фракции, требуется меньше энергии на единицу продукции. В отличие от базовых кислородных очагов, операции также можно остановить и начать с незначительной стоимости. По этим причинам производство через EAF неуклонно растет уже более 50 лет и в настоящее время составляет около 33% мирового производства стали.

Кислородная металлургия:

Большая часть мирового производства стали — около 66% — теперь производится в базовых установках для кислорода. Разработка метода разделения кислорода из азота в промышленном масштабе в 1960-х годах позволила добиться значительных успехов в разработке основных кислородных печей.

Основные кислородные печи выдувают кислород в большие количества расплавленного чугуна и металлолома и могут выполнять заряд намного быстрее, чем методы открытого очага. Крупные суда, содержащие до 350 тонн железа, могут завершить конверсию в сталь менее чем за час.

Экономическая эффективность производства кислородной стали сделала мартеновские заводы неконкурентоспособными, и после появления кислородной стали в 1960-х годах начались мартеновские операции. Последний март-март в США закрылся в 1992 году и в Китае в 2001 году.

Spoerl, Joseph S. Краткая история производства чугуна и стали . Колледж Святого Ансельма.

Доступно: // www. Ансельм. Edu / домашняя / dbanach / ч-Carnegie-сталь. htm

Всемирная ассоциация стали. Веб-сайт: www. steeluniversity. org

Улица, Артур. & Alexander, W. O. 1944. Металлы на службе человека . 11-е издание (1998).

Краткая история кражи личных данных

История кражи личных данных возвращается довольно давно; он продолжает развиваться с использованием новых технологий и влияет на многие аспекты вашей жизни

Краткая история политической рекламы в США

, Чтобы сказать, что политические объявления бомбардируют телевидение, Интернет и рекламные щиты были бы огромным преуменьшением. Но откуда это произошло и как оно изменилось?

Краткая история модного моделирования

Моделирование за многие годы изменилось. От его скромных начал до цифровой эры, будучи моделью, никогда не было более захватывающим.

Источник