Измельчение кормов способы измельчения

ИЗМЕЛЬЧЕНИЕ

Измельчение — самый распространенный и совершенно обязательный способ подготовки зерновых кормов. При размоле, дроблении и плющении зерна разрушается твердая оболочка, облегчается разжевывание, питательные вещества делаются более доступными пищеварительным сокам, в результате они наиболее полно и без потерь используются.

Измельченное зерно легче перемешивается с другими кормами. Степень измельчения устанавливают в зависимости от качества корма, вида и возраста животных. Оно не должно быть настолько мелким, чтобы животное проглатывало корм без пережевывания. Мягкое зерно, как, например, овес, размалывают довольно крупно (средняя величина частиц 2 мм), твердое—»более мелко (около 1 мм). Свиньи лучше используют зерно мелкого помола, крупный рогатый скот — средне- и крупноразмолотое (с преобладанием частиц 1,5—4 мм), птица также предпочитает зерно крупного дробления, но для приготовления влажных мешанок его размалывают мелко. Лошадям дают плющеное зерно. Молодые животные в раннем возрасте лучше поедают целые зерна и крупную дробину, чем муку.

Данные опытов показывают, что мягкие зерна овса при разном помоле использовались свиньями одинаково. Поэтому при кормлении свиней мягкие зерна можно измельчать более крупно (величина частиц 1,5—2,5 мм; количество их в размолотой массе должно быть не менее 75%). Твердые, сухие зерна ячменя, гороха, проса при мелком размоле (менее 1 мм) свиньи используют на 4—12% лучше, чем при крупном (2—2,5 мм). Значит, их нужно измельчать более тонко, со средней величиной частиц 1 мм.

Интересные данные получены в опытах И. Ф. Ткачевым и другими исследователями о влиянии степени измельчения зерна на суточные привесы откармливаемых свиней (табл. 56).

Таблица 56

Использование свиньями зерновых кормов при разной тонкости помола

При дроблении кукурузы нужно учитывать, для какого вида животных готовится дерть. Например, кукурузу, предназначенную для свиней, лучше размалывать без стержней, так как при скармливании свиньям кукурузной дерти со стержнями, по данным Научно-исследо-вательского института животноводства Лесостепи и Полесья УССР, продуктивность их снижается на 10—12%. Крупный рогатый скот и овны хорошо поедают кукурузную дерть и со стержнями. Поэтому для этих животных ее готовят из целых початков.

Из-за большого содержания жира кукурузную дерть можно хранить не более 5—7 дней. При более длительном хранении она портится, прогоркает, приобретает неприятный запах и может явиться причиной расстройства пищеварения. Но если предварительно отделить зародыши от кукурузного зерна и его измельчить, то такая дерть не прогоркает и при длительном хранении.

Измельчать надо всякое доброкачественное сухое зерно с нормальным цветом, запахом и блеском. При значительном загрязнении (свыше 5%) его перед размолом следует очистить от сорной примеси, особенно песка, земли, камешков и семян вредных сорняков, для чего зерно пропускают через зерновые сепараторы и другие зерноочистительные машины.

Размолотое зерно крупному рогатому скоту дают в виде посыпки в смеси с грубыми (соломенная резка) и сочными кормами. Свиньям размолотое зерно скармливают в виде густой кашицы (на 1 часть корма 2 части воды) в смеси с подготовленными сочными кормами (сахарной свеклой, комбинированным силосом и др.) или же в составе сухих смесей, задаваемых из самокормушек, особенно при откорме.

При дроблении зерно раскалывается на части, превращаясь в крупу с различным размером частиц; при плющении оно раздавливается. Дерть скармливают животным всех видов, увлажняя ее перед раздачей, чтобы, мелкие частицы не попадали в дыхательные пути животных. Дерть перед скармливанием смешивают с соломенной резкой или измельченными корнеплодами.

Для дробления зерна используют универсальные молотковые дробилки, которые могут измельчать также жмыхи, початки кукурузы, сено, зеленые растения, корнеклубнеплоды, минеральные подкормки и другие корма. У всех выпускаемых промышленностью дробилок с помощью сменных решет или дек можно в широком диапазоне регулировать степень измельчения.

Степень измельчения кормов необходимо устанавливать в соответствии с потребностью животных. Чрезмерно измельченные корма некоторыми животными хуже поедаются. Кроме того, чем мельче дробление, тем меньше производительность машин и больше расход энергии.

Например, при измельчении овса на дробилке ДКУ-1,2 с диаметром отверстий решета 8 мм производительность составляет 950 кг в час и расход электрической энергии 7,1 квт в час на тонну. При диаметре отверстий в решете 3 мм производительность снижается до 350 кг, а расход электроэнергии возрастает до 25,3 квт в час на тонну. При мелком дроблении больше корма распыляется.

Фуражное зерно должно иметь влажность не более 15,5%. При более высокой влажности оно плохо хранится, особенно в измельченном виде. Влажные измельченные зерновые корма слеживаются и самонагреваются. Кроме того при повышенной влажности зерно значительно хуже измельчается, снижается производительность дробилок и ухудшается качество дробления.

По имеющимся данным, при увеличении влажности зерна на 1 %’ свыше 15% удельный расход энергии на дробление возрастает на 6%. Например, при увеличении влажности ячменя с 12,5% до 19,5% удельный расход энергии возрастает на 57% и на 20% снижается производительность при одновременном ухудшении качества измельчения.

Для дробления зерна и других кормов выпущено много различных молотковых дробилок. Сейчас вместо дробилок ДКУ-1,2, ДКУ-М и ИКБ-2 налажен выпуск более совершенных дробилок КДУ-2 и ДКУ-1.

Все эти дробилки универсальны. На них можно измельчать зерно, кукурузу в початках, жмыхи, сено на муку, стержни початков кукурузы, солому на дерть, минеральные подкормки, корнеклубнеплоды, силос, травы.

В дробилке ДКУ-М (рис. 47) сыпучие корма (зерно, кусковой жмых и минеральные подкормки) загружают в бункер. При измельчении этих кормов питающий транспортер отключают и для уменьшения распыления закрывают окно горловины транспортера. Выходной патрубок соединяют с циклоном, где от измельченного корма отделяется воздух. При подаче готового корма в бункер циклон и пылеуловитель устанавливают над бункером. Подача корма в дробилку устанавливается регулировочной заслонкой.

Рис. 47. Универсальная дробилка кормов ДКУ-М.

В дробилку ДКУД по сравнению с дробилкой ДКУМ внесен ряд изменений, которые значительно улучшили работу. Она устойчиво работает как на измельчении зерна, так и различных сочных и грубых кормов.

Приводится дробилка от электродвигателя мощностью 14 квт. Однако при необходимости ее можно приводить и от вала отбора мощности трактора. Для этого вместо электродвигателя устанавливают контрпривод.

На роторе дробилки вместо молотков имеются свободно вращающиеся фрезы, что улучшает качество измельчения сочных и грубых кормов. Степень измельчения изменяется сменными решетами с различным диаметром отверстий. Всего в комплекте дробилки четыре решета с отверстиями диаметром 3, 6, 8 и 10 мм.

В отличие от дробилки ДКУ-М у этой машины измельченный корм из дробильной камеры отсасывается вентилятором и нагнетается в циклон. В результате установки вентилятора увеличивается производительность машины и дробильная камера меньше забивается. В циклоне корм отделяется от воздуха и через шлюзовой затвор ссыпается в мешки. С целью уменьшения запыленности помещения и устранения потерь за счет распыления воздух из циклона не выходит в помещение (как это было у. старых дробилок), а снова вентилятором засасывается в дробильную камеру.

Таблица 57

Техническая характеристика универсальных молотковых дробилок

Шлюзовой затвор на циклоне представляет собой медленно вращающуюся катушку с лопастями, которыми корм выгружается небольшими порциями. Над затвором постоянно имеется небольшой слой корма, через который не проходит из циклона воздух.

Производительность дробилок и стабильность их работы во многом зависят от степени загрузки. В старых дробилках загрузка определялась на слух, что приводило либо к работе с неполной производительностью или частым перегрузкам и забиванию дробильной камеры.

В дробилке ДКУ-1 для контроля за загрузкой установлен амперметр-индикатор, по которому контролируют, насколько полно загружена машина, и таким образом регулируют подачу в нее корма.

Дробилка КДУ-2 (рис. 48) более производительна. Устройство ее и особенности эксплуатации примерно такие же, как и дробилки ДКУ-1.

Рис. 48. Универсальная дробилка кормов КДУ-2.

Разница заключается лишь в размерах рабочих органов. У нее вместо фрез на роторе дробильной камеры установлены молотки. Эта машина по заказу потребителей может поставляться в двух вариантах: для измельчения зерна (без питающего транспортера) и как универсальная с питающим транспортером.

На дробилках ДКУ-1 и КДУ-2 успешно можно приготавливать кормосмеси одновременно с измельчением кормов. В этом случае сыпучие сухие корма загружают через бункер, а грубые и сочные корма — через питающий транспортер. В дробильной камере корма измельча-ются и равномерно смешиваются.

Источник

Механизация измельчения зерновых кормов

Способы измельчения кормов.Применяемые для кормления сельскохозяйственных животных грубые, концентрированные, сочные корма и их разновидности резко различаются по таким физико-механическим свойствам, как размерные характеристики, объемная масса, плотность, влажность, усилия для разрушения и т.д. Один из основных способов обработки кормов – измельчение. Его проводят с целью ускорения процессов переваривания кормов в желудке животных и повышение усвояемости питательных веществ. Это связано с тем, что скорость переваривания питательных веществ зависит от площади поверхности частиц корма. Наиболее распространенные способы измельчения кормов – дробление ударом, истирание шероховатыми поверхностями, резания лезвиями и их разновидности.

Выбор способа измельчения кормов зависит от физико-механических свойств исходного материала и требований к качеству конечного продукта. При скармливании кормов, отвечающих зоотехническим требованиям к их измельчению, обеспечивается максимальный выход животноводческой продукции при минимуме затрат корма.

Основы теории измельчения.Измельчением называется процесс механического разделения твердого тела на части. При этом действующие на тело внешние силы превосходят силы молекулярного сцепления.

Теория измельчения или массового разрушения твердых тел рассматривает два комплекса основных вопросов. Во – первых, она изучает основные закономерности в распределении частиц по размерам с целью отыскания простых методов определения их средних значений и степени измельчения. Во – вторых, она исследует функциональные зависимости между затратой энергии на процесс измельчения и степенью измельчения, что позволяет оценить эффективность рабочего процесса измельчителя по принятой технологии, конструкции и режимам работы.

В результате измельчения образуется множество мелких частиц с сильноразвитой поверхностью. По этому измельчение можно охарактеризовать как процесс приращения новых поверхностей. Количественной мерой дисперсности или развитости поверхности частиц служит удельная площадь поверхности.

Объемная удельная площадь поверхности, м -1 ,

Массовая удельная площадь поверхности, м 2 /кг,

Где d – средний размер частиц, м; ρ – плотность материала, кг/м 3 .

Из формул (3,4) следует, что для определения удельной площади поверхности измельченного материала надо знать его плотность и линейные размеры частиц. Средневзвешенный размер частиц независимо от их формы принято называть диаметром.

Глубина процесса диспергирования, влияющая на энергозатраты, оценивается степенью измельчения. Численно степень измельчения λs равна отношению удельной площади поверхности Sу.к. частиц конечного продукта измельчения к удельной площади поверхности Sу.н. кусков исходного материала, т.е.:

В технике степенью измельчения λ материала принято называть отношения среднего размера D кусков исходного материала к среднему размеру d частиц продукта измельчения:

Учитывая разнообразие и сложность форм зерен сельскохозяйственных культур, их размеры наиболее удобно характеризовать величиной эквивалентного диаметра Dэ. Под эквивалентным диаметром зерна следует понимать диаметр шара, объем которого равен действительному объему зерна. Если за объем одного зерна принять v3 то объем равновеликого шара будет πD 3 э/6. Тогда эквивалентный диаметр зерна:

С учетом этого удельная площадь поверхности sн зернового материала перед измельчением будет 6/(ρDэ).

При разработке методики определения степени измельчения следует учитывать специфичные свойства различных видов кормов. Так, при определении степени измельчения стебельных кормов определяющими размерами являются исходная длина стеблей Lc и длина частиц резки lρ (или длина частиц травяной муки Lт..м.).

При измельчении длинностебельных кормов степень измельчения:

Аналогично определяют степень измельчения сухой травяной резки в муку:

При многократном (многостадийном) процессе конечная степень измельчения λк равна произведению частных степеней измельчения, характеризующих отдельные ступени процесса:

Зоотехническая наука рекомендует для каждого вида животных и птицы измельченный корм с частицами определенного размера. Крупность всей массы сыпучего материала как статистической совокупности оценивают по содержанию в ней классов или фракций определенных размеров, т.е. по гранулометрическому составу. Гранулометрический состав измельченных кормов можно определить тремя способами: ситовым – рассев массы на ситах по классам; седиментометрическим – разделение на фракции по скорости оседания частиц в жидкой среде; микроскопическим – измерение характерного линейного размера частиц по микроскопом. Первый способ применим, если частицы крупнее 40 мкм, второй – если их размеры находятся в пределах 5…50 мкм; третий – при размерах частиц менее 50 мкм.

На практике наиболее распространен ситовой анализ, при котором измельченный корм, например дерть, просеивается на специальной установке через набор тканых сит с квадратными отверстиями или пробивных сит с круглыми отверстиями. Проход с нижнего сита собирается в поддон. Средневзвешенный диаметр частиц дерти, или, как принято его называть, модуль М, определяют по формуле:

Где Р0 – массовый остаток на поддоне, %; Р1, Р2, Р3 – массовые остатки на ситах с отверстиями соответственно диаметром 1, 2, 3 мм %.

В общем случае средневзвешенный диаметр частиц вычисляют по формуле:

Где d1— средний размер отверстий двух смежных сит, мкм; Р1— массовый выход частиц конкретного класса, % (ΣР1=100%).

Основные технологии и машины для измельчения концентрированных кормов.К концентрированным кормам относятся зерно злаковых и бобовых культур, отходы промышленного производства (отруби, кормовые мучки, жмыхи, шроты и др.)

Зоотехническими требованиями обусловлены следующие операции по приготовлению концентрированных кормов: очистка от постоянных примесей, измельчение, при необходимости дозирование, смешивание и гранулирование. Лучше окупаются концентрированные корма выходом животноводческой продукции, если они скармливаются в виде смесей в гранулированном виде.

От земли, камней, семян сорных растений соломистых примесей корма очищают на зерноочистительных машинах, а от металлических примесей – на магнитных сепараторах. Согласно стандарта допустимое содержание минеральных примесей (песок) в комбикормах, % не более: 0,3 – для цыплят, поросят-отъемышей и телят молочного периода; 0,5 – для молодняка крупного рогатого скота и свиней; 0,7 – для коров и овец. В травяной муке допустимое содержание песка не более 1%.

Содержание металломагнитных примесей размером до 2 мм с неострыми кроями допускается не более 30 мг на 1 кг корма. Комбикорм, содержащий металломагнитные примеси в количестве, превышающем допустимую норму, непригоден к скармливанию, так как может вызвать тяжелые заболевания животных. Особенно опасны крупные металлические частицы с режущими кромками.

Корма измельчают на частицы заданной крупности различными способами на дробилках, вальцовых станках или плющилках. Зоотехнические требования к подготовленному зерновому корму предусматривают следующие размеры частиц: для крупного рогатого скота – не более 3 мм, для свиней – до 1, для птицы – до 2…3мм при сухом кормлении и до 1 мм при скармливании влажных мешалок.

Стандарт по комбикормам определяет три степени размола, которые характеризуются средними размерами частиц (модуль): 0,2…1 мм – мелкий размол, 1…1,8 мм — средний и 1,8…2,6 – крупный размол.

Основными машинами для измельчения концентрированных кормов являются молотковые дробилки. Они просты по устройству, надежны в работе, компактны. Однако для них характерна энергоемкость, неравномерность гранулометрического состава измельченного продукта с повышенным содержанием переизмельченных частиц, повышенный износ рабочих органов.

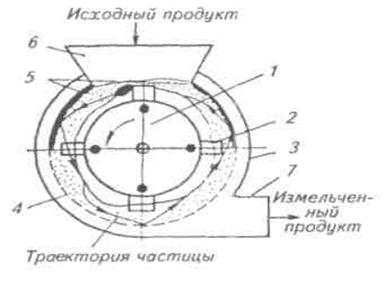

Принципиальная схема молотковой дробилки показана на рисунке 10.

Рис.10. Принципиальная схема молотковой дробилки:

1 — ротор; 2 — молоток; 3 — корпус; 4 — решета; 5 — дека; 6 — загрузочная горловина; 7 — выгрузная горловина.

Деки 5, решета 4 и ротор 1 с молотками образуют дробильную камеру. Рабочий процесс дробилки протекает следующим образом. Измельчаемый материал через загрузочную горловину подается в дробильную камеру, где при помощи молотков и дек разрушается на частицы, которые через решета и выгрузную горловину удаляются из дробилки.

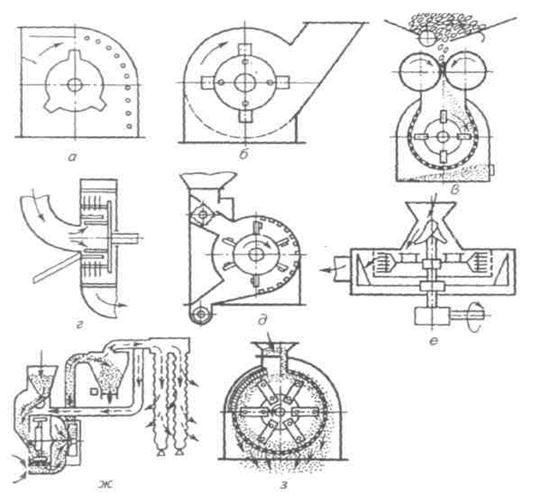

Типичные схемы молотковых дробилок сельскохозяйственного назначения изображены на рисунке 11.

Рис.11. Типичные схемы молотковых дробилок сельскохозяйственного назначения:

а — открытого типа; б — закрытого типа; в и г — двухстадийные; д — с жестким креплением рабочих органов; е — горизонтальная; ж — с замкнутым воздушным потоком; з — с шарнирным креплением молотков.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого (рис. 11. а) или закрытого (рис.11, б) типа. В дробилках открытого типа материал из дробильной камеры быстро удаляется, не замыкая при своем перемещении окружности. В таких дробилках измельчается главным образом крупнокусковой, хрупкий, сухой и немажущийся материал (гранулы, мел, ракушки, соль). Основным механическим фактором процесса является свободный удар молотка по кускам значительной массы. дробилках закрытого типа решето и деки охватывают весь барабан, и материал, поступивший в дробильную камеру, при перемещении совершает многократные круговые движения, располагаясь в камере в виде рыхлого воздушно-продуктового слоя. Здесь измельчение материала происходит за счет много кратного ударного воздействия молотков и истирания при проходе их в среде движущегося слоя. В кормоприготовлении широко применяют дробилки закрытого типа. Их классификация, отражающая организацию рабочего процесса и типичные конструктивные особенности, приведена на рисунке 12.

Рис.12. Классификация молотковых кормодробилок по способу организации рабочего процесса.

В отличие от молотковых дробилок с жестко закрепленными рабочими органами (билами) их принято называть роторными дробилками. Дробилки, устанавливаемые в поточных линиях цехов или агрегатов, включают в общую схему подачи материала и отвода продукта путем аспирации. Дробилки, используемые на фермах как единичные установки, оборудуют системой трубопроводов, циклонами и фильтрами-пылеуловителями, которые в совокупности образуют замкнутую пневмосистему (см. рис. 11, ж). Это способствует обеспыливанию помещений, уменьшает взрывоопасность и в целом улучшает условия труда в помещениях.

К рабочим органам, изменяющим качественное состояние перерабатываемого материала относят молотки, решета, деки; к вспомогательным механизмам, обеспечивающим непрерывность протекания технологического процесса, — транспортеры-питатели, бункера с дозаторами, вентиляторы, циклоны, фильтры, систему трубопроводов и выгрузные транспортеры.

Молотки дробилок бывают пластинчатые и объемные. Пластинчатые молотки с двумя отверстиями могут быть прямоугольными, со ступенчатыми и фигурными концами, а объемные — сплошными и составными. В кормодробилках отечественного производства применяют пластинчатые молотки (прямоугольные или со ступенчатыми концами).

Для измельчения зерна и мягких продуктов используют тонкие молотки толщиной 2. 3 мм, а стебельных кормов — толщиной 6...8 мм и более. При измельчении крупнокусковых материалов (початки, стержни початков, жмых) и сухой листостебельной резки (при производстве травяной муки) применяют более толстые молотки (8. 12 мм).

Молотки изготавливают из марганцовистой стали с наплавкой рабочих кромок сормайтом. В зависимости от материала и термообработки срок службы молотков 72. 280 ч.

На развертке барабана молотки размещают по винтовым линиям двух- или трехзаходного винта или же параллельными рядами.

Решета служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения корма. В кормодробилках применяют преимущественно гладкие решета с пробивными круглыми отверстиями, изготовленные из листовой стали. Живое сечение решета составляет 0,08. 0,35. Угол охвата барабана решетом варьирует от 120 до 360°.

Деки бывают чугунные рифленые или стальные с пробивными отверстиями. Вместе со сплошной стенкой корпуса они образуют шероховатую поверхность, задерживающую движение кольцевого слоя материала в камере, и тем способствуют его измельчению.

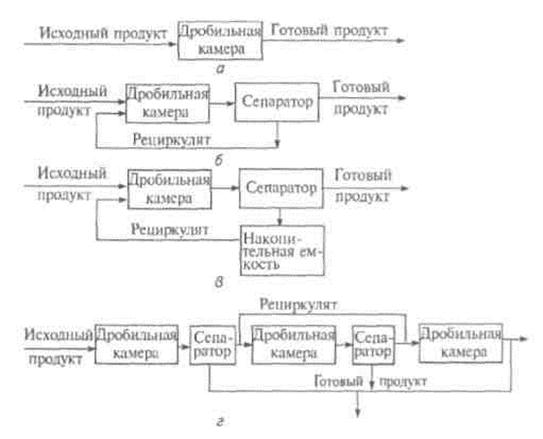

Технологические схемы измельчителей предусматривают снижение энергозатрат, улучшение качества помола, механизацию загрузки и разгрузки дробильной камеры. Для рабочего процесса молотковой дробилки с решетом, установленным непосредственно в камере дробления, характерны некоторые недостатки. Так, измельчение материала до требуемой степени происходит в дробильной камере, после чего его удаляют. При этом образуется большое количество пылевидных частиц, и увеличиваются энергозатраты вследствие циркуляции нагрузки в дробильной камере. Структурная схема процесса такой дробилки приведена на рисунке 13, а и называется схемой с открытым циклом.

Организация рабочего процесса в дробилке с рециркуляцией материала (рис.13, б) позволяет значительно снизить образование пылевидных частиц за счет установки сепаратора вместо решет. Сепараторы различного типа (решетные, пневматические, инерционные, комбинированные) делят измельчаемый материал на две фракции — готовый продукт и недоизмельченный (рециркулят). Рециркулят после сепаратора направляется на доизмельчение в дробильную камеру.

Рис.13. Структурные схемы технологического процесса измельчителей кормов:

а — с открытым циклом; б — с рециркуляцией; в — с рециркуляцией и наличием накопительной емкости рециркулята; г — с многостадийной рециркуляцией.

Так как в камеру поступает как исходный продукт, так и рециркулят, то происходит переизмельчение материала. Этот недостаток устранен при организации процесса измельчения по схеме 13-г, когда исходный и недоизмельченный продукты поступают в дробильную камеру поочередно за счет накопительного бункера рециркулята. Однако для этой схемы характерно нарушение непрерывности технологического процесса.

Схема работы дробилки, представленная на рисунке 13-г, дает возможность не смешивать исходный продукт и рециркулирует в дробильной камере за счет ее разделения по длине на ряд параллельных секций, а также использования нескольких независимых сепараторов.

Источник