- Учебные материалы

- Методы изготовления деталей

- Литейное производство

- Обработка резанием

- Сварка деталей

- Обработка давлением

- Механическая обработка

- Технологии обработки металлов: виды механической металлообработки – основные способы

- Особенности металлообработки

- От чего зависит вид металлообработки

- Таблица по видам

- Электрический метод обработки металлов

- Сварка

- Механическая обработка деталей из металла

- Сверление и точение

- Шлифование и фрезерование

- Способ обработки металла давлением

- Прокат

- Волочение

- Прессование

- Ковка

- Штамповка

- Обработка с помощью резки

Учебные материалы

Различают следующие современные методы изготовления деталей для машиностроения:

1. Литье – получают детали (отливки) из чугунов, сталей, из цветных металлов на основе меди (бронзы, латуни), алюминия, магния, цинка, титана.

- 15-20% – чугуна используется как литейный

- Бр – бронза; О-Sn, Ц-Zn, C-Pв, Н-Ni, Мн-Мn

- Л – латунь; Л МнЖ 55-3-1 (55 – Сu, 3 – Mn, 1 – Fe)

- АЛ-2 (алюминиевый литейный, 2 – порядковый номер),

- МЛ-5 (магниевый литейный, 5 – порядковый номер),

- ЦАМ 10-5 (цинковый, Аl = 10 %, Сu = 5 %),

- ВТ-5 (В – вакуумный Тi, 5 – порядковый номер).

Каменное литье – в основном крупные канализационные трубы из базальтов, которые травятся и льются; служат дольше, чем железные.

2. Ковка и штамповка – получают наиболее ответственные поковки и детали из всех пластических материалов, кроме чугуна. Штамповка – деформирование заготовки в полости инструмента – штампа, основано на объемном (3-х-осном) неравномерном деформировании (сжатии) и пластическом перераспределении объема исходной заготовки. Ковка – свободная деформация в продольном и поперечном направлениях заготовки.

3. Прокат – 90% всей выпускаемой стали проходит через прокатку: рельсы, балки, проволоки, листы, фольга, трубы и т.д. различные профили проката.

Может быть горячая и холодная (для получения более точных размеров).

4. Протяжка и волочение – через специальный инструмент (фильера, матрицу и т.д.) протягивается металл который деформируется до 30%, улучшаются поверхностные механические свойства и получается совершенно чистая, светлая поверхность.

5. Сварка – электро-, газо-, химическая и т.д. Наиболее прогрессивно получение высокоответственных корпусных заготовок в штампосварном исполнении.

Клепка – встречается редко (самолетостроение, кораблестроение).

6. Пайка – вид соединения при котором не происходит расплава соединяемых металлов, так как температура пайки намного меньше температуры плавления соединяемых металлов (ведется припоем).

7. Резка металлов – заготовки или готовые изделия:

- а) автогенный метод (газорезка);

– резак имеет два канала – О 2 и горючий газ. - б) электродуговая;

- в) плазменная;

- г) механическая (на станках, ножницах).

8. Механическая обработка резанием на станках (точение, сверление и т.д. – холодная обработка).

Точность размеров и чистота поверхности деталей достигается за счет снятия припуска (холодная обработка).

9. Термическая обработка – при всех вышеперечисленных методах (технологических операциях) на деталях появляются поверхностные напряжения, которые очень вредны для металла (на царапинах получается концентрация этих поверхностных напряжений) и для снятия этих напряжений применяют термическую обработку (отпуск, отжиг).

10. Методы антикоррозионных покрытий (поверхность деталей покрывают защитной пленкой: металлической, окисной или краской и т.д.);

- а) воронение (окисная пленка);

- б) цинкование;

- в) хромирование;

- г) лужение;

- д) омеднение;

- е) алитирование;

- ж) цементация, азотирование, цианирование.

11. Электрофизические и электрохимические способы обработки материалов (анодно–механическая обработка, механическая с использованием ультразвуковых колебаний, электрохимическая обработка и т.д.).

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Методы изготовления деталей

На сегодняшний день на российских предприятиях распространены различные методы изготовления деталей. Самые известные из них – это ковка, штамповка, литье и механообработка. На выбор наиболее подходящего из них влияют такие параметры, как тип детали, ее размер и назначение. Каждый из перечисленных методов изготовления деталей имеет свои особенности, обладает определенными преимуществами и недостатками. Самые распространенные из них мы и рассмотрим подробнее.

Литейное производство

Литейная обработка – один из наиболее распространенных методов изготовления деталей. В данном случае подразумевается изготовление формы, которую затем заполняют расплавленным металлом. Возможности данного способа несколько ограничены, поэтому чаще всего литье используют для создания заготовок, затем обрабатываемых на токарном станке. Если Вам необходимы конструктивно сложные заготовки – лучше попробовать прочие методы изготовления деталей. В противном случае получившиеся изделия надо дорабатывать на фрезеровочном станке.

Несмотря на эти недостатки, литье отлично подходит для создания сложных отливок – например, полых, которые трудно производить путем механической обработки. Данный способ подходит для деталей абсолютно любого веса. Для литья можно использовать как формовочные смеси («землю»), так и металлические формы.

Обработка резанием

Обработка резанием – основной метод изготовления деталей машин, использующий несколько видов заготовок: например, прокат, отливки и штамповки.

Процедура резания предельно проста: она формирует новые поверхности за счет деформирования и отделения верхних слоев материала, при этом образовывается стружка. При обработке металла снимают некоторую его часть – припуск.

Резание не так популярно, как остальные методы изготовления деталей. За счёт повышения точности исходных заготовок общий объем металлов, обрабатываемых резанием, заметно уменьшается.

Существует несколько технологий резания: сверление, протягивание, фрезерование и точение. Их общая черта – необходимость использования заготовки, форма которой должна быть близка к готовому изделию. Для этого задействуют различные типы станков – токарные, сверлильные, фрезеровочные.

Сварка деталей

В общем смысле сварка – это процесс объединения двух металлических деталей для получения третьей. Сварка занимает особое место среди остальных методов изготовления деталей. Она подходит для изготовления большинства деталей, необходимых для машиностроения, но целесообразность использования сварки в других областях зависит от конструктивных особенностей желаемой детали. В их числе:

- характер расчленения детали,

- метод получения заготовок,

- качество обработки.

Стоит учитывать и трудоёмкость реализации сварки. Если Вас не устраивает необходимость выполнения сборочно-сварочных операций, осуществить механизацию процесса нет возможности, а готовые детали затем надо обрабатывать дополнительно – обратите внимание на остальные методы изготовления деталей в поисках подходящего.

Обработка давлением

Обработка давлением – самый обширный из методов изготовления деталей. В него входит огромное количество технологий и способов обработки. За счет хороших показателей пластичности металлу может быть придана любая форма. Структура материала при этом не нарушается, поэтому на обработку металлов давлением есть стабильный спрос.

Существует пять основных процедур с задействованием высокого давления, используемых для изготовления деталей.

Обработка давлением идеально подходит, если необходимо максимально снизить стоимость производства. Детали при этом изготавливают в большом количестве и в минимальные сроки. Недостаток данного метода – более высокий процент брака по сравнению с другими технологиями. Обрабатываемая заготовка также может потрескаться и расколоться.

Механическая обработка

Механообработка подразумевает срезание металла с поверхности заготовки поэтапно. Комплекс используемых технологий (в том числе – задействование различных типов станков), позволяет:

- придать детали любую нужную форму,

- просверлить необходимое количество отверстий,

- обеспечить ей эстетичный внешний вид путем шлифования и строгания.

За счет этих плюсов прочие методы изготовления деталей, как правило, уступают механообработке.

Данный метод позволяет изготавливать изделия в небольших количествах. Это как раз тот случай, когда использовать другие технологии невыгодно. Минимальный процент брака при механообработке делает её отличным вариантом для производства высококачественных деталей.

Механическая обработка деталей с использованием станков ЧПУ – одна из основных направлений компании «Борис-88». Специалисты нашей компании используют современное универсальное высокоточное оборудование, что гарантирует высокое качество готового продукта.

Источник

Технологии обработки металлов: виды механической металлообработки – основные способы

Сталь является одним из самых крепких материалов, поэтому ее используют практически во всех сферах машиностроения и производства. В статье мы расскажем про основные виды механической обработки металла и металлических изделий, нюансы каждого способа.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

Придание заготовке требуемой формы без нарушения целостности

Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры

Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком

Создание профиля поперечного сечения

Получение изделия необходимой формы

Придание поверхности нужного уровня шероховатости и достижение точности

Распиловка заготовки на две и более части

Достижение идеального цилиндра и создание насечек на нем

Электрический метод обработки металлов

Разрушение структуры материала под воздействием электричества давно изучено и активно применяется. Суть процедуры в следующем: на определенный маленький участок подается искра с высоким напряжением. При образовании заряда и при его контакте с металлической поверхностью выделяется очень большое количество тепла. Под воздействием температуры сталь начинает плавиться и испаряться – на месте образуется отверстие.

Преимуществом такого способа является чистота среза и фактически полное отсутствие остатков и обрезков. А чтобы даже те небольшие частички, которые образуются, не разлетались, в зону контакта заливают небольшим слоем маслянистую жидкость. Такая пленка буквально улавливает элементы.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

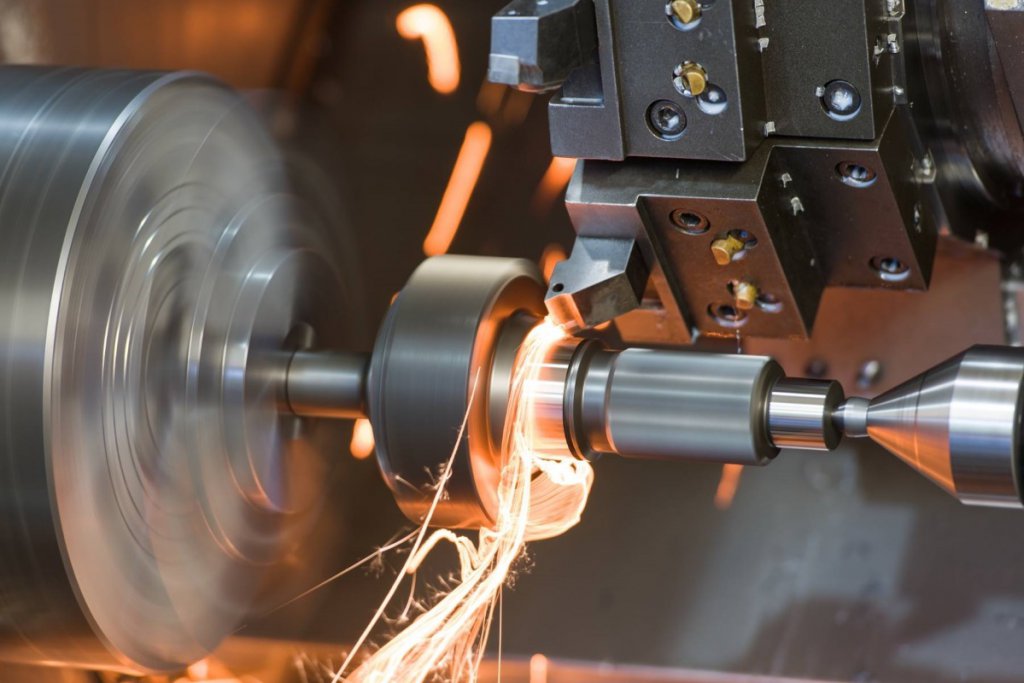

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

Оборудования с ЧПУ высокого качества и по доступным ценам можно приобрести на сайте https://stanokcnc.ru. Здесь представлен широкий ассортимент продукции для профессионального производства изделий из металла.

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

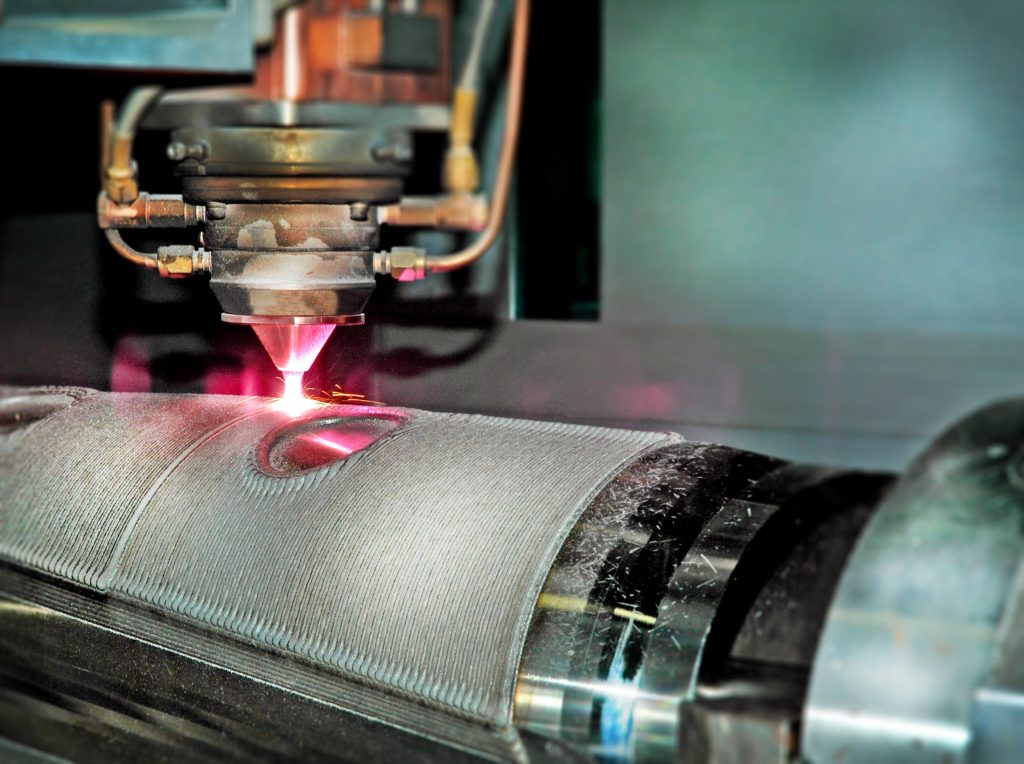

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Источник