- Способы получения искусственного каучука

- Способ получения №1

- Белый каучук

- Коричневый каучук

- Способ №2

- Способ №3

- Способ №4

- Способ получения синтетического каучука по методу Лебедева

- Содержание

- Предпосылки создания синтетического каучука

- Получение синтетического каучука в России

- Казанский завод синтетического каучука

- Получение синтетического каучука

Способы получения искусственного каучука

Способ получения №1

Для изготовления искусственного каучука почти всегда применяют растительные масла, особенно различные сорта репного масла (но не льняного).

Различают два сорта искусственного каучука: белый и коричневый.

От первого требуются чисто белый цвет, сухая и эластичная структура, отсутствие всяких химически активных веществ и возможно малое содержание серы и серных соединений.

Белый каучук

Для изготовления белого каучука лучше всего пользоваться очищенным рапсовым маслом, причем для каждой операции следует брать не очень большое его количество, например не больше 30 кг.

Эта операция, во избежание вредного действия на дыхание паров хлорной серы и развивающейся серной кислоты, должна производиться в хорошо вентилируемом помещении или еще лучше на открытом воздухе.

После добавления всего количества хлорной серы перемешивание массы деревянной лопаткой еще продолжается: масса понемногу темнеет, теряет свою прозрачность и, при употреблении хороших сортов масла, получает зеленоватый оттенок; затем она нагревается и испускает пары соляной кислоты, сернистого газа и воды; через 10-15 минут (чем медленней идет реакция, тем лучше) она начинает густеть и после этого уже через минуту вполне застывает.

Затвердевшая масса измельчается, и куски пропускаются несколько раз через пару валов, причем каждый раз валы сближаются все больше, так что после 3-4-го раза вся масса выходит основательно промятой.

Теплый еще состав раскладывается тонким слоем на особых палках и проветривается в течение нескольких недель, до полной потери острого запаха. Для изготовления белого искусственного каучука требуется добавить к маслу не менее 17% серы; при уменьшении этой пропорции всего на 0,5% масса остается клейкой.

Если же масло берется не лучшего качества или хлорная сера влажная, то последней следует добавить больше (но не более 18%). Из этого видно, что отвешивание серы должно производиться очень тщательно. Пропорция ее определяется каждый раз опытным путем на небольшой пробе (около 1 кг) масла.

Коричневый каучук

Коричневый каучук, которого существует очень много сортов, изготовляется из масла и серного цвета. Лучшие из них обладают удельным весом ниже 1; первое место занимает так называемый «para francais», имеющий наименьшее содержание серы и обладающий требуемой эластичностью.

Для простых сортов берется обычно рапсовое масло, подвергнутое предварительному окислению воздухом при 130-140 o C; при этой операции масло сначала нагревается в течение 24 часов без доступа воздуха для удаления воды, а затем в него, при нагревании же, вводится струя воздуха через трубку, доходящую почти до дна сосуда; обработка воздухом длится 5-6 дней, после чего масло образует с 20% серы красивый каучук.

Соединение масла с серой происходит при 160 o C в котле непосредственно над огнем при постоянном перемешивании.

Через час, когда вся сера распределилась в масле, перемешивание прекращается, но нагревание продолжается еще час-два, так как химическое соединение между серой и маслом происходит очень медленно. К концу реакции масло начинает пениться и нагревание должно быть немедленно прервано; пена постепенно снимается и кладется во второй сосуд, где она скоро застывает, после чего твердая масса обрабатывается валами на холоде, а не в тепле, как белый каучук.

Вместо рапсового масла часто употребляется также рицинное (касторовое) масло, дающее, однако, каучук более низкого сорта.

Для изготовления «плавающих сортов» каучука, т.е. обладающих удельным весом ниже 1, подходит только смесь рицинного масла с каким-нибудь минеральным; так, например, отличный каучук получается путем нагревания рицинного масла и серы с 1/3 (веса первого) смеси 5 г светлого минерального масла и 1 части парафина.

Если требуется особенно тягучий продукт, окрашенный в темный цвет, то половина указанной минеральной смеси заменяется смесью из 4 частей асфальта и 1 части парафина, вместо парафина употребляется также церезин или вазелин.

Способ №2

Предлагаемый новейший способ получения состава, сходного с каучуком или гуттаперчей, состоит в обработке смеси из желатина, двухромовокалиевой соли и глицерина.

Эти материалы, для замедления действия хромпика на желатин, смешиваются в безводном состоянии; при таких условиях означенное химическое действие происходит так медленно, что состав может быть отформован или обработан сообразно предполагаемой цели; после этого химическое действие может быть усилено посредством нагревания.

Для приготовления состава желатин и хромпик берутся в виде тонкого, совершенно сухого порошка в пропорции около 10 частей желатина на одну часть хромпика и тщательно перемешиваются. К этому добавляют безводный глицерин, причем пропорция регулируется в зависимости от требуемой гибкости или эластичности продукта.

Полученный таким образом состав формуется или обрабатывается для придания продукту желаемого размера, формы или вида и затем подвергается сильному нагреванию.

Для облегчения формовки состав после смешивания материалов может быть перемешан или перекатан через вальцы.

Если нужно увеличить или уменьшить объем или эластичность продукта, то состав может быть смешан с каким-либо нейтральным веществом в порошкообразном или зернистом виде. Например, если требуется увеличить объем без соответствующего увеличения веса, то в качестве добавочного материала можно употребить пробку.

Для приготовления вышеуказанного состава можно также сначала смешивать порошкообразный хромпик с безводным глицерином и потом уже добавлять порошкообразный желатин.

Употребление составных частей в сухом состоянии имеет следующие преимущества:

- не происходит уменьшения объема вследствие выпаривания, так как размер и вес изготовляемого предмета точно определены заранее;

- нет потери времени на высушивание или выпаривание, благодаря чему предметы могут быть изготовлены в короткое время;

- химическое взаимодействие между хромпиком и желатином, т.е. окисление, совершается, как уже сказано, весьма медленно, оставляя достаточно времени для формования или иной обработки массы.

Способ №3

Это пластическое вещество, применяемое вместо каучука, известно под названием текстилоида и получается следующим образом: любое масло обрабатывают углекислым металлом (преимущественно углекислым свинцом) и азотной кислотой; жидкость сливают, остаток насыщают щелочью, полученное мыло разлагают кислотами; выделяемое смолообразное вещество очищают растворением в спирте, эфире и т.п. и выпариванием растворителя.

Массу растворяют затем в каком либо растворителе и примешивают (можно и не растворять, а прямо примешивать) следующие вещества: окись цинка, магнезию, каолин и другие окиси металлов и земли, смолы, целлюлозу (бумажную массу или древесные опилки), нитроцеллюлозу, альбумин, желатин, фибрин и др. в окисленном состоянии.

Текстилоиду можно придать любую форму, так что он вполне заменяет каучук. Он применяется для выделывания клеенки, кожи, линолеума, искусственного янтаря, слоновой кости и т.д.

Способ №4

В открытом сосуде, при постоянном помешивании и постоянном накачивании воздуха, растворяют 1 часть старого каучука (обрезки, испорченный каучуковый товар) в 4-12 частях масла (особенно льняного) или остатков масла.

После полного растворения с помощью отстаивания от массы отделяют нерастворенные ее части. Затем добавляют к раствору немного сурика и выпаривают до тех пор, пока масса не станет липкой (выпаривание продолжается 2-6 часов); после этого ее охлаждают и в таком виде она поступает в продажу.

Массу эту можно употреблять как обыкновенный каучук для выделки различных предметов, для изготовления линолеума, а в смеси с песком и для брезентов.

Источник

Способ получения синтетического каучука по методу Лебедева

Содержание

Предпосылки создания синтетического каучука

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Современная, всё развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и различных агрессивных сред.

Получение синтетического каучука в России

В 1910 году С. В. Лебедеву впервые удалось получить синтетический каучук и бутадиен. Сырьём для получения синтетического каучука служил этиловый спирт, из которого получали 1,3-бутадиен (он оказался более доступным продуктом, чем изопрен). Затем через реакцию полимеризации в присутствии металлического натрия получали синтетический бутадиеновый каучук.

В нашей стране не было известно природных источников для получения натурального каучука, а из других стран каучук к нам не завозился. Ещё в 1931 году И. В. Сталин сказал: «У нас имеется в стране всё, кроме каучука. Но через год-два и у нас будет свой каучук».

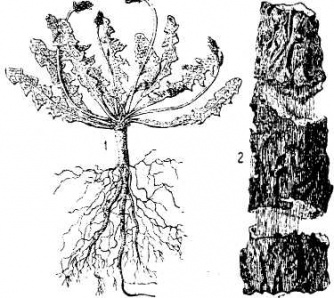

Не прошло и года, как колхозник Спиваченко указал ботанику Л. Е. Родину в горах Тянь-Шаня в Казахстане на каучуконосный одуванчик кок-сагыз, содержащий в корнях от 16 до 28% каучука.

,

Необходимость создания сырьевой базы резиновой промышленности побудила советское правительство в начале 1926 г. объявить конкурс на лучший способ получения синтетического каучука. Последний срок представления предложений (и одновременно 2 кг образца синтетического каучука) был назначен на 1 января 1928 г. На призыв правительства отозвался С. В. Лебедев, который организовал группу исследователей из семи человек. Первый успех в работе определился в середине 1927 г. И только 30 декабря 1927 г. 2 кг дивинилового каучука вместе с описанием способа С. В. Лебедева было отправлено на конкурсную комиссию. Его способ заключался в полимеризации 1,3-бутадиена под действием натрия.

- С 1932 г. было начато промышленное производство 1,3-бутадиена по методу Лебедева, а из 1,3-бутадиена — производство каучука.

- В 1926 году ВСНХ СССР объявил конкурс по разработке промышленного способа синтеза каучука из отечественного сырья. К 1 января 1928 года в жюри нужно было представить описание способа, схему промышленного получения продукта и 2 кг каучука. Победителем конкурса стала группа исследователей, которую возглавлял профессор Медико-хирургической академии в Ленинграде С. В. Лебедев.

- В 1932 году именно на базе 1,3-бутадиена возникла крупная промышленность синтетического каучука. Были построены два завода по производству синтетического каучука. Способ С. В. Лебедева оказался более разработанным и экономичным.

- В 1908—1909 годах С. В. Лебедев впервые синтезировал каучукоподобное вещество при термической полимеризации дивинила и изучил его свойства.

- В 1914 году учёный приступил к изучению полимеризации около двух десятков углеводородов с системой двойных или тройных связей.

- В 1925 году С. В. Лебедев выдвинул практическую задачу создания промышленного способа синтеза каучука. В 1927 году эта задача была решена.

Под руководством Лебедева были получены в лаборатории первые килограммы синтетического каучука. С. В. Лебедев изучил свойства этого каучука и разработал рецепты получения из него важных для промышленности резиновых изделий, в первую очередь автомобильных шин.

- В 1930 году по методу Лебедева была получена первая партия нового каучука на опытном заводе в Ленинграде, а спустя два года в Ярославле пущен в строй первый в мире завод по производству синтетического каучука.

Казанский завод синтетического каучука

Позднее, на основе реакции Лебедева был построен и запущен завод Синтетического Каучука в г.Казани.

История Казанского завода Синтетического Каучука — одна из славных страниц развития индустриальной России. К концу 30-х годов в стране уже работали 3 завода СК, Казанский стал четвертым. Он так и назывался СК — 4. До пуска крупных нефтехимических производств, давших каучук из нефтепродуктов было еще далеко. И заводы СК оставались единственными поставщиками стратегически важных продуктов. В годы Великой Отечественной войны синтетический каучук шел на изготовление боевой техники, позже заводы СК активно участвовали в восстановлении разрушенной войной экономики, способствовали ускорению технического прогресса в 50 — 60-е годы.

Закладка фундамента завода СК — 4 была произведена в 1931 году. С 1935 года название предприятия — «Завод СК им. Кирова». В эксплуатацию завод был пущен в 17 ноября 1936 году, в мае 1939 года на заводе был получен самый дешевый каучук в мире. В 1940 году завершена полная реконструкция завода, позволившая увеличить мощность в 3,5 раза. В 1949 году запущено производство латекса, каучука ДА, введена в производство серия уникальных каучуков специального назначения, определяющая лицо завода и по сегодняшний день.

Получение синтетического каучука

В разработке синтеза каучука Лебедев пошёл по пути подражания природе.

Поскольку натуральный каучук — полимер диенового углеводорода, то Лебедев воспользовался также диеновым углеводородом, только более простым и доступным — бутадиеном.

Сырьём для получения бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов.

Бутадиен очищают от непрореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации. Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора полимеризации 1,3- бутадиена С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау. Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Источник