Клепка металла

Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже.

Процедура клепки

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

препятствует свободному извлечению заклепки из монтажного отверстия;

обеспечивает надежное скрепление элементов

Типы заклепочных соединений

По критерию «способ соединения пластин» заклепочные швы принято подразделять на 2 типа:

внахлестку – на одну металлическую пластину накладывается другая;

встык – листы располагают так, чтобы соприкасались их боковые грани. А их соединение осуществляется одной либо двумя плоскими накладками.

Применяется еще один критерий – расположение заклепок. Согласно ему соединения, формируемые посредством данных крепежных деталей, бывают одно-, двух- и многорядными. Располагаться заклепки могут в шахматном порядке. Иной широко распространенный вариант – одна напротив другой.

В зависимости от сферы предназначения заклепочные швы подразделяются на:

прочные. Реализуются в ходе клепки опор, выполняющих несущую функцию – проще говоря колонн, элементов мостовых сооружений, металлических балок жесткого каркаса и т.д.;

прочноплотные. Наряду с прочностью, обеспечивают герметичность скрепления. Широко применяются при клепке котлов и трубопроводных магистралей, функционирующих под воздействием повышенного давления рабочих субстанций, находящихся в газообразном либо жидком агрегатном состоянии;

плотные. Реализуются, когда критичным параметром соединения является только прочность шва. Встречаются в таких видах оборудования, как резервуары, цистерны и слабонагруженные, характеризующихся разной степенью сложности, трубопроводы.

Разновидности заклепок

Заклепка –это крепежная деталь с цилиндрическим стержнем (может выпускаться полым), созданным из пластичного мягкого металла. На его одном конце находится шляпка определенной конфигурации.

Современной металлургией производятся и составные заклепки, в конструкцию которых входят корпус и ножка/стержень. Но принцип действия остается прежним: закладная шляпка упирается в поверхность одной детали, а с другой стороны стержня – на его выступающем конце – формируется замыкающая головка. Однако при этом клепка, как таковая, не применяется. Просто в ходе извлекания самого стержня его расширенный участок деформирует вторую часть, как бы сминает ее.

Типы закладных шляпок и стержней

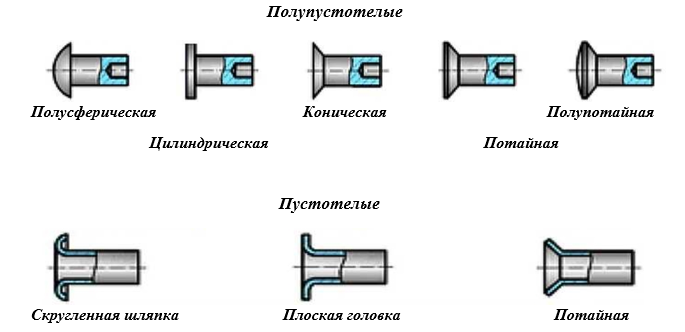

Головки заклепок подразделяются на следующие виды:

полусферическая (бывает низкой и высокой). Другое ее широко распространенное название – полукруглая. Заклепки с такими шляпками характеризуются наибольшим уровнем надежности. Формируют прочный и качественный шов;

плоская цилиндрическая и конусообразная. Заклепки, головки которых имеют такую конфигурацию, рекомендованы к применению, если в ходе эксплуатации возможен их контакт с химически агрессивной средой;

под потай и под полупотай. Заклепки со шляпками такой формы, применяются исключительно при выдвижении строгого требования, чтобы крепеж не выступал над плоскостью прикрепляемого листа. Формируемое соединение наиболее ненадежно.

На рисунке представлены заклепки со шляпками перечисленных конфигураций.

Что же касается стержней, то они бывают:

сплошными, как это показано на выше размещенном рисунке. Установка таких заклепок сопряжена с некоторыми трудностями. Но этот минус нивелируется высокой нагрузочной способностью сформированного сопряжения;

полупустотелыми. Отрезок стержня, примыкающий к закладной шляпке – сплошной, оставшийся участок – пустотелый;

пустотелыми. В шляпке и в самом стержне заклепки проделано сквозное отверстие. Крепежная деталь данного типа легко подвергается расклепыванию. Однако такая конструкция обусловливает низкую устойчивость соединения к воздействию внешних нагрузок.

Как выглядят заклепки со стержнями последних двух типов, можно узнать, изучив ниже размещенные рисунки

Каждый вид стержня встречается с каждым из типов закладных головок. Их подбор осуществляется с учетом предполагаемой нагрузки. Пустотелые подходят для формирования не слишком нагруженных швов, но только если к герметичности не предъявляются никакие требования. Для обеспечения этой характеристики можно устанавливать полупустотелые заклепки. Если предполагается работа соединения в условиях высоких нагрузок, используется крепеж с полусферической шляпкой и сплошной ножкой/стержнем.

Инструмент для клепки

Для создания соединения с помощью заклепок нужно применять слесарный инструмент. Ниже представлены те его виды, без которых домашнему мастеру точно не обойтись.

Слесарные молотки

Если планируется частое выполнение работ, связанных с клепкой металла, рекомендуется приобрести набор молотков данного типа. Основное требование – их боек должен быть квадратным.

Подбирать данный инструмент следует с учетом диаметра и длины заклепок. Эти характеристики крепежа определяют площадь бойка и оптимальный вес головки молотка. Очевидно, что масса последнего элемента – очень значимый фактор при клепальных работах:

даже от одного неприцельного удара молотком с тяжелой головкой, заклепка может безвозвратно повредиться;

когда же импульсные воздействия наносятся легкой головкой, процедура расклепывания может затянуться.

Что же касается площади бойка, то здесь тоже все понятно: этот показатель прямо пропорционален диаметру шляпки заклепки. Численные значения обеих этих характеристик молотков слесарных прописаны в ГОСТе 2310-77. Правда площадь бойка там указана неявно – только его сторона. Впрочем, для вычисления данного параметра квадрата этого вполне достаточно. Ниже приведены в табличной форме установленные вышеуказанным нормативным документом вес головки с такой конфигурацией бойка и ее сторона для всех возможных типов данного элемента молотка.

Обозначения по ГОСТу 2310-77 головок молотков

Сторона квадрата ударной плоскости бойка, мм

Вес (номинальный) квадратных головок молотков, кг

Опытные домашние мастера рекомендуют применять для заклепок с диаметром (обозначение D з ):

4,0 мм ≤ D з ≤ 5,0 мм молотки с головкой весом 0.4 кг;

Натяжка

Выглядит натяжка, как бородок, на конце которого проделано гнездо. Его диаметр должен быть немного больше этого параметра стержня заклепки. Натяжка используется для сжатия (осаживания) подлежащих скреплению пластин металла перед проведением процедуры их сопряжения.

Работа с натяжкой предусматривает:

введение выступающего участка стержня заклепки в имеющееся в ней отверстие;

нанесение нескольких ударов молотком по ударной части этого приспособления.

Цель проведения данной операции – добиться плотного соприкосновения поверхностей соединяемых металлических листов. То есть полностью устранить между ними зазор.

Чекан

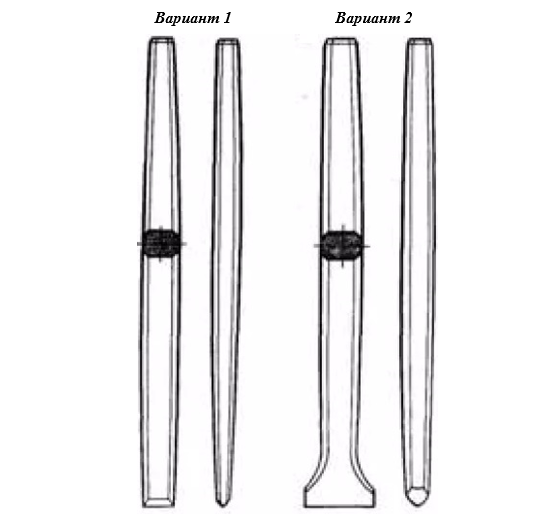

Этот инструмент представляет собой разновидность слесарного зубила, отличающегося конфигурацией рабочей части – здесь она плоская. Применяется чекан для придания реализованному клепкой соединению герметичности. Процедура зачеканивания заключается в уплотнении плоскостей соприкосновения соединяемых элементов. В качестве объектов ее применения выступают края металлической пластины и замыкающая головка заклепки. На рисунке представлены чеканы, наиболее часто используемые при клепке.

Инструмент первого варианта исполнения обеспечивает ширину боя, не превышающую 10,0 мм, а второго – от 10,0мм.

Поддержка

Поддержка выполняет функцию опоры в ходе расклепывания стержня заклепки. Форма и размерные характеристики такого приспособления подбираются с учетом:

диаметра стержня крепежной детали;

конструкции сопрягаемых объектов;

Вес поддержки должен превышать значение этого показателя используемого молотка не меньше чем в 3 раза, а лучше в 5 раз.

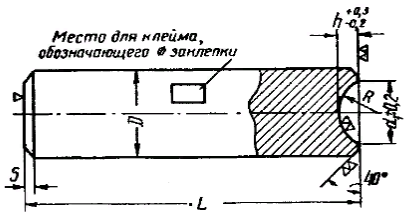

Обжимка

Обжимка представляет собой стержень, на рабочей части которого проделано углубление. Используется для придания замыкающей головке требуемой конфигурации – по плоскому торцу обжимки наносятся удары молотком. С целью унификации металлургические предприятия производят такой инструмент в одном исполнении.

Значения отображенных на чертеже параметров указаны в таблице.

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d 1 ), мм

Источник

Клёпка.

Клёпка — получение неразъемных соединений при помощи заклепок. Применяется клепка при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой металлический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Необходимость применения пластичного металла для изготовления заклепок связана с тем, что головки заклепок образуются в результате пластического деформирования стержня. При выполнении заклепочного соединения заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов: подготовительного и собственно клепки. Подготовительный этап включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в отверстии при помощи зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1 000… 1 100°C) способами. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром более 12 мм.

Типы заклепок и заклепочных швов.

Наиболее часто при монтажных работах применяют заклепки с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применяют ограниченно. Такие заклепки используются только в тех случаях, когда головки заклепок по условиям эксплуатации конструкции не должны выступать над поверхностью соединяемых деталей. В зависимости от назначения и условий эксплуатации возможно использование заклепок с другими формами головок (рис. 1).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенками отверстия под нее (рис. 2).

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

В случае, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки. Такая заклепка, заполняемая взрывчатым веществом, устанавливается в отверстия соединяемых деталей и осаждается легкими ударами молотка в холодном состоянии. После этого заклепку нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки, и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используют трубчатые заклепки, замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и его назначения заклепочные швы подразделяются на прочные, плотные и прочно плотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

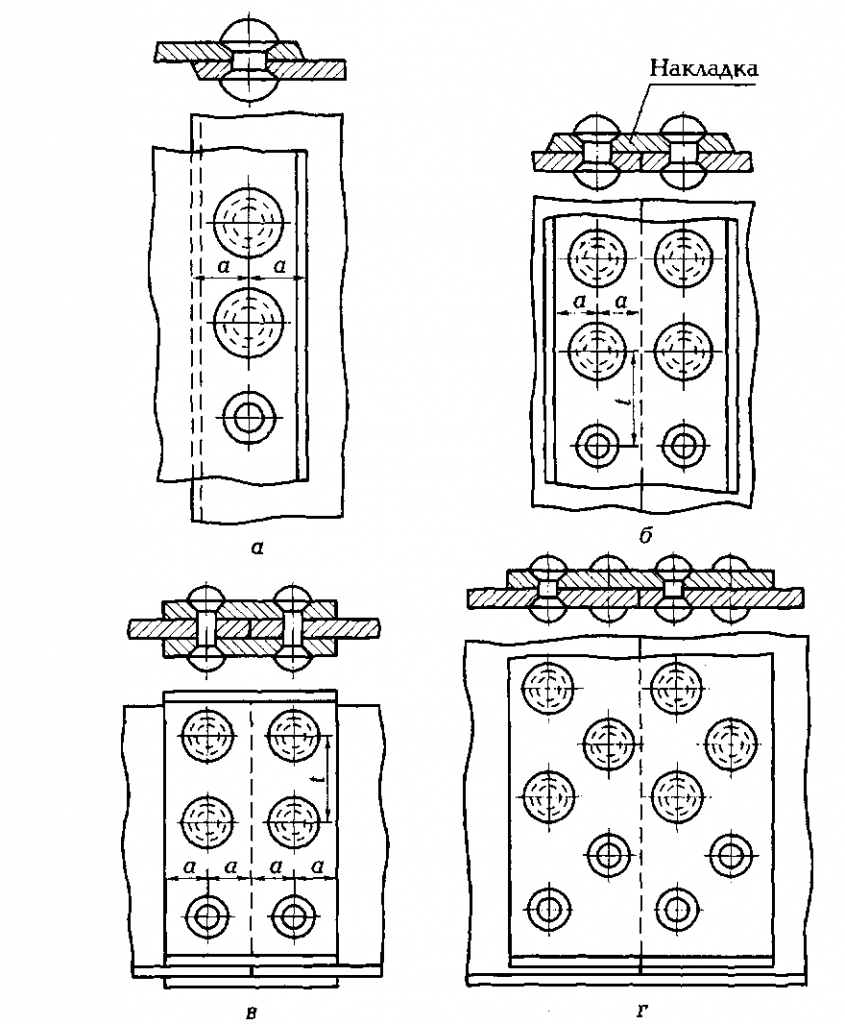

а — внахлестку; б — встык с одной накладкой; в — встык с двумя накладками;

t — шаг соединения; а — расстояние от края детали до центра отверстия под заклепку

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортирования газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному расположению деталей соединения различают два типа швов: встык и внахлестку (рис. 3, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используются одна (рис. 3, б) или две (рис, 3, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от числа рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 4).

а — однорядный; б, в — двурядный; г — многорядный;

t — шаг соединения; а — расстояние от края детали до центра отверстия под заклепку

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двурядных швов эти расстояния соответственно должны быть равны четырем и полутора диаметрам заклепки. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра заклепки.

Инструменты и приспособления для ручной клепки.

Для ручной клепки применяют следующие инструменты: слесарный молоток (как правило, используется молоток с квадратным бойком), поддержка под закладную головку и обжимка.

Молоток для выполнения клепки выбирается по массе в зависимости от диаметра заклепки:

Поддержка служит опорой при расклепывании стержня заклепки; масса поддержки должна быть в 4—5 раз больше массы молотка. Поддержка, на которую опирается полукруглая закладная головка заклепки, должна иметь лунку с формой, соответствующей форме замыкающей головки заклепки.

Натяжка служит для осаживания листов, подлежащих клепке, вдоль стержня заклепки. По оси натяжки выполняется глухое отверстие, в которое входит стержень заклепки при осаживании заготовок, подлежащих соединению. Диаметр отверстия натяжки не должен превышать диаметр стержня заклепки более чем на 1… 1,5 мм.

Обжимка представляет собой стержень, на конце которого выполнено отверстие для формирования после осаживания замыкающей полукруглой головки заклепочного соединения. Форма этого отверстия должна соответствовать форме замыкающей головки. Потайные замыкающие головки формируются бойком молотка без обжимки.

Чеканы представляют собой зубило с плоской и закругленной рабочей частью и применяются для создания герметичности заклепочного шва, которая достигается за счет подчеканивания краев заготовок в заклепочном шве.

Поддержки, натяжки и чеканы изготавливаются из инструментальной углеродистой стали, а их рабочие части закаливаются.

С помощью этих инструментов ручная клепка осуществляется двумя методами: прямым и обратным.

Прямой метод характеризуется тем, что удары наносятся по стержню заклепки со стороны замыкающей головки.

При обратном методе удары наносят по закладной головке через оправку, а формирование замыкающей головки осуществляется за счет поддержки и обжимки. Качество клепки при этом несколько ниже, чем при прямом методе, поэтому метод обратной клепки применяется только в тех случаях, когда прямой метод применить невозможно,

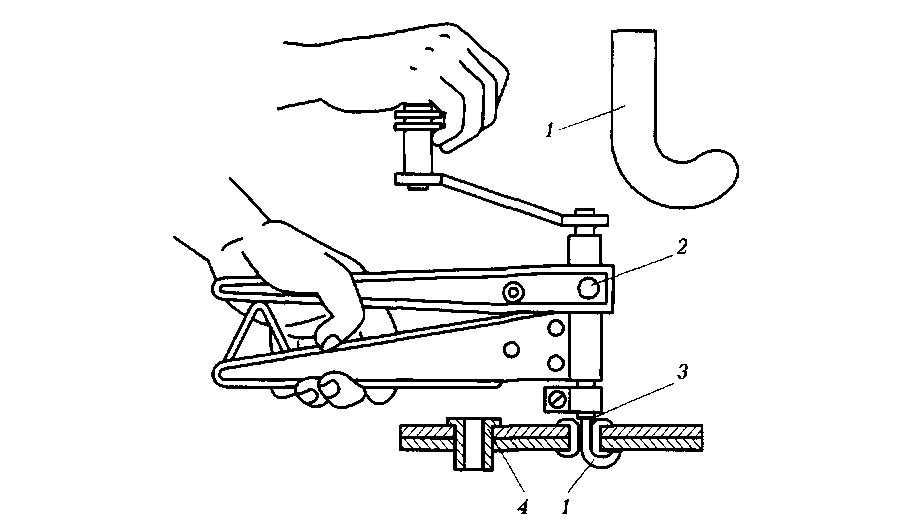

Пистонница (рис. 5) представляет собой специальный инструмент для развальцовывания трубчатых заклепок. Заклепку 4 устанавливают в отверстие, под замыкающую головку подводят крючок 1, пистонницей 2 осаживают заклепку, подтягивая соединяемые детали друг к другу, и, вращая рукоятку пистонницы, развальцовывают замыкающую головку.

При ручной клепке необходимо соблюдать следующие правила:

- Перед началом работы следует проверить:

- совпадение отверстий в склепываемых деталях;

- соответствие диаметра стержня заклепки диаметру отверстия;

- длину стержня заклепки для получения полноценной замыкающей головки.

2. Зенкование отверстия под потайную головку следует выполнять с контролем глубины и диаметра углубления под головку при помощи контрольной заклепки.

3. Склепывание деталей необходимо производить с упором потайной головки заклепки в плиту, полукруглой закладной головки — в поддержку со сферическим отверстием соответствующего размера.

4. Следует обязательно осаживать склепываемые детали натяжкой с отверстием, соответствующим диаметру стержня заклепки.

5. Запрещается забивать заклепку в отверстие, если заклепка не входит свободно в отверстие.

6. При расклепывании заклепок шарнирного соединения, например плоскогубцев, необходимо прокладывать между соединяемыми деталями шарнира тонкую бумажную прокладку и по ходу расклепывания стержня заклепки периодически проверять подвижность шарнирного соединения.

7. При клепке «на весу», т.е. когда склепываемые детали находятся в вертикальном положении, а также при клепке пневматическим клепальным молотком работу следует выполнять вдвоем: один упирает в закладную головку поддержку, а второй расклепывает стержень заклепки для образования замыкающей головки.

1 — цилиндр; 2 — скоба; 3,4 — обжимки

8. При кустарном изготовлении заклепок следует использовать пруток или проволоку из мягкой стали, меди или алюминия, применяя для этого специальное приспособление (рис. 6).

1 — пневматический цилиндр; 2 — скоба; 3,4 — обжимки; 5 — упор; 6 — контргайка; 7 — винт; 8 — тумба; 9 — ограждение; 10 — педаль включения; 11 — автоматическая масленка; 12 — фильтр

Механизация клепки. При выполнении клепки крупногабаритных деталей широко применяют ручные механизированные инструменты и стационарное клепальное оборудование.

Наиболее распространенным механизированным инструментом для клепки является пневматический (реже электрический) клепальный молоток. Клепальные молотки отличаются разнообразием конструкций, но все молотки должны снабжаться гасителями вибраций, которые предупреждают появление профессиональных заболеваний, связанных с постоянным воздействием вибраций на организм.

Для соединения заготовок из листового материала толщиной 4…6 мм заклепками диаметром до 6 мм применяют пневматические прессы: ручной мод. ПРП5-2 (рис. 7) и стационарный мод. КП204-М (рис. 8).

Для соединения заготовок из листовой оцинкованной стали толщиной до 1 мм с использованием трубчатых алюминиевых заклепок широко применяют клепальные клещи.

Источник