Особенности технологии выплавки стали в индукционных печах

Загрузка шихты на малых печах производится вручную, а печи емкостью 1 т и более следует загружать бадьей. Шихтовые материалы должны быть тщательно взвешены согласно заданию на плавку, так как ошибка в шихтовке приведет к выходу плавки в брак. В отличие от дуговых печей плавка в данном случае протекает так быстро, что скорректировать химический состав металла очень трудно.

Шихту подбирают из кусков различных размеров, чтобы можно было плотно уложить ее в тигель. Наличие крупных кусков способствует быстрому расплавлению и снижению расхода электроэнергии, а следовательно, улучшает технико-экономические показатели работы печи. Однако если составлять шихту только из крупных кусков, то трудно бывает плотно уложить ее в тигле и обеспечить хороший контакт между отдельными кусками. Поэтому в шихту следует добавлять 15— 20% мелочи.

При загрузке шихты в тигель рекомендуется соблюдать следующие основные правила:

1) на дно тигля укладывать часть (3—5%) мелкой шихты или стружки;

2) крупные куски (мелкие слитки, прибыли, недокат) укладывать у стенок тигля так, чтобы они плотно прилегали к стенке, но не расклинивали друг друга;

3) тугоплавкие ферросплавы (ферровольфрам, ферромолибден) загружать в нижнюю половину тигля, где располагается зона самых высоких температур;

4) оставшуюся мелочь уложить в среднюю часть тигля и в промежутки между крупными кусками, добиваясь максимально компактной укладки;

5) не заполнять тигель шихтой выше уровня индуктора, так как это затруднит осаживание шихты в процессе плавления, исключение могут составлять куски обрези проката.

Расплавление шихты ведут на максимальной мощности, причем выход на этот режим производится в течение 5—10 мин после включения печи. Подплавление кусков шихты начинается в нижней части тигля, где тепловые потери минимальны, а температура максимальна. Однако расплавление металла в этой зоне не оказывает влияния на верхние слои шихты. Если своевременно не заметить подплавления и не осадить с помощью ломика верхние куски шихты, то они могут свариться между собой и образовать так называемый «мост». В этом случае жидкий металл под мостом сильно перегревается и начинает интенсивно разрушать футеровку.

Поэтому необходимо внимательно следить за процессом плавления, вовремя осаживать отдельные куски шихты, под которыми в результате оплавления нижних кусков образовалась пустота, и не допускать заклинивания отдельных кусков. Если мост все же образовался, следует вынуть свободно лежащие на нем куски шихты, а сварившиеся куски ударами ломика осадить в жидкий металл.

По мере расплавления металла в освободившееся пространство тигля загружают часть шихты, не поместившуюся при загрузке. Если при этом шихта может попасть в жидкий металл, то каждый кусок необходимо подогреть над тиглем, удерживая его щипцами. В противном случае при попадании холодного металла в расплав произойдет вскипание, жидкий металл поднимется и зальет промежутки между вышележащими кусками. Это приведет к образованию очень прочного монолитного моста, разрушить который в ряде случаев невозможно.

He дожидаясь погружения последних кусков шихты в ванну жидкого металла, начинают давать в печь шлаковую смесь, чтобы предохранить расплав от окисления. По мере окончания расплавления шихты в печь добавляют новые порции шлака, стараясь не допускать оголения поверхности жидкого металла. Первая шлаковая смесь для основных печей состоит из извести, плавикового шпата и шамота, в кислых — из формовочной земли, извести и плавикового шпата.

Рафинирование металла в индукционной печи протекает с большой скоростью в результате интенсивного движения металла, благодаря которому в контакт со шлаком непрерывно вступают новые порции расплава.

В основном тигле окисление углерода начинается в период расплавления благодаря взаимодействию с окалиной и ржавчиной шихты и добавками руды. Обезуглероживание металла можно было бы закончить в течение нескольких минут, но это приведет к бурному вскипанию ванны и выплескам металла. Поэтому руду следует присаживать небольшими кусками, каждый раз дожидаясь полного успокоения ванны. В печи емкостью 100 кг при выдержке в течение 15 мин под шлаком, состоящим из 4 кг железной руды, 2 кг извести и 0,2 кг плавикового шпата, содержание углерода понижается с 0,58 до 0,08%, а фосфора — с 0,16 до 0,007%.

После окисления металла берут пробу для определения содержания углерода и марганца. Затем снимают первый шлак, наклоняя печь в сторону сливного носка, и наводят новый, состоящий из 10—20% магнезитового порошка, 60—80% извести и 10—20% плавикового шпата. Для увеличения стойкости тигля рекомендуется проводить доводку плавки на шлаках меньшей основности. Малая стойкость основной футеровки не позволяет полностью использовать металлургические возможности индукционных печей. Поэтому в большинстве случаев плавки ведут методом переплава без кипения. Угар легирующих при этом крайне незначителен, что объясняет экономическую целесообразность переплава высоколегированных марок стали и сплавов в индукционных печах.

Раскисляют металл либо диффузионным методом через шлак, добавляя в него кокс, ферросилиций и боркальк (33% извести и 67% порошкового алюминия), либо кусковыми раскислителями. Одновременно происходит быстрое удаление серы. При диффузионном раскислении пробы шлака быстро приобретают светлую окраску. Процесс раскисления в индукционной печи также ускоряется благодаря интенсивному перемешиванию жидкого металла. Конечное раскисление проводят алюминием непосредственно перед сливом металла в ковш. Выпуск плавки производится после измерения температуры, которая должна соответствовать заданной для данной марки стали или сплава.

В кислом тигле нет возможности удалить фосфор и серу, так как нельзя применять шлаки с высоким содержанием извести и окислов железа из-за быстрого разъедания футеровки. Поэтому металлическая шихта не должна быть окисленной, а содержание серы и фосфора должно быть ниже заданного для переплавляемой стали. После расплавления шихты и нагрева металла берут пробы па углерод, кремний и марганец, скачивают первый шлак, наклоняя печь в сторону сливного носка, и наводят новый шлак, используя кварцевый песок или бой стекла. Раскисление металла происходит в результате взаимодействия кислорода с углеродом и кремнием, восстановленным из кремнезема футеровки, а также в результате поглощения закиси железа шлаком и футеровкой. При необходимости науглеродить металл после получения анализа расплав раскисляют ферросилицием и вводят малофосфористый синтетический чугун. Все добавки, которые необходимо вводить в жидкий металл, следует подогревать над поверхностью расплава в щипцах во избежание выплесков металла.

Выбор футеровки зависит от марки стали, которую необходимо выплавлять. Кислые тигли имеют более высокую стойкость и пригодны для выплавки многих марок стали методом переплава. Однако в них нельзя плавить стали и сплавы с высоким содержанием алюминия, титана, марганца и никеля. Алюминий и титан восстанавливают кремний из футеровки кислого тигля, поэтому содержание кремния в металле оказывается слишком высоким. При плавке высокомарганцовистых сталей закись марганца взаимодействует с кремнеземом футеровки и быстро разрушает ее. Качество хромоникелевых нержавеющих сталей, выплавленных в кислых тиглях, ухудшается. Поэтому такие стали и сплавы необходимо выплавлять в основных тиглях.

Экономические показатели работы индукционной печи определяются многими факторами, среди которых важными являются возможность использовать большое количество отходов, малый угар легирующих элементов, более высокий выход годного металла, малый расход огнеупоров на 1 т выплавленного металла. Texнико-экономические показатели улучшаются при увеличении емкости печей и переходе их на питание током промышленной частоты. Повышению этих показателей способствуют также такие мероприятия, как увеличение стойкости тигля и уменьшение простоев на ремонты, ускорение загрузки печи, тщательный подбор и укладка шихты, раннее наведение шлака, расплавление металла без образования мостов, ведение плавки с минимальным количеством проб на основании точного расчета и взвешивания шихты, контроль температуры воды на выходе из индуктора, чтобы не допускать ее чрезмерного расхода.

Источник

ВЫПЛАВКА СТАЛИ В ИНДУКЦИОННЫХ ПЕЧАХ

В индукционной бессердечниковой печи металл расплавляют в тигле, расположенном внутри индуктора, который представляет собой спираль с несколькими витками из токопро-водяшего материала. Через индуктор пропускают переменный ток; создаваемый при этом внутри индуктора переменный магнитный поток (рис. 141) наводит в металле вихревые токи, которые обеспечивают его нагрев и плавление.

Чтобы чрезмерно не увеличивать мощность питающего печь генератора, в схему печи включают конденсаторы, компенсирующие индуктивное сопротивление индуктора. Как известно, наличие индуктивного сопротивления в цепи переменного тока вызывает сдвиг фаз (величина силы тока отстает от величины напряжения), в результате чего снижается коэффициент мощности установки cos^p. Емкость вызывает обратный сдвиг фаз; подбирая емкость конденсаторов, добиваются настройки установки в резонанс, когда угол сдвига фаз 2 и обратно пропорциональна частоте питающего тока. Еще одной особенностью индукционных печей является то, что плотность индуктируемых токов достигает максимума на поверхности металла у стенок тигля и снижается по направлению к оси тигля («поверхностный эффект»). В этом поверхностном слое выделяется наибольшее количество тепла, за счет которого плавится шихта. Толщина слоя металла с большой плотностью индуктируемых токов обратно пропорциональна корню квадратному из частоты. Индукционные печи имеют следующие преимущества по сравнению с дуговыми:

1) отсутствуют высокотемпературные дуги, что уменьшает поглощение водорода и азота и угар металла при плавлении;

2) незначительный угар легирующих элементов при переплаве легированных отходов;

3) малые габариты печей, позволяющие поместить их в закрытые камеры и вести плавку и разливку в вакууме или в атмосфере инертного газа;

4) электродинамическое перемешивание, способствующее получению однородного по составу и температуре металла.

Основными недостатками индукционных печей являются малая стойкость основной футеровки и низкая температура шлаков, которые нагреваются от металла; из-за холодных шлаков затруднено удаление фосфора и серы при плавке.

Индукционные печи делят на два типа: 1) питаемые током повышенной частоты; 2) питаемые током промышленной частоты (50 Гц). В печах первого типа частота питающего тока обычно снижается по мере роста емкости и диаметра тигля; малые (несколько килограмм и менее) печи питаются током с частотой от 50 до 1000 кГц, средние и крупные (емкостью до десятков тонн) токами с частотой 0,5—10 кГц.

Индукционная плавильная установка состоит из печи с механизмом наклона и питающего электрооборудования (генератора повышенной частоты, батареи конденсаторов, щита управления и на крупных печах— автоматического регулятора электрического режима). Вместимость индукционных печей достигает 60 т. Основные элементы печи — каркас, индуктор и огнеупорный тигель, который иногда закрывают крышкой.

Каркас (кожух) печей небольшой емкости ( 2 . Подвод тока к индуктору чаще всего осуществляют с помощью гибких кабелей.

По внутренней полости медной трубки пропускают охлаждающую воду. Для обеспечения равномерного охлаждения на средних и больших печах индуктор делят на 2—4 секции с самостоятельным подводом воды. Поступление воды контролируется реле, отключающем питание печи при перерыве в подаче воды.

Футеровка индукционной печи состоит из следующих основных элементов: футеровки тигля, подовой плиты (подины), верхней керамики (воротника) со сливным носком. Подовая плита служит основанием для футеровки тигля и для индуктора; на средних и крупных печах ее выполняют из шамотных блоков или кирпичей, иногда на крупных печах — из огнеупорного бетона. На малых печах подовую плиту делают также из нескольких асбоцементных плит, уложенных одна на другую (см. рис. 143).

Футеровку тигля, как правило, делают набивной, при плавке она спекается в монолит; на больших печах тигель иногда выкладывают из кирпичей. Воротник, т.е. футеровку выше верхнего витка индуктора, которая не может спекаться

Футеровка тигля должна обладать следующими свойствами: высокой огнеупорностью и шлакоустойчивостью; высокой термостойкостью, так как при загрузке шихты она сильно охлаждается; высокой механической прочностью, чтобы выдерживать удары шихты при загрузке; минимальной толщиной, поскольку металл должен находиться как можно ближе к индуктору, т.е. в зоне наибольшей плотности индуктируемых токов.

Футеровка может быть основной или кислой. Набивную кислую футеровку изготовляют из дробленого кварцита (фракции размером менее 3,5 мм) или кварцевого песка с добавкой в качестве связующего борной кислоты (1,5—4 %) без увлажнения. Для основных тиглей применяют огнеупорные смеси разных составов, наиболее часто магнезитовый порошок; в качестве связки используют огнеупорную глину, жидкое стекло, плавиковый шпат, борную кислоту и др. Применяют как увлажненные, так и сухие смеси.

Перед набивкой тигля внутреннюю поверхность индуктора покрывают тонким изолирующим слоем, например, нанося специальную изоляционную обмазку с последующей обклейкой стеклолентой; иногда дополнительно укладывают теплоизоляционный слой из асбеста. На дно индуктора засыпают слой футеровочной массы, утрамбовывают ее и затем устанавливают на нее железный шаблон, наружные размеры которого соответствуют внутренним размерам тигля. В пространство между шаблоном и индуктором засыпают футеровочную смесь и уплотняют ее трамбовками. Затем выполняют воротник из фасонных кирпичей или специальных масс с повышенным количеством связующих.

После окончания набивки футеровку сушат и спекают. Для этого, не вынимая шаблона, включают плавильную установку; тепло, выделяемое в шаблоне, нагревает футеровку. В зависимости от емкости тигля спекание длится от 1 до 4 ч для кислого тигля и от 2 до 10 ч для основного. Окончательное спекание с расплавлением шаблона происходит во время первой плавки. Спекание можно проводить, вставив в тигель соответствующих размеров кусок графитового электрода.

Тигли емкостью до 300 кг иногда набивают увлажненной массой в специальной разборной прессформе. После сушки на воздухе такой тигель устанавливают в индуктор на подовую плиту, а пространство между индуктором и тиглем засыпают мелким огнеупорным порошком.

Стойкость кислых тиглей составляет 20—250 плавок. Основная футеровка обладает меньшей термостойкостью, и стойкость основных тиглей значительно ниже (10—100 планок; меньшая величина — для печей большой емкости).

Средний внутренний диаметр тигля DT и высоту расплава

/|р определяют исходя из заданной емкости печи (объема ме

талла) с учетом того, что величина отношения hp/DT должна

составлять 1,6—2,0 для 100-кг печи и снижаться при увели

чении емкости (до 1,1—1,4 для 6-т печи). Толщину футеров

ки (м) __ в середине тигля определяют по формуле:

0,08V Г , где Т — емкость печи, т. Примерные соотношения между размерами тиглей и индукторов сталеплавильных печей приведены в табл. 11. Таблица 11. Размеры индуктора и титла индукционных

Чечен

| Размеры индуктора, мм | Размеры | тигля | , мм | |||

| Емкость, кг | высота | внутренний диаметр | глубина | толщина дна | толщина | стен | вверху | внизу |

| too КООО | 490 790 830 1300 | 410 700 760 1380 | 440 610 720 1200 | 200 200 | 50 70 90 110 | 80 100 130 150 |

Механизм наклона предназначен для наклона печи при сливе металла. Металл из тигля сливают через сливной носок, поворачивая установленный на двух цапфах каркас печи на угол 95°. Наклон печи осуществляют лебедками, тельферами, а на крупных печах устанавливают гидравлический механизм наклона.

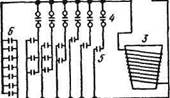

Электрическое оборудование служит для подачи питания на индуктор индукционной печи. Упрощенная электрическая схема индукционной печи повышенной частоты, питаемой от машинного или лампового генератора, показана на рис. 146. Переменный ток высокой частоты от генератора 1 через

|

Рис. 146. Упрощенная электрическая схема индукционной печи

выключатель 2 подается на индуктор 3, параллельно которому подключены конденсаторы 5 и б.

Конденсаторы предназначены для компенсации индуктивного сопротивления индуктора и установки в целом (компенсации реактивной мощности установки). В цепь включены две группы конденсаторов: конденсаторы первой группы 6 подключены постоянно; а конденсаторы второй группы 5 включают в случае необходимости. В процессе плавки по мере нагрева шихты изменяются ее удельное сопротивление и магнитная проницаемость, что изменяет индуктивное сопротивление установки. Включая или отключая дополнительные конденсаторы добиваются равенства индуктивного и емкостного сопротивлений, т.е. величины cos^p установки, близкой к единице.

В качестве источников питания (преобразователей частоты) используют ламповые и машинные генераторы, тиристор-ные преобразователи. Для питания малых печей ( тих печей интенсивность электродинамического перемешивания металла значительно выше, чем в печах повышенной час-юты. Чтобы избежать чрезмерной циркуляции металла, печи промышленной частоты рассчитывают на меньшую удельную мощность, чем печи повышенной частоты; такой мощности недостаточно для быстрого расплавления стальной шихты. Поэтому печи промышленной частоты обычно используют для плавки металлов с более низкой температурой плавления (чугуна, цветных металлов). Мощность печи емкостью 1 т составляет 360 кВ • А, емкостью 25 т — 4800 кВ • А.

Плавку в индукционных печах обычно ведут без окисления примесей и не ставят задачу удаления фосфора и серы, так как из-за «холодных» шлаков дефосфорация и десульфурация затруднены. Стали и сплавы выплавляют либо из легированных отходов (метод переплава), либо из чистого шихтового железа и лома с добавкой ферросплавов (метод сплавления).

Выбор установки. В печи с основной футеровкой можно выплавлять сталь любого состава, но стойкость этой футеровки значительно ниже, чем кислой. В печах с кислой футеровкой нельзя выплавлять стали с высоким содержанием марганца, алюминия, титана, циркония, так как оксиды марганца, взаимодействуя с кремнеземом футеровки, быстро разрушают ее, а алюминий, титан и цирконий восстанавливают кремний из кремнезема футеровки.

Плавка в печи с основной футеровкой. Продолжительность плавки в индукционной печи очень небольшая, что не позволяет многократно проверить состав металла путем его анализа. Поэтому получение стали с заданным составом базируется на предварительном расчете шихты, для чего необходимы точное знание ее состава и взвешивание. В частности, содержание углерода, серы и фосфора не должно превышать допустимых в выплавляемой стали пределов.

Шихту составляют из мелких и крупных кусков, что обеспечивает плотность ее укладки и сокращение длительности плавления. Наиболее крупные куски укладывают у стенок тигля, где плотность токов максимальная. Тугоплавкие ферросплавы загружают в нижнюю половину тигля.

После включения тока следят за тем, чтобы куски шихты не сваривались в «мосты», препятствующие оседанию плавящихся кусков вниз. Периодически шихту «осаживают» с помощью ломика. По мере оседания шихты догружают ту ее часть, которая не вместилась при завалке. После появления жидкого металла в тигель вводят шлакообразующую смесь из извести, плавикового шпата и магнезита в соотношении 4:1:1. Назначение наводимого шлака — уменьшить насыщение металла газами из атмосферы и окисление легирующих элементов. При плавлении поддерживают максимальную мощность генератора и высокий cos^p путем подключения конденсаторов. Длительность плавления изменяется от 30—

40 мин на малых печах (емкостью около 50 кг) до 2 ч на

После расплавления отбирают пробу металла на анализ и сливают плавильный шлак, чтобы предотвратить восстановление из него фосфора, после чего наводят новый шлак, добавляя шлакообразующую смесь того же состава, что и в период плавления. Мощность, подаваемую на индуктор, снижают на 30—40 %. После получения результатов анализа проводят легирование, корректировку состава металла и его раскисление путем введения в тигель соответствующих ферросплавов, после чего металл сливают из тигля в ковш. Иногда при выплавке высококачественных сталей проводят диффузионное раскисление металла. Для этого в шлак вводят раскислительные смеси, состоящие из извести, молотого ферросилиция, порошкообразного алюминия, делая выдержку в течение примерно 30 мин; циркуляция металла в тигле индукционной печи ускоряет раскисление.

Ферросплавы при плавке в индукционной печи присаживают н следующем порядке: феррохром, ферровольфрам и ферромолибден вводят в завалку; ферромарганец, ферросилиций и феррованадий— за 7—10мин до выпуска; алюминий перед выпуском. При таком порядке введения угар элементов следующий: вольфрама около 2 %, хрома, марганца и ванадия — 5-10 %, кремния — 10-15 %, титана 25-35 %.

Плавка в печи с кислой футеровкой. Содержание серы, фосфора и углерода в шихте не должно превышать допустимых и выплавляемой стали пределов. При выплавке сталей, легированных хромом, вольфрамом и молибденом, в завалку вводят феррохром, ферровольфрам, ферромолибден. Загрузку шихты и расплавление ведут так же, как и в тигле с основной футеровкой. Шлак во время плавления шихты наводят добавками боя стекла, шамота и извести.

После расплавления и анализа отбираемой пробы металла проводят легирование (корректировку состава) и раскисление. Ферромарганец, ферросилиций и, если необходимо, феррованадий вводят в металл на 7—10 мин до выпуска, алюминий непосредственно перед выпуском. Угар марганца составляет 10 %, кремний практически не угорает, угар вольфрама и молибдена около 2 %, хрома 5 %. Расход электроэнергии при выплавке стали в индукционных печах составляет 500— 700 кВт-ч/т.

Плавка в вакуумных индукционных печах позволяет получать сталь и сплавы с малым содержанием газов, неметаллических включений и примесей цветных металлов, легировать сплав любыми элементами, в том числе обладающими высоким сродством к кислороду, без их потерь на окисление.

Устройство печи. Первые печи были периодического действия. После выпуска плавки вакуумную систему отключали и печь открывали для извлечения слитков и загрузки шихтовых материалов. Позже были созданы более совершенные печи полунепрерывного действия. Эти печи позволяют загружать шихту, устанавливать изложницы и извлекать слитки без нарушения вакуума в плавильной камере. Емкость существующих печей достигает 50 т.

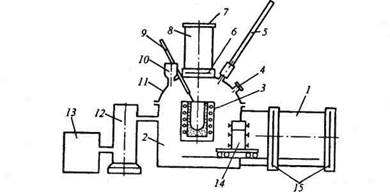

На рис. 147 показана схема вакуумной индукционной печи полунепрерывного действия. Плавильная камера 2 имеет сверху съемную крышку 11. В камере установлен индуктор с тиглем 3, закрепленный на цапфах; наклон тигля для слива металла производят с помощью привода, расположенного с наружной стороны камеры. В крышке плавильной камеры над тиглем размещена шлюзовая загрузочная камера 8, отделяе-

Рис. 147. Схема вакуумной индукционной печи полунепрерывного действия: 1 — камера изложниц; 2 — плавильная камера; 3 — индуктор с тиглем- 4 -гляделки; 5- термопара; 6- затвор; 7- крышка; 8- шлюзовая камера; 9-ломик для осаждения шихты; 10 — шлюзовой дозатор; 11 — съемная крышка; 12 —Ьустерные насосы;^3_- форвакуумные насосы; 14- изложницы; 15 — задвижки

мая от плавильной вакуумным затвором б и закрываемая крышкой 7, что позволяет загружать шихту без нарушения вакуума. В загрузочную камеру ставят бадью с раскрывающимся дном, заполненную шихтой. Закрыв крышку 7, в камере 8 создают вакуум, после чего открывают затвор 6, и шихта из бадьи высыпается в тигель.

Камера изложниц 1 отделена от плавильной камеры и от помещения цеха задвижками 15. Через нее, как через шлюзовое устройство, в плавильную камеру подают изложницы 14, установленные на тележке, и после слива в них металла из тигля возвращают обратно.

На крышке 11 смонтирован шлюзовой дозатор 10 для введения добавок по ходу плавки и гляделка 4. Через крышку И с помощью герметичных уплотнителей вводят термопару 5 и ломик 9 для осаживания шихты.

Печь питается током повышенной частоты. Вакуумная система состоит из группы форвакуумных 13 и бустерных 12 насосов, обеспечивающих вакуум порядка 1,33—0,13 Па.

Процесс плавки в вакуумной индукционной печи. Для плавки в вакуумных печах применяют шихтовые материалы, очищенные от масла и окалины; состав их должен быть точно известен. В шихту вводят никель, ферромолибден, ферровольфрам и кобальт, если этого требует состав выплавляемой стали. После загрузки шихты включают ток, а на печах периодического действия предварительно из печи откачивают воздух.

Плавление ведут, непрерывно откачивая насосами из плавильного пространства выделяющиеся газы. За время плавления удаляется большая часть вносимых шихтой газов — водород, часть азота, а также влага; жидкий металл при плавлении кипит, что является результатом выделения пузырьков оксида углерода, получающегося при взаимодействии углерода с растворенным в металле кислородом.

После расплавления делают выдержку в течение 20—40 мин, во время которой происходит рафинирование от ряда примесей, раскисление и легирование металла. В печи в этот период поддерживают давление 1,3—0,13 Па. Раскисление металла происходит углеродом по реакции [С] + [О] = СО, равновесие которой в условиях вакуума сдвинуто вправо, поскольку продукт реакции непрерывно удаляют (откачивают). Преимуществом такого раскисления

Раскисление идет либо за счет содержащегося в металле углерода, либо за счет углерода, вводимого в начале рафинирования в виде графита, чугуна.

Помимо рафинирования от кислорода в период выдержки удаляются азот и водород и испаряются примеси цветных металлов (Zn, Sn, Pb, As, Bi).

В период выдержки проводят легирование и окончательное раскисление кусковыми раскислителями, которые вводят через дозаторы. В начале выдержки вводят феррохром, феррованадий, в конце выдержки ферросилиций, ферротитан, алюминий, ферромарганец.

Перед выпуском, если это потребуется, вводят кальций, магний и редкоземельные металлы.

Выплавленный металл разливают в изложницы как правило в вакууме.

Иногда в процессе плавки ведут десульфурацию металла. С этой целью на дно тигля до начала завалки щихты загружают десульфурирующую шлакообразующую смесь (например, из 90% СаО и 10% CaF2).

Основные преимущества вакуумной индукционной плавки обусловлены наличием вакуума, обеспечивающего рафинирование от ряда примесей и раскисление углеродом, а также отсутствием контакта металла с окислительной атмосферой. Выплавляемые при этом сталь и сплавы содержат пониженные количества азота, примесей цветных металлов, кислорода и неметаллических включений, почти не содержат водорода; все это повышает целый ряд служебных свойств сталей.

Отсутствие контакта с кислородом атмосферы позволяет выплавлять стали и сплавы, содержащие легкоокисляющиеся элементы без их угара.

Недостатком вакуумных индукционных печей является следующий фактор: при длительной выдержке в результате реагирования с окислами футеровки металл загрязняется кислородом и неметаллическими включениями, а также восстанавливаемыми из футеровки элементами (кремнием, алюминием и др.).

Дата добавления: 2015-06-22 ; просмотров: 18149 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник