Способы осуществления акустического контакта

Акустический контакт – способ передачи акустического сигнала из объекта контроля в преобразователь и наоборот. Акустические волны сильно отражаются от тонких воздушных зазоров. Поэтому для передачи волн от преобразователя к объекту такие промежутки часто заполняются жидкостью.

1. Бесконтактный метод. Акустические колебания в объект контроля передаются через слой воздуха. Данный метод контакта имеет пониженную чувствительность контроля, но его применение оправдано в следующих случаях:

— объект контроля имеет грубую поверхность;

— высокие скорости контроля;

— контроль ведется при высоких температурах;

— поверхность контролируемого объекта загрязнена.

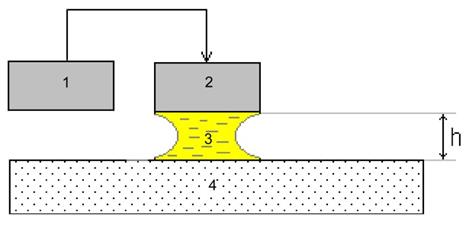

2. Щелевой (менисковый) метод. Иммерсионная жидкость удерживается в зазоре между преобразователем и поверхностью объекта контроля силами поверхностного натяжения (рис. 4.16). В щелевом методе длина волны соизмерима с толщиной слоя

|

| Рис. 4.16. Схема щелевого метода |

3. Контактный метод. Для обеспечения акустического контакта преобразователь должен быть плотно прижат к поверхности объекта контроля, смазанного жидкостью (например трансформаторным маслом) для сглаживания шероховатости. Толщина слоя контактной жидкости существенно меньше длины волны УЗК:

4. Иммерсионный метод. Объект контроля погружается в иммерсионную жидкость целиком. Также возможно применение локальной жидкостной ванны. В этом случае толщина слоя жидкости – расстояние между преобразователем и поверхностью объекта контроля – существенно больше длины волны:

Контактные среды должны соответствовать следующим требованиям:

— иметь малое поглощение энергии акустических колебаний;

— обеспечивать хорошую смачиваемость;

— быть экологически безвредными;

— не должны вызывать коррозию изделия.

[1] Поляризация волны – траектория, по которой движется частица упругой среды по отношению направления распространения волны. Например, продольные и поперечные объемные волны линейно поляризованы.

Источник

Способы осуществления акустического контакта

Акустический контакт – способ передачи акустического сигнала из объекта контроля в преобразователь и наоборот. Акустические волны сильно отражаются от тонких воздушных зазоров. Поэтому для передачи волн от преобразователя к объекту такие промежутки часто заполняются жидкостью.

1. Бесконтактный метод. Акустические колебания в объект контроля передаются через слой воздуха. Данный метод контакта имеет пониженную чувствительность контроля, но его применение оправдано в следующих случаях:

— объект контроля имеет грубую поверхность;

— высокие скорости контроля;

— контроль ведется при высоких температурах;

— поверхность контролируемого объекта загрязнена.

2. Щелевой (менисковый) метод. Иммерсионная жидкость удерживается в зазоре между преобразователем и поверхностью объекта контроля силами поверхностного натяжения (рис. 4.16). В щелевом методе длина волны соизмерима с толщиной слоя

|

| Рис. 4.16. Схема щелевого метода |

3. Контактный метод. Для обеспечения акустического контакта преобразователь должен быть плотно прижат к поверхности объекта контроля, смазанного жидкостью (например трансформаторным маслом) для сглаживания шероховатости. Толщина слоя контактной жидкости существенно меньше длины волны УЗК:

4. Иммерсионный метод. Объект контроля погружается в иммерсионную жидкость целиком. Также возможно применение локальной жидкостной ванны. В этом случае толщина слоя жидкости – расстояние между преобразователем и поверхностью объекта контроля – существенно больше длины волны:

Контактные среды должны соответствовать следующим требованиям:

— иметь малое поглощение энергии акустических колебаний;

— обеспечивать хорошую смачиваемость;

— быть экологически безвредными;

— не должны вызывать коррозию изделия.

4.9. Контрольные вопросы

По каким признакам классифицируют методы неразрушающего контроля?

Поясните различие между активными и пассивными методами АК.

Дайте определение информативных параметров метода АК. Приведите примеры.

Назовите преимущества и недостатки дельта-метода. Для каких целей он используется?

Что такое акустический импеданс? В каких единицах он измеряется?

В чем сущность резонансного метода АК?

Перечислите источники акустической эмиссии. Какие из них являются источниками помех?

Что такое акустический контакт? Какие способы осуществления акустического контакта вы знаете?

ЛИТЕРАТУРА

1. Алешин, Н.П. Ультразвуковая дефектоскопия: справоч. пособие / Н.П. Алешин, В.Г. Лупачев. — Минск: Высш. шк., 1987. — 271с.

2. Ермолов, И.Н. Неразрушающий контроль: практ. пособие. В 5 кн. Кн.2. Акустические методы контроля / И.Н.Ермолов, Н.П.Алешин, А.И.Потапов; под ред. В.В.Сухорукова. — М. Вышс. шк., 1991.- 283с.

3. Ермолов, И.Н. Теория и практика ультразвукового контроля / И.Н Ермолов. – М.:Машиностроение, 1981. – 240с.

4. Зельдович, Я.Б. Физика ударных волн и высокоэнергетических гидродинамических явлений / Я.Б.Зельдович, Ю.П.Райзер. — М.: Физматгиз, 1963. — 632с.: ил.

5. Крауткремер, Й. Ультразвуковой контроль материалов: справочник / Й.Крауткрамер, Г.Крауткрамер. — М.: Металлургия, 1991. -751с.

6. Кретов, Е.Ф. Ультразвуковая дефектоскопия в машиностроении / Е.Ф.Кретов. — СПб: Радиоавионика, 1995. — 328с.

7. Куликовский, А.Г. Математические вопросы численного решения гиперболических систем уравнений / А.Г.Куликовский, Н.В.Погорелов, А.Ю.Семенов. — М.: Физматлит, 2001. — 608 с.

8. Ландау, Л.Д. Теоретическая физика: учеб. пособие. В 10 т. Т.6. Гидродинамика / Л.Д.Ландау, Е.М.Лифшиц. — 4-е изд., испр. и доп. — М.: Наука, 1987.

9. Ландау, Л.Д. Теоретическая физика: учеб. пособие. В 10 т. Т.7. Теория упругости / Л.Д.Ландау, Е.М.Лифшиц. — 4-е изд., испр. и доп. — М.: Наука, 1987. — 248 с.

10. Приборы для неразрушающего контроля материалов и изделий: справочник. Т.2 / под ред. Клюева. — М.: Машиностроение, 1986. — 352с.

Анатолий Федорович Зацепин

ВВЕДЕНИЕ В ФИЗИКУ АКУСТИЧЕСКОГО КОНТРОЛЯ

Редактор Л.Д. Селедкова

Компьютерная верстка Е.А.Бунтов

Подписано в печать 10.08.2005 Формат 60 x 84

Бумага типографская Ризография Усл. печ. л. 5,12

Уч.-изд. л. 4,27 Тираж 50 Заказ Цена «С»

Редакционно-издательский отдел ГОУ ВПО УГТУ-УПИ

620002, Екатеринбург, ул. Мира, 19

Ризография НИЧ ГОУ ВПО УГТУ-УПИ

620002, Екатеринбург, ул. Мира, 19

[1] Поляризация волны – траектория, по которой движется частица упругой среды по отношению направления распространения волны. Например, продольные и поперечные объемные волны линейно поляризованы.

Источник

Иммерсионный способ акустического контакта

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Описаны ультразвуковые методы неразрушающего контроля и технической диагностики, требующие применения контактной жидкости для создания акустического контакта между преобразователем прибора и контролируемым изделием. Рассмотрены три группы контактных жидкостей и исследована предложенная ВИАМ контактная жидкость МБГ-1 на основе водного раствора поливинилового спирта. Приведены результаты экспериментальных исследований способов удаления контактной жидкости после окончания контроля.

Введение

Наиболее актуальной проблемой повышения надежности изделий авиационной техники является повышение их качества как главного показателя оценки надежности изделий ответственного назначения [1–6].

Для контроля качества многослойных клееных конструкций и изделий из полимерных композиционных материалов (ПКМ) применяются как традиционные акустические методы (отражения, прохождения и др.), обычно реализуемые с использованием жидкости для создания акустического контакта между преобразователем прибора и изделием (иммерсионный, струйный, контактный варианты) [7–19], так и специальные низкочастотные акустические методы, реализуемые с использованием сухого точечного контакта преобразователя с объектом контроля [20–23] или эластичного протектора [24], соединенного с рабочим органом преобразователя, а также бесконтактные методы [25].

К методам первой группы относятся теневой метод (прохождения), эхо-метод (основной и реверберационный варианты) и метод вынужденных колебаний (резонансный метод) [26]. К специальным низкочастотным методам относятся импедансный, велосиметрический методы, метод свободных колебаний, акустико-топографический и акустико-эмиссионный методы [27–29].

Низкие удельные волновые сопротивления многих ПКМ позволяют улучшить акустическое согласование их с жидкостями по сравнению с таковыми для металлов [30]. Этот фактор облегчает контроль деталей из ПКМ методами первой группы. Кроме того, скорость распространения упругих волн в изделиях из ПКМ обычно меньше, чем в металлах, что также облегчает контроль изделий из ПКМ в иммерсионном варианте, т. е. при погружении в жидкость [31]. При этом уменьшается преломление на границе раздела «жидкость–изделие», что является фактором, благоприятным для контроля [30].

Факторами, затрудняющими применение методов первой группы, являются высокие коэффициенты затухания упругих колебаний в ПКМ, резкое отличие акустических свойств материалов слоев многослойных конструкций, а также шероховатость и кривизна поверхностей деталей и конструкций [32, 33]. Последний фактор особенно проявляется при контактном варианте ввода и приема упругих колебаний. Для снижения затухания в деталях из ПКМ приходится снижать рабочую частоту, что приводит к снижению чувствительности [34–36].

Особенностью многих ПКМ является недопустимость или нежелательность их смачивания жидкостями при контроле. Поэтому при применении теневого метода и основного варианта эхо-метода могут использоваться в качестве контактной среды эластичные (например, полиуретановые) прокладки [24] или специальные составы для создания акустического контакта преобразователя с контролируемым материалом. Реверберационный и резонансный методы контроля реализуются при смачивании конструкций из металлов и ПКМ со стороны металлического слоя, а также деталей из ПКМ, допускающих смачивание их поверхности контактными жидкостями [37–40].

Рассмотрим упомянутые выше акустические методы контроля, требующие применения жидкости для создания акустического контакта между преобразователем прибора и изделием, подробнее.

Материалы и методы

Эхо-метод (метод отражения)заключается в посылке в контролируемую деталь преобразователем ультразвукового импульса и приеме тем же или другим преобразователем отраженных от структурных неоднородностей и от противоположной поверхности детали (дна) сигналов. По временной развертке можно различать отраженные сигналы и фиксировать время их прихода [30]. В этом основном варианте эхо-метод применяется для выявления непроклеев и расслоений в клееных конструкциях из ПКМ толщиной от 4–10 до 100–200 мм, причем за рубежом метод применяется шире, чем в России.

Принцип контроля эхо-методом показан на рисунке.

Прохождение импульса УЗК в дефектной и в доброкачественной зонах конструкции из ПКМ:

а – схема контроля эхо-методом; б – временная развертка (А-скан) пути прохождения ультразвукового импульса (1 – зондирующий импульс (сигнал, посылаемый в объект контроля); 2 – сигнал, отраженный от противоположной поверхности (дна) объекта контроля; 3 – сигнал, отраженный от дефекта)

Методика контроля эхо-методом заключается в перемещении преобразователя дефектоскопа, прижатого к поверхности объекта контроля, смазанной контактной жидкостью, и наблюдении за экраном дефектоскопа, а также световым или звуковым сигналом, информирующем о нахождении преобразователя в зоне дефекта.

Для реализации эхо-метода применяются различные высокочастотные преобразователи: прямые совмещенные контактные, наклонные, содержащие в своей конструкции призму, и раздельно-совмещенные. Для контроля ПКМ ввиду высокого затухания ультразвука в материале обычно используют низкочастотные преобразователи, которые отличаются от высокочастотных бо́льшими размерами и толщинами пьезоэлементов. Такие пьезоэлементы в низкочастотных преобразователях часто выполняются в виде пакетов из нескольких пьезопластин, электрически соединенных параллельно.

Для обнаружения дефектов в многослойных клееных конструкциях и изделиях из ПКМ, которые плохо выявляются эхо-методом, могут применяться и другие методы отражения, подробно описанные в работе [30]: эхо-зеркальный, дельта-метод, дифракционно-временно́й, реверберационный, ультразвуковая микроскопия, когерентный. Эти методы могут применяться для исследования видов и параметров дефектов. Возможности эхо-метода при дефектоскопии многослойных клееных конструкций и изделий из ПКМ рассмотрены в работе [30].

Методы отражения реализуются:

– контактным способом при прижатии преобразователя к поверхности объекта контроля, смоченной контактной жидкостью, или преобразователя с эластичным протектором;

– иммерсионным способом через слой воды путем погружения в иммерсионную ванну, при струйном контакте, при использовании локальной ванны или щелевого способа.

При контроле эхо-методом деталей и конструкций из неметаллических материалов большой толщины (как правило, контактным способом; иммерсионный способ применяется очень редко) приходится переходить на низкие частоты (обычно 200–1250 кГц), что обусловлено, как было указано выше, высоким затуханием УЗК в неметаллах. Переход на низкие частоты приводит к снижению чувствительности контроля эхо-методом.

В качестве контактных жидкостей для создания акустического контакта между преобразователем дефектоскопа и контролируемым изделием при ультразвуковом контроле контактным способом используются различные жидкости и вязкие вещества: вода, трансформаторное и машинное масла, глицерин, смесь карбоксиметилцеллюлозы с водой, смазка ЦИАТИМ-201 и другие вещества. Обладая определенными достоинствами эти жидкости и смазки имеют и существенные недостатки.

Вода обладает малой вязкостью и легко стекает с наклонных поверхностей или проникает в поры неметаллических материалов. Кроме того, вода вызывает коррозию контролируемых металлических элементов конструкций.

Различные масла, масло- и жиросодержащие составы зажиривают поверхность контролируемой детали и при последующих операциях покраски, склеивания, анодирования или каких-либо иных аналогичных технологических операциях требуют удаления этих веществ и обезжиривания поверхности контроля с последующим контролем качества обезжиривания.

Применение глицерина не всегда возможно из-за его химического взаимодействия с некоторыми покрытиями. Составы, включающие карбоксиметилцеллюлозу и воду, требуют их удаления после окончания контроля путем протирки поверхности проконтролированной детали сначала влажной, а затем сухой салфеткой, причем в некоторых случаях полностью удалить состав затруднительно.

В ВИАМ разработаны составы контактных жидкостей для ультразвуковой дефектоскопии, позволяющие проводить контроль как со стороны металлических, так и со стороны неметаллических элементов конструкций, в том числе выполненных из пористых материалов.

Разработанные жидкости по способу их удаления после окончания контроля можно разделить на три группы:

– удаляемые с поверхности изделия путем его протирки салфеткой;

– образующие после высыхания на поверхности изделия эластичную пленку, легко удаляемую путем отдира при захватывании ее за край пальцами руки;

– испаряющиеся и не требующие их удаления.

Для повышения производительности контроля за счет сокращения времени на вспомогательные операции, связанные с обезжириванием проконтролированной детали, предложено в качестве органической жидкости, входящей в контактный состав, использовать пропиленгликоль при следующем содержании компонентов в составе (% по массе):

– 0,5–15 этилового (бутилового) спирта.

Данный контактный состав обладает достаточной вязкостью и позволяет проводить контроль деталей с криволинейными поверхностями. Кроме того, состав обладает высокой смачивающей способностью, что позволяет обеспечить надежный акустический контакт между преобразователем и контролируемой деталью.

Оптимальная вязкость контактного состава на основе пропиленгликоля может быть получена путем варьирования содержания этилового (бутилового) спирта в составе – от 0,5 до 15% (по массе). Повышенная вязкость состава необходима при контроле конструкций из материалов с повышенной пористостью, к которым относятся некоторые ПКМ.

После окончания контроля контактный состав стирается с поверхности детали салфеткой, причем наличие в составе этилового (бутилового) спирта улучшает впитываемость контактного состава в салфетку. Остатки контактного состава, не удаленные салфеткой, высыхают, причем обезжиривания поверхности детали не требуется.

Результаты и обсуждение

Результаты испытаний пяти составов, содержащих крайние и средние количества компонентов, а также количества, выходящие за рамки предложенного интервала, приведены в табл. 1.

Результаты определения эксплуатационных характеристик

исследуемых составов контактных жидкостей

Значения свойств для состава

Содержание компонентов, % (по массе):

– этилового (бутилового) спирта

Вязкость при 20°С, (мН·с)/м 2

Поверхностное натяжение при 20°С, Н/м

Составы 4 и 5 не могут быть использованы в качестве контактных жидкостей в связи с тем, что состав 4 имеет малую вязкость и легко растекается по поверхности контролируемого объекта, а состав 5 недостаточно смачивает поверхность объекта контроля, что создает большие неудобства при контроле.

Существенным достоинством пропиленгликоля, применяемого в качестве контактной жидкости, является то, что пропиленгликоль не сорбируется в пористом материале, не уменьшает прочностных и других эксплуатационных характеристик конструкций из ПКМ, не ухудшает адгезионные свойства поверхности конструкции, что позволяет проводить, например, окраску изделия после удаления остатков пропиленгликоля без специального обезжиривания проконтролированной поверхности конструкции. Имеется акт испытания образцов из углепластика, выдержанных в пропиленгликоле. Рекомендовано после проведения контроля углепластиковых деталей и конструкций с использованием пропиленгликоля в качестве контактной жидкости проводить сушку объектов контроля при температуре 80°С в течение 1,5 ч.

Основным достоинством другой жидкости, предложенной в ВИАМ [41, 42], является то, что после неполного ее высыхания на поверхности проконтролированного изделия образуется тонкая эластичная пленка, которая легко удаляется отслаиванием.

Контактная жидкость МБГ-1 представляет собой водный раствор поливинилового спирта с небольшими добавками ингибитора коррозии.

Оптимальная для данной задачи вязкость контактной жидкости может быть получена путем варьирования содержания поливинилового спирта в воде – от 5 до 10%

(с увеличением содержания поливинилового спирта вязкость раствора увеличивается).

Для контроля изделий из материалов с невысокой коррозионной стойкостью в раствор вводится ингибитор, предотвращающий коррозию испытываемых изделий. Тип ингибитора и его концентрация выбираются в зависимости от материала контролируемого изделия. Например, при контроле изделий с верхним слоем из алюминиевых сплавов в качестве ингибитора коррозии может быть использован ингибитор Г2 – метанитробензоатгексаметиленамин (МРТУ 602-367 Уральского химического завода, г. Пермь), а при контроле изделий с верхним слоем из стали – нитрит натрия технический (ГОСТ 19906). Очевидно, что при контроле изделий из неметаллических материалов, стеклопластиков, высокомодульных полимерных композиционных материалов, текстолитов и т. п. вводить ингибитор в состав контактной жидкости не следует.

В отличие от масло- и жиросодержащих веществ (машинное или трансформаторное масло, мазут, глицерин и др.), применяемых в настоящее время при ультразвуковой дефектоскопии, контактная жидкость МБГ-1 не замасливает поверхность контролируемого изделия, что особенно важно при контроле изделий, подлежащих последующей окраске, склеиванию, анодированию или другим подобным технологическим операциям.

Оценка результатов испытаний контактной жидкости проведена по разбросу показаний прибора при многократных отрыве и прижатии преобразователя к поверхности контролируемого изделия через испытуемую жидкость. В связи с тем, что контактная жидкость МБГ-1 высыхает сравнительно медленно (0,5–1 ч в зависимости от толщины слоя), то изменений параметров контроля (резонансной частоты, амплитуды сигнала и т. п.), связанных с изменением смачивающей способности, вязкости или каких-либо других параметров контактной жидкости, не наблюдалось.

Контактная жидкость МБГ-1 безопасна для операторов, проводящих контроль, не является горючим веществом. Компоненты контактной жидкости дешевы и не являются дефицитными материалами.

Для улучшения технологических свойств контактной жидкости на основе водного раствора поливинилового спирта путем ослабления сцепления пленки, образующейся после высыхания контактной жидкости, с поверхностью контролируемой конструкции, а также для повышения надежности акустического контакта путем увеличения смачивающей способности контактной жидкости, предложено дополнительно в состав на основе водного раствора поливинилового спирта с ингибитором коррозии ввести гидрофобизирующую кремнийорганическую жидкость ГКЖ-136-41 (этилгидридполисилоксановую жидкость) и поверхностно-активное вещество (ПАВ), например, АГМ-9 или алкамон ОС-2, при следующем соотношении компонентов, % (по массе):

– 5–10 поливинилового спирта;

– 0,5–1,0 ингибитора коррозии;

– 0,1–3,0 этилгидридполисилоксановой жидкости;

– 0,1–1,0 ПАВ (АГМ-9 или алкамона ОС-2);

Гидрофобизирующая кремнийорганическая жидкость ГКЖ-136-41 (этилгидридполисилоксановая жидкость, ГОСТ 10834–76) введена в состав для ослабления сцепления пленки, образующейся после высыхания контактной жидкости, с поверхностью изделия. Ее концентрация выбирается экспериментально в зависимости от адгезионных свойств поверхности контролируемой конструкции.

В качестве ПАВ может быть использовано любое ПАВ, допустимое по экологическим соображениям. Например, можно использовать жидкость АГМ-9

(γ-аминопропилтриэтоксисилан, ТУ 6-02-724), которая, кроме того, способствует отверждению поливинилового спирта при высыхании контактной жидкости, или катионоактивное ПАВ – алкамон ОС-2 (ГОСТ 10106).

Для проведения испытаний подготовлено пять составов, содержащих крайние и средние количества компонентов, а также количества, выходящие за рамки предложенных интервалов (табл. 2).

Составы с различным содержанием компонентов для определения

эксплуатационных характеристик контактных жидкостей

Содержание компонентов, % (по массе), в составе

Этилгидридполисилоксановая жидкость ГКЖ-136-41

Результаты испытаний указанных в табл. 2 составов подтверждаются актом испытаний. Составы 1–3 обладают достаточной вязкостью и высокой смачивающей способностью, что обеспечивает стабильный акустический контакт преобразователя прибора с контролируемой конструкцией, не вызывают коррозии металлических элементов конструкций и позволяют легко удалять образующуюся после высыхания состава пленку отслаиванием, путем захвата пальцами за край пленки. В отдельных случаях пленка отслаивается после высыхания и оператору достаточно смести ее с поверхности конструкции щеткой-сметкой.

После высыхания состава 4 на поверхности детали образуется пленка, удалить которую путем отдира не представляется возможным ввиду ее высокой адгезии к поверхности детали. После высыхания состава 5 и образования пленки последняя была удалена, причем на поверхности остались следы этилгидридполисилоксановой жидкости, которые потребовалось удалять с помощью салфетки.

После использования контактной жидкости на основе водного раствора поливинилового спирта и ГКЖ-136-41 при последующих операциях окрашивания, склеивания и т. п. требуется обезжиривание поверхности контроля для улучшения ее адгезионных свойств.

Такой же эффект как при проведении контроля с использованием состава на основе поливинилового спирта достигается при применении веществ для создания лакокрасочных покрытий на основе водных латексов, используемых для консервации техники при хранении. В Санкт-Петербургском НПО «Пигмент» серийно выпускается состав ИС-ВА, который изготавливается на основе водной дисперсии модифицированного поливинилацетата, не содержит органических растворителей и, в случае необходимости, может разбавляться водой (например, водопроводной). После использования для неразрушающего контроля в качестве контактной жидкости состав высыхает, образуя на поверхности эластичную легко удаляемую пленку. В НПО «Пигмент» опытными партиями выпускаются и другие составы на основе водных латексов для консервации техники, которые могут быть использованы в качестве контактных жидкостей: АК-535П, ИС-КЧ-51, «Карболатс», «Нитролатс» и др.

Для создания акустического контакта при ультразвуковой дефектоскопии в основном металлических деталей без лакокрасочных покрытий предложено применять чистый моноэтиловый эфир этиленгликоля (этилцеллозольв), который легко испаряется и не требует удаления после окончания контроля.

Этилцеллозольв представляет собой бесцветную жидкость, обладает достаточной вязкостью и хорошо смачивает поверхность контролируемой конструкции. Основными достоинствами этой жидкости, наряду с высоким качеством акустического контакта, являются ее высокие технологические свойства, обусловленные высокой упругостью пара, характеризующей скорость испарения жидкости. Следует также отметить, что этилцеллозольв обладает моющим эффектом и не вызывает коррозионных поражений. К недостаткам жидкости следует отнести то, что работы с ней следует проводить в помещении, оснащенном вытяжной вентиляцией.

Заключение

Предложены составы и разработаны рекомендации по применению контактных жидкостей, предназначенных для создания акустического контакта между преобразователем ультразвукового прибора и конструкцией, при оценке физико-механических характеристик ПКМ, а также при контроле резонансным, реверберационным и другими методами ультразвукового контроля в контактном варианте. Показана эффективность применения предложенных авторами составов при контроле конструкций из ПКМ (стекло-, углепластиков и других пористых материалов). Применение этих составов позволяет повысить надежность акустического контакта и сократить время, расходуемое на вспомогательные операции по удалению жидкости после контроля.

Источник