- Имитационная поверка-спасение для расходомеров больших диаметров

- Имитационная поверка массовых расходомеров. Методика, порядок поверки, советы метролога

- Методики поверки средств измерений (СИ)

- Имитационная поверка массовых расходомеров «ЭМИС»-МАСС 260»

- Порядок проведения поверки

- На вопросы отвечает Главный метролог ЗАО «ЭМИС» Валентин Фокин

- 1 Область применения

- 2 Нормативные ссылки

- 3 Общие положения

- 4 Операции поверки

- 5 Средства поверки

- 6 Условия поверки

- 7 Требования к квалификации поверителей и требования безопасности

- 8 Подготовка к проведению поверки

- 9 Проведение поверки

- 10 Оформление результатов поверки

- Приложение А (рекомендуемое)

Имитационная поверка-спасение для расходомеров больших диаметров

Современный парк средств измерения (далее- СИ) расхода жидкости и газа обладает широкой номенклатурой типоразмеров, и зачастую у владельца средств измерения больших диаметров возникают трудности с поиском организации способной поверить данное СИ.

Поверочные установки больших диаметров крайне редко встречаются на территории РФ. Следует отметить, что создание поверочных стендов для средств измерений больших диаметров связано со строительством агрегатных узлов большой мощности и, как следствие, значительной энергоёмкости.

Отсутствие данных комплексов (рабочих эталонов) или несоответствие поверочных установок поверяемому СИ, привело к распространению так называемого имитационного метода поверки расходомеров (счётчиков).

Большинство методик поверки на современные СИ расхода жидкости и газа предлагает два метода проведения поверки: проливной или имитационный.

Проливной (продувочный) метод поверки заключается в прохождении через поверяемый прибор строго определённого количества жидкости (газа).

Это классический метод поверки расходомеров. Для его реализации, как упоминалось ранее, требуются значительные финансовые затраты (расходомерная установка, эталонные расходомеры и/или весовое устройство). Всё это отражается на стоимости, где цена поверки может доходить до 60-80 % от цены нового прибора. Чем больше диаметр счётчика, тем выше стоимость проливной поверки. Также нельзя забывать о времени самой поверки, для некоторых заказчиков это становится решающим фактором. Оставляя узел учёта без расходомера, потребитель теряет деньги. И основная задача для проливной станции — это максимально быстро и качественно поверить СИ, что не всегда реализуется на практике.

Имитационный метод заключается в имитации сигнала от первичного преобразователя в измерительный тракт расходомера.

Для имитационной поверки, по сравнению с классическим методом, требуется намного меньше финансовых затрат. При данной поверке, как правило, используются: высокоточный генератор, частотомер, сервисное программное обеспечение и специальные интерфейсные преобразователи. Время поверки при таком способе сокращается в разы, стоимость не зависит от диаметра СИ и в целом значительно ниже первого метода поверки.

Имитационная поверка может быть проведена как на месте эксплуатации, так и на демонтируемом приборе.

Достоинства имитационной поверки:

- Возможность поверки расходомеров любых диаметров;

- Возможность поверки на месте эксплуатации без остановки производственного процесса;

- Низкая стоимость поверки по сравнению с проливным методом;

- Высокая производительность.

В начале 2017 года в отделе обеспечения единства теплотехнических измерений ФБУ «УРАЛТЕСТ» было произведено полное обновление эталонной базы для имитационной поверки расходомеров, что позволило к концу 2018 года увеличить количество поверок имитационным способом на 174 % по сравнению с 2016 годом.

Новые эталоны и метод имитационный поверки расширили номенклатуру поверяемых средств измерений и увеличили производительность труда.

На сегодняшний день продолжается освоение поверки новых приборов, методик поверки, приобретение сервисных программ, специальных интерфейсных преобразователей для ультразвуковых, вихревых, вихреакустических, электромагнитных расходомеров.

А в ближайшее время начинает работать расходомерный центр в г. Среднеуральске, который позволит проводить поверки не только имитационным методом но и классическим проливным методом расходомеров больших диаметров.

Какой бы тип расходомера ни использовался – своевременная поверка необходима для того, чтобы вы были уверены в правильности подсчитанных расходомером значений объёма.

Артём Трапезников,

инженер по метрологии 1 категории

отдела обеспечения единства теплотехнических измерений

Источник

Имитационная поверка массовых расходомеров. Методика, порядок поверки, советы метролога

Методики поверки средств измерений (СИ)

Метрологическая поверка расходомеров предполагает два основных метода — имитационный и проливной. При этом имитационный имеет такие неоспоримые преимущества, как экономия времени и сокращение денежных затрат. Прибор не нужно отправлять на поверочный стенд за сотню, а иногда и тысячу километров, а стоимость беспроливного способа гораздо ниже и не зависит от диаметра проточной части.

Внедрение беспроливного способа в методику поверки своих средств измерения компания «ЭМИС» начала в 2004 году, когда в описании типа СИ на вихревой расходомер «ЭМИС»-ВИХРЬ 200» была включена имитационная поверка. В 2020 году у прибора появилась возможность её проведения без демонтажа с трубопровода.

Также в 2019-2020 году инженерный центр компании реализовал НИОКРы по внедрению имитационной поверки для электромагнитного расходомера«ЭМИС»-МАГ 270» и кориолисового «ЭМИС»-МАСС 260». При этом, в соответствии с новым описанием типа СИ, межповерочный интервал прибора «ЭМИС»-МАСС 260» на сегодняшний день составляет 5 лет.

Имитационная поверка массовых расходомеров «ЭМИС»-МАСС 260»

Проведение поверки расходомеров «ЭМИС»-МАСС 260» имитационным методом допускается как со снятием с трубопровода, так и без его демонтажа. Это, тем более актуально и удобно, когда прибор установлен вертикально или корпусом первичного преобразователя вверх.

При осуществлении поверки без снятия расходомера с трубопровода необходимо соблюдать ряд обязательных требований:

- проточная часть должна быть пустой. Остатки измеряемой среды следует удалить в соответствии с эксплуатационной документацией;

- необходимо обеспечить отсутствие вибраций и напряжения на трубопроводе в месте установки прибора в течение всего времени проведения поверочной процедуры;

- предварительно прибор необходимо выдержать в условиях проведения поверки для стабилизации температуры. Температура не должна меняться более чем на 0,3 градуса Цельсия.

Необходимо присутствие поверителя.

Порядок проведения поверки

Подробная демонстрация всех этапов поверки расходомера «ЭМИС»-МАСС 260» с представлен в нашем видео.

Для выполнения имитационной поверки понадобятся следующее оборудование:

- конвертор «RS-485»/USB;

- блок питания;

- компьютер с установленным на него фирменным программным обеспечением «ЭМИС-Интегратор» версии не ниже 1.13.

Стоит отметить, что сервисное и диагностическое программное обеспечение «ЭМИС»-Интегратор» применяется в качестве инструмента имитационной поверки, с помощью которого контролируются показания первичного и вторичного преобразователей, осуществляется диагностика вероятных отклонений, а также проверяются параметры, входящие в контрольную сумму метрологически значимых данных. По результатам программа «ЭМИС»-Интегратор» формирует отчет, который является протоколом поверки.

Если по всем тестируемым параметрам появится надпись «пригоден» – поверочная процедура пройдена успешно. Если же получены иные результаты, прибор следует поверять проливным способом.

Необходимо отметить, что при проведении поверки имитационным методом базовая погрешность расходомера, которая была установлена при выпуске с завода, ухудшается на 0,2%. Это является общей особенностью для любого кориолисового расходомера, а не свойством какого-либо конкретного прибора или производителя.

На вопросы отвечает Главный метролог ЗАО «ЭМИС» Валентин Фокин

Вопрос: Нужно ли пропаривать расходомер перед процедурой поверки без его демонтажа?

Ответ: Мы говорим о том, что в трубопроводе не должно быть остатков рабочей среды. Промывать или пропаривать – это уже на Ваше усмотрение. Если в измеряемой среде, например, высокое содержание парафинов, то рекомендуется пропарить, потому что на стенках сенсора могут быть отложения, которые будут вносить определенную погрешность, и расходомер не пройдет имитационную поверку положительно. Решение о необходимости промывки или пропарки принимаете Вы.

Вопрос: Если мы закупили расходомеры в 2015 году, сможем ли мы провести имитационную поверку?

Ответ: Функция имитационной поверки внесена в методику поверки расходомеров «ЭМИС»-МАСС 260» в 2020 году. Поэтому старые приборы поверить имитационно нельзя.

Вопрос: Вернется ли класс точности расходомера при последующей поверке проливным методом?

Ответ: Обращаю внимание, что при проведении имитационной поверки изменяется не класс точности прибора, а относительная погрешность измерения расхода, что отражено в описании типа СИ. Например, если расходомер с классом точности «0,2» после истечения первого межповерочного интервала был поверен имитационным методом, то погрешность измерения массового расхода жидкости увеличится на 0,2 % и составит 0,4%. После второго межповерочного интервала Вы можете поверить прибор проливным методом, и тогда будет подтверждена первичная заводская погрешность – 0,2 %. То есть, ухудшения метрологических характеристик не происходит, и после проливной поверки подтверждается класс точности, присвоенный при выпуске. Это вопрос и технический, но в то же время и юридический.

Если у вас остались вопросы по кориолисовым расходомерам, вы можете задать их инженерам компании “ЭМИС”:

Источник

1 Область применения

Настоящая рекомендация распространяется на расходомеры-счетчики РС-СПА-М (далее — расходомеры), предназначенные для измерений количества газов, имеющие места для подключения средств измерений перепада давления, и устанавливает методику и средства первичной и периодической поверки с использованием имитационных методов.

Межповерочный интервал не более двух лет.

2 Нормативные ссылки

В настоящей рекомендации использованы ссылки на следующие нормативные документы:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения;

ГОСТ 12.3.019-80 ССБТ. Испытания и измерения электрические. Общие требования безопасности;

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия;

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний;

ГОСТ Р 8.625-2006 ГСИ. Термометры сопротивления из платины, меди и никеля. Общие технические требования и методы испытаний

3 Общие положения

3.1 Расходомер-счетчик РС-СПА-М конструктивно состоит из первичного преобразователя расхода (ПНР), представляющего собой струйный автогенератор (САГ) установленный на корпусе расходомера с местным сужением потока, и устройства преобразования сигнала (УПС). В зависимости от варианта исполнения предусмотрена возможность демонтажа САГ и УПС в герметичном корпусе или без корпуса, в последнем случае при проведении поверки необходимо поместить САГ и УПС в корпус.

3.2 Расходомеры-счетчики РС-СПА-М могут изготавливаться с импульсным, токовым или частотным выходом, а также с местным отсчетом на жидкокристаллическом индикаторе (ЖКИ).

4 Операции поверки

4.1 При проведении поверки должны выполняться следующие операции:

— проверка соответствия геометрических параметров корпуса расходомера;

— определение метрологических характеристик.

4.2 Допускается проведение поверки расходомера в эксплуатационном диапазоне измерений.

5 Средства поверки

5.1 При проведении поверки должны применяться средства измерений и вспомогательное оборудование указанные в Таблице 1.

Установка поверочная расходоизмерительная универсальная УПРИУ 1600РВ

Диапазон измерений от 4 до 1600 м 3 /ч, относительная погрешность ±0,35 %.

Многопараметрический цифровой датчик разности давлений модели EJX110A

Верхние пределы измерений:

6,3 … 40 кПа приведенная погрешность ±0,04 %.

Цена деления 0,1 °С по ГОСТ 28498

Класс точности 0,4 по ГОСТ 2405

Измеритель влажности и температуры ИВТМ-7М2

Диапазон измерений температуры от 20 до 60 °С абсолютная погрешность при измерении температуры ±0,2 °С, диапазон измерений относительной влажности от 0 до 99 %, основная погрешность при измерении относительной влажности ±2,0 %.

Преобразователь давления МИДА-ДА-13П-Ех-01

Верхние пределы измерений абсолютного давления 0,16 … 1,6 МПа, основная приведенная погрешность ±0,5 %

Диапазон измерений температуры от минус 200 до 300 °С, класс А по ГОСТ Р 8.625

Относительная погрешность вычислений ±0,02 %

Барометр-анероид метрологический БАММ-1

Диапазон измерений от 80 до 106 кПа, основная относительная погрешность ±0,2 %

Образцовый корпус расходомера

Корпус для установки САГ и УПС

5.1 Все средства измерений должны быть поверены и иметь действующие свидетельства или отметки о поверке.

5.2 Образцовый корпус расходомера должен иметь паспорт, содержащий данные о геометрических параметрах и значении коэффициента расхода.

5.3 Допускается применение средств измерений и вспомогательного оборудования с характеристиками не хуже приведенных в Таблице 1.

6 Условия поверки

6.1 Во время проведения поверки в нормальных условиях, соблюдают следующие условия:

— температура окружающего воздуха от 15 до 25 °С;

— относительная влажность воздуха от 20 до 90 %;

— атмосферное давление от 84 до 106 кПа;

— поверочная среда — воздух, газ известного состава.

6.2 Во время проведения поверки в эксплуатационных (рабочих) условиях соблюдают следующие условия:

— температура окружающего воздуха от минус 35 до 55 °С;

— температура газа от минус 35 до 55 °С;

— относительная влажность воздуха от 20 до 90 %;

— атмосферное давление от 84 до 106 кПа;

— поверочная среда — газ известного состава.

7 Требования к квалификации поверителей и требования безопасности

7.1 Поверку расходомера проводит физическое лицо, прошедшее курсы повышения квалификации и аттестованное в качестве поверителя в установленном порядке.

7.2 К поверке расходомера допускаются лица, изучившие техническую документацию на расходомер, средства поверки и вспомогательное оборудование, прошедшие обучение и проверку знаний требований охраны труда, инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004.

7.3 При проведении поверки должны соблюдаться требования безопасности, изложенные в ГОСТ 12.3.019.

7.4 При монтаже и демонтаже расходомера или его составных частей должны соблюдаться требования безопасности, изложенные в технической документации на расходомер и поверочную установку.

8 Подготовка к проведению поверки

8.1 Подготовку поверяемого расходомера и средств поверки производят в соответствии с их эксплуатационной документацией.

8.2 После монтажа расходомера и его составных частей на поверочной установке проверяют герметичность мест подсоединения расходомера и его составных частей к поверочной установке.

8.3 Проверяют характеристики средств поверки и возможность их применения при условиях проведения поверки.

8.4 Проверяют наличие Акта измерений внутреннего диаметра измерительного трубопровода.

9 Проведение поверки

9.1 Внешний осмотр.

9.1.1 При внешнем осмотре устанавливают соответствие расходомера следующим требованиям:

— надписи и обозначения на расходомере четко обозначены и соответствуют требованиям эксплуатационной документации;

— на расходомере отсутствуют механические повреждения, которые могли бы повлиять на его работу, и дефекты покрытий, ухудшающие его внешний вид;

— при наличии жидкокристаллического индикатора, символы не искажены, а экран адекватно реагирует на манипуляции органами управления;

9.1.2 По результатам внешнего осмотра делают отметку в протоколе поверки.

9.1.3 Расходомеры, забракованные при внешнем осмотре, дальнейшей поверке не подлежат.

9.2.1 При опробовании проверяют общее функционирование и работоспособность расходомера в соответствии с эксплуатационной документацией.

9.2.2 По результатам опробования делают отметку в протоколе поверки.

9.2.3 Расходомеры, забракованные при опробовании, дальнейшей поверке не подлежат.

9.3 Проверка соответствия геометрических параметров корпуса расходомера проводится одним из нижеприведенных способов (9.3.1 или 9.3.2).

9.3.1.1 В места для подключения средств измерений перепада давления подключают эталонный датчик разности давлений, при этом значение относительной погрешности результата измерений перепада давления должно составлять не более ±0,5 %.

9.3.1.2 На измерительный канал № 1 корректора СПГ подают выходные сигналы средств измерений расхода, давления и температуры газа. На измерительный канал № 2 корректора СПГ подают выходные сигналы средств измерений перепада давления, давления и температуры газа, вводят данные о составе газа, геометрические параметры измерительного трубопровода, приведенные в Акте измерений внутреннего диаметра измерительного трубопровода, и местного сужения потока, указанные в паспорте на расходомер.

9.3.1.3 Одновременно, при помощи корректора СПГ, фиксируют пять значений расхода при стандартных условиях по каналам 1 и 2 (Qi1 и Qi2) и определяют средние арифметические значения по формуле:

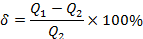

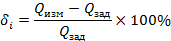

9.3.1.4 Определяют относительную разность результатов измерений по формуле:

9.3.1.5 Геометрические параметры корпуса расходомера считают пригодными для дальнейшей эксплуатации расходомера если значение относительной разности результатов измерений не превышает ±1,5 %.

9.3.1.6 Если значение относительной разности результатов измерений превышает ±1,5 %, то после определения метрологических характеристик по п. 9.4 проводят повторную проверку. Если после проведения повторной проверки значение относительной разности результатов измерений превышает ±1,5 %, то производят демонтаж корпуса расходомера с целью определения возможных повреждений и состояния внутренней поверхности.

9.3.1.7 При поверке расходомера с местным отсчетом фиксируют значения расхода при рабочих условиях на индикаторе и вычисленные значения расхода при рабочих условиях измерительного канала 2 корректора СПГ.

9.3.2.1 На измерительный канал № 1 корректора СПГ подают выходные сигналы средств измерений перепада давления, давления и температуры газа, вводят данные о составе газа, геометрические параметры измерительного трубопровода, приведенные в Акте измерений внутреннего диаметра измерительного трубопровода, и местного сужения потока, указанные в паспорте на расходомер.

9.3.2.2 При помощи корректора СПГ, фиксируют пять значений вычисленных значений расхода и плотности при рабочих условиях и определяют средние арифметические значения по формулам:

9.3.2.3 Вычисляют коэффициент расхода по формуле

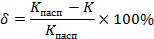

9.3.2.4 Определяют относительную разность коэффициентов расхода вычисленного и указанного в паспорте расходомера по формуле:

9.3.2.5 Геометрические параметры корпуса расходомера считают пригодными для дальнейшей эксплуатации расходомера если значение относительной разности коэффициентов расхода не превышает ±1,5 %.

9.3.2.6 Если значение относительной разности коэффициентов расхода превышает ±1,5 %, то после определения метрологических характеристик по п. 9.4 проводят повторную проверку. Если после проведения повторной проверки значение относительной разности коэффициентов расхода превышает ±1,5 %, то производят демонтаж корпуса расходомера с целью определения возможных повреждений и состояния внутренней поверхности.

9.3.2.7 При поверке расходомера с местным отсчетом фиксируют значения расхода при рабочих условиях на индикаторе и вычисленные значения плотности при рабочих условиях измерительного канала 1 корректора СПГ.

9.4 Определение метрологических характеристик. Определение относительной погрешности расходомера может выполняться одним из нижеприведенных способов (9.4.1 или 9.4.2).

9.4.1.1 Поверка проводится при нормальных условиях. Проводят монтаж УПС и САГ в корпусе на эталонный корпус расходомера установленный на поверочной установке.

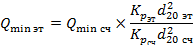

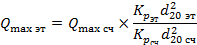

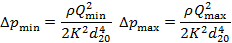

9.4.1.2 Определяют диапазон задаваемых расходов формулам:

9.4.1.3 Определение относительной погрешности производят в пяти точках, равномерно расположенным по всему диапазону измерений (или эксплуатационному диапазону) с обязательным включением Qmin и Qmax. На каждом поверочном расходе фиксируют не менее десяти значений расхода (Qi) измеренного расходомером из которых определяют среднее арифметическое значение по формуле:

9.4.1.4 Для каждого значения поверочного расхода определяют основную относительную погрешность по формуле:

где: δi — относительная погрешность расходомера на i поверочном расходе;

Qизм — значение расхода на i поверочном расходе, измеренное расходомером;

Qзад — значение расхода, заданное поверочной установкой.

9.4.1.5 Расходомер считают пригодными к применению если значение основной относительной погрешности не превышает ±1,5 %.

9.4.2.1 Поверка проводится при нормальных условиях. Проводят монтаж УПС и САГ в корпусе на образцовый корпус расходомера установленный на поверочной установке или подключают задатчик разности давлений. В места для подключения средств измерений перепада давления подключают эталонный датчик разности давлений, при этом относительная погрешность результата измерений перепада давления должна составлять не более ±1 %.

9.4.2.2 В соответствии с параметрами поверочной среды, при помощи корректора СПГ, вычисляют значение плотности в рабочих условиях.

9.4.2.3 Определяют значения перепадов давления соответствующих диапазону расхода счетчиков по формулам:

9.4.2.4 Поочередно, в пяти точках равномерно расположенных по всему диапазону измерений (или эксплуатационному диапазону) с обязательным включением Δpmin и Δpmax устанавливают значения перепада Δрi и считывают значения расхода при рабочих условиях на ЖКИ или корректоре СПГ.

9.4.2.5 Перепад давления может создаваться путем регулирования расходов на поверочной установке или эталонным калибратором разности давлений. В каждой поверочной точке фиксируют не менее десяти значений расхода Qi и определяют их среднеарифметические значения по формуле (3).

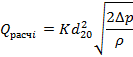

9.4.2.6 Для каждой поверочной точки вычисляют значение расхода по формуле:

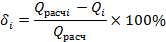

9.4.2.7 Для каждой поверочной относительную погрешность по формуле:

9.4.2.8 Расходомер считают пригодными к применению если значение основной относительной погрешности не превышает ±1,5 %.

10 Оформление результатов поверки

10.1 При положительных результатах поверки расходомер считают пригодным к применению, оформляют запись в паспорте в соответствующей графе и удостоверяют нанесением оттиска поверительного клейма или выдачей свидетельства о поверке по форме установленной Федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативно-правовому регулированию в области обеспечения единства измерений.

10.2 Защита от несанкционированного вмешательства в расходомер осуществляется путем пломбирования винтов препятствующих доступу внутрь расходомера.

10.3 При отрицательных результатах поверки расходомер считают непригодным к применению и оформляют извещение о непригодности.

Приложение А

(рекомендуемое)

1. Внешний осмотр. Соответствует/не соответствует эксплуатационной документации.

2. Опробование. Соответствует/не соответствует эксплуатационной документации.

3. Проверка соответствия геометрических параметров корпуса расходомера.

Источник