- Виды резки металла

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная резка

- Лазерная резка

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла с помощью гильотины

- Резка на дисковом станке

- Инструменты для резки металлов

- Ручные ножницы

- Углошлифовальная машина

- Типы резки металла

- Основные типы резки металла

- Холодные типы резки металла

- Резка с помощью гильотины.

- Ленточнопильная резка.

- Резка металла циркулярной пилой и «болгаркой».

- Горячая резка металла

- Газокислородная резка.

- Плазменная резка металла.

- Лазерная резка металла.

- Чем хороша гидроабразивная резка металла

- Какой тип резки металла выбрать

- Почему следует обращаться именно к нам

Виды резки металла

Резка металла — это процесс разделения металлического листа или трубы на несколько частей ручным, механическим, термическим методом. Череповецкий завод металлоконструкций использует данный процесс при производстве различных изделий, благодаря чему специалисты могут подробно объяснить все особенности. Ответ на вопрос о том, чем резать металл, в условиях современного развития промышленных технологий оказывается достаточно многогранным. Так как режут металл также в бытовых и ремонтных целях, вопрос оказывается актуальным для многих людей.

Способы резки

Способы резки металлов классифицируются в зависимости от используемого оборудования. Этот параметр позволяет выделить следующие типы:

- ручная резка;

- гидроабразивная;

- термическая;

- газокислородная;

- плазменная;

- лазерная;

- механическая;

- резка ленточной пилой;

- при помощи гильотины;

- при помощи дискового станка.

Ручная резка металла

Данный метод резки не применяется в промышленности ввиду низкой эффективности. Разрезать металлический лист вручную можно с помощью ножниц, лобзика, ножовки, болгарки. Скорость и точность выполнения работы в данном случае полностью зависит от мастера, который режет материал. Стоит учесть, что используемые инструменты, особенно ножницы, существенно ограничены по техническим характеристикам. Не каждый металл получится разрезать вручную. Тем не менее такой способ подходит для выполнения большинства бытовых задач.

Гидроабразивная резка металла

Когда разделение проводится с целью раскройки заготовки из металла, одним из самых подходящих способов будет гидроабразивный. Струя воды, смешанная с абразивным веществом, воздействует на материал под давлением, благодаря чему можно вырезать детали сложной формы. Это один из первых методов резки металлов, известных человечеству. Современное оборудование позволяет добиться высокой точности и воспроизвести линии любой кривизны.

Другие преимущества данного способа включают:

- возможность легко резать металлические изделия значительной толщины;

- эффективное получение сложных элементов нестандартной конфигурации;

- минимальный расход металла при порезке благодаря маленькой ширине реза;

- защита материала от деформации и плавления за счет низкого температурного режима в зоне реза.

При всех преимуществах гидроабразивной резки металлов обработать таким образом получится только листы из определенного сплава, имеющие небольшую толщину.

Термическая резка металла

Термическая резка металла позволяет существенно ускорить раскрой. Терморезка бывает:

Каждый из видов термической резки имеет свои особенности, однако отличительной чертой является отсутствие прямого контакта между обрабатываемой поверхностью и инструментом. Бесконтактное разделение заготовки происходит с применением струи газа, лазерного луча или плазмы соответственно.

Газокислородная резка

При высоких температурах металл нагревается, плавится и выгорает. Именно это свойство лежит в основе газокислородной технологии.

Процесс газокислородной резки проходит в два этапа:

- Сначала в место будущего разреза направляют струю пламени, используя ацетилен как горючий материал.

- После того как металл разогрелся, в место разреза подают кислород. Под его воздействием мягкая поверхность разделяется, а присутствующие в материале окислы удаляются.

Такой метод позволяет разрезать металлические заготовки большой толщины, в том числе титановые листы. Однако у данного способа есть и особенности, которые можно рассматривать как недостатки:

- металлы некоторых видов, включая алюминий, медь и другие цветные металлы, хромоникелевые стали, высокоуглеродистые стали, не поддаются обработке;

- недостаточно качественный рез;

- широкий рез;

- появление в процессе наплывов и окислов;

- нельзя резать криволинейные поверхности;

- в зоне реза физические свойства материала изменяются.

Основная сложность при получении реза высокого качества возникает из-за необходимости выдерживать идентичное расстояние в течение всего процесса. В отличие от ручного резака автоматизированное устройство режет заготовку более точно и быстро.

Плазменная резка

Режущим инструментом при использовании данного метода выступает струя плазмы. Для такой резки металла применяется специальное оборудование — плазматрон. Через его сопло происходит струйная подача плазмы, которая является по сути ионизированным газом сверхвысокой температуры.

Плазменная резка незаменима тогда, когда необходимо разделить толстый металлический лист. Технология позволяет работать с материалом до 150 мм шириной.

По типу воздействия на материал рез может быть:

- плазменно-дуговым — обрабатываемый металл оплавляется при помощи электрической дуги между изделием и режущим инструментов;

- косвенным — разделение металлической заготовки происходит исключительно за счет плазмы.

Плазменная резка металла характеризуется:

- безопасностью;

- высокой скоростью работы;

- гладкостью реза;

- способностью работы со сложными контурами;

- нагреванием обрабатываемой поверхности до незначительного уровня;

- высокой ценой данного вида оборудования;

- шумом в процессе работы плазмотронов;

- необходимостью обучения;

- ограниченной толщиной материала, который можно разрезать таким способом.

Лазерная резка

Лазерная резка металла — это современный способ обработки изделий с помощью воздействия лазерного луча. Фокусируя лазер на конкретной точке разрезаемого материала, можно прогреть свыше температуры плавления и испарить участок поверхности. Передвигая рабочую головку по заданной траектории, на листовом металле получают рез необходимой формы и размера.

Чаще всего технологию применяют, когда обрабатывают:

- тонкие металлические листы;

- цветные металлы: медь, алюминий;

- трубные изделия;

- нержавеющую сталь.

Однако лазерная резка уникальна тем, что позволяет разрезать любые металлические изделия, а также детали их сплавов и неметаллов.

Кроме того, лазерный метод выделяется:

- возможностью вырезания сложных геометрических контуров;

- высокой точностью резки;

- ровностью кромки, близкой к идеальной;

- высокой производительностью.

Однако следует учитывать и недостатки такой обработки металла:

- ограниченная толщина поверхностей, которые возможно обработать;

- значительные затраты энергии;

- необходимость обучения перед выполнением реза.

Механическая резка металла

Механические технологии предполагают непосредственный контакт инструмента с металлом. Таким инструментом может быть:

- ленточно-пильный станок;

- дисковый станок;

- токарный станок с дополнительно установленными резцами;

- агрегат продольной резки.

Отдельно выделяют ударный способ разделения при помощи гильотины.

Резка ленточной пилой

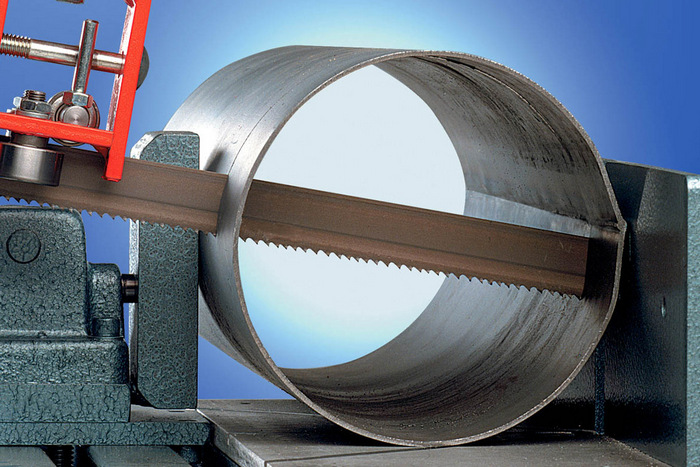

К преимуществам такой резки металлов причисляют:

- высокую точность реза;

- возможность выполнить резы разных видов: как прямые, так и угловые;

- небольшое количество отходов за счет минимальной ширины реза;

- невысокую стоимость оборудования.

Современные модели удобны в использовании, поскольку оснащены дополнительным электронным оборудованием.

Ударная резка металла с помощью гильотины

Ударная резка металла, она же рубка, выполняется на специальном резаке-гильотине. Происходит фиксация материала в горизонтальном положении и его разделение рубящим ударом. Таким методом удобно разделять листовой металл. Разрезание происходит одновременно по всей длине материала. Способ подходит для работы с разными видами стали, включая нержавеющую, оцинкованную, электротехническую.

Главным преимуществом технологии считается возможность быстро получить абсолютно ровный рез. Однако есть и минусы: шумная работа оборудования, разная ширина у полученный частей металла, ограниченная ширина материала, который можно обработать.

Резка на дисковом станке

Рабочим инструментом выступает диск с зубьями по внешнему краю. Электродвигатель приводит диск в движение, позволяя осуществить качественный рез по металлу.

Среди плюсов данного метода можно отметить:

- высокое качество реза;

- возможность резки под углом;

- точность обработки;

- компактное и универсальное оборудование.

Инструменты для резки металлов

Резать металл можно и в бытовых условиях — с этой целью используют такие механические приспособления, как ножницы и пилы разных видов.

Ручные ножницы

Подходят, если толщина металла не превышает 3 мм. Ручные ножницы — один из самых популярных инструментов для бытовой обработки металлических изделий. При этом они бывают нескольких видов:

- для прямого реза;

- для криволинейного реза;

- пальцевые — для резки по сложной траектории;

- ножницы с одним подвижным лезвием.

Пилы для металла также бывают разные. Каждая имеет свои преимущества и недостатки. Металлорезка выполняется пилой одного из следующих видов:

Выбирать пилу следует с учетом конкретной задачи и особенностей материала. Например, торцевая пила позволяет резать под углом, а дисковая пила отлично справится с распилом тонких листов металла.

Углошлифовальная машина

Этот инструмент для резки металлов широко известен как болгарка. Ею удобно пользоваться за счет небольшого веса и универсальности. Сменные диски позволяют обработку металла разной толщины. Кроме того, болгарка может не только резать, но и шлифовать и полировать поверхность. Благодаря удобству и широкому функционалу именно углошлифовальная машина считается оптимальным инструментом для резки металла в быту.

Специалисты Череповецкого завода металлоконструкций имеют многолетний опыт работы с разнообразными материалами. Для промышленной резки металлов мы используем современное оборудование и сертифицированное сырье, что позволяет гарантировать высокое качество металлоконструкций.

Источник

Типы резки металла

Вопросы, рассмотренные в материале:

- Какие существуют типы резки металла

- Как осуществляется холодная резка металла

- Каковы преимущества термической резки металла

- Как правильно выбрать нужный тип резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Основные типы резки металла

Существуют следующие типы резки металла:

1. Холодный (механический). Резка происходит за счет механического воздействия на металл специальным режущим инструментом, изготовленным из материала с твердостью, намного большей, чем жесткость обрабатываемого изделия. Применяются следующие инструменты:

- гильотина;

- ленточнопильный станок;

- дисковая (циркулярная) пила и «болгарка».

2. Горячий (термический). Обрабатываемая заготовка расплавляется по линии разреза, а остатки металла удаляются газом. Горячий тип резки металла подразделяется на следующие виды резания:

Но не все типы резки металла – как холодной, так и горячей – позволяют получить изделие заданной чистоты. Остановимся более подробно на каждом из вышеперечисленных способов.

Холодные типы резки металла

Резка металла механическим способом – это сложный процесс, потому что металлические изделия обладают высокой прочностью и твердостью. К холодным типам резки металла относятся:

Резка с помощью гильотины.

При таком способе резания используются специальные механические инструменты – ножницы и ножи по металлу. Заготовка устанавливается на рабочий стол и закрепляется прижимной балкой. Затем с помощью специального лезвия производится резка. В результате получается идеально ровный край, без лишних кромок, заусенцев и зазубрин. Режут материал сразу по всей ширине листа, поэтому кривизна среза нулевая.

В настоящее время используются следующие виды гильотин для рубки металла:

- ручные;

- гидравлические;

- пневматические»

- электромеханические.

Они не отличаются друг от друга по принципу действия, но последние три вида дополнены электроникой, обеспечивающей точность и безопасность резки. Также есть станки, которые могут резать металл не только поперек, но и вдоль. Чаще всего гильотинный тип обработки применяют при заготовительных работах.

Недостатки данного способа:

- Может применяться не для всех типов металлов и имеет ограничения по толщине заготовки. Например, гидравлические станки предназначены для металла толщиной до 6 мм.

- Полученные в результате резки заготовки часто не соответствуют нужному размеру, так как точность обработки зависит от квалификации оператора.

- Невозможно осуществить фигурную резку.

Рекомендуем статьи по металлообработке

Ленточнопильная резка.

В настоящее время этот тип резки металла очень популярен по причине невысокой стоимости оборудования, хорошей производительности и несложного обслуживания. Режущим инструментом является ленточная пила, натянутая на шкивах.

Современные ленточнопильные станки (ЛПС) дополняются разнообразным оборудованием и электроникой, благодаря которым агрегат легко встраивается в конкретную производственную линию. Скорость резки подобной машины в среднем составляет около 100 мм/мин и выше.

Способ резки на ЛПС позволяет добиваться точного соответствия заданным параметрам, а место разреза не нужно дополнительно обрабатывать. Метод хорош для высокоточных изделий и деталей с гладкой поверхностью. ЛПС подходит для любого металла, а ширина реза составляет всего 1,5 мм.

При таком типе резке металла важно соблюдать ряд условий:

- точный выбор шага зубьев режущего полотна в соответствии с сечением распиливаемого профиля с помощью специальных таблиц;

- скорость подачи;

- скорость резки.

ЛПС позволяет резать металлическую заготовку под углом, что является большим преимуществом по сравнению с гильотиной.

К недостаткам этого типа резки металлов относятся невозможность получить фигурный рез и ограничение размера заготовок в зависимости от возможностей станка.

Резка металла циркулярной пилой и «болгаркой».

С помощью циркулярной пилы делают точные разрезы хорошего качества. Этот инструмент позволяет контролировать угол разреза.

К недостаткам такого типа резки относят большое количество отходов, невысокую скорость и маленькую глубину разрезания.

Для резки профильного проката можно использовать болгарку. На месте среза не остается окалины и окислов, мало отходов.

Но низкая производительность при таком типе резки металла является его главным недостатком по сравнению с другими способами.

Горячая резка металла

Современное промышленное производство требует высокопроизводительных способов металлообработки, позволяющих выпускать максимально возможное количество заготовок заданного качества в минимальные сроки. Этим требованиям отвечают горячие типы резки металла.

Газокислородная резка.

Принцип работы основан на том, что в чистом кислороде при температуре выше +1000 °C металл плавится и выгорает. Место реза предварительно разогревается до температуры воспламенения материала. В качестве разогревающего газа обычно используется ацетилен. На время прогрева влияют толщина металла, его марка и состояние поверхности заготовки.

После того как место разреза прогревается, в сопло резака подается струя горящего кислорода. Она прорезает заготовку по всей толщине, плавно перемещаясь вдоль линии реза. В процессе горения кислорода также удаляются окислы, образующиеся на поверхности полуфабриката.

Для того чтобы разрез получился качественным, важно соблюдать одинаковое расстояние между резаком и заготовкой во время обработки. Это нелегкая задача при использовании ручного газокислородного резака. В случае автоматизации процесса резание происходит на большой скорости кислородом высокого давления, в результате производительность работы и качество среза значительно возрастают.

Уникальность способа заключается в возможности:

- разрезания заготовок большой ширины;

- обработки изделий из титана.

К недостаткам газокислородной резки относятся:

- невозможность использования при резке цветных металлов (меди, алюминия), хромоникелевых и высокоуглеродистых сталей;

- большая ширина реза, образование окислов, наплывов, невысокое качество;

- невозможность обработки криволинейных поверхностей;

- изменение физических свойств материала в области разреза в результате высокотемпературного воздействия.

Плазменная резка металла.

Тип резки при помощи плазмы основан на принципе интенсивного расплавления металла по линии разреза за счет теплового воздействия сжатой электрической дуги и последующего его испарения. Под воздействием электрической дуги образуется полностью или частично ионизированный газ, или плазма. Температура внутри газоплазменного потока достигает +15 000…+20 000°С, что позволяет в разы увеличить производительность процесса по сравнению с газокислородной резкой, а также избавиться от недостатков последней.

Из всех перечисленных типов резки металла в настоящее время благодаря своим преимуществам плазменная обработка является оптимальным выбором для современных металлообрабатывающих производств:

- плазменный рез высокоточен и не оставляет наплывов;

- позволяет резать по кривым линиям;

- исключается изменение физических свойств металла (перекаливания) за счет узконаправленного нагрева участка резки;

- можно производить резку титана, меди, чугуна, специализированных марок стали, не меняя инструмента;

- оборудование не имеет баллонов с взрывоопасным газом, соответственно, не требует заправки и доставки этих емкостей;

- не требуется особого режима соблюдения мер пожарной безопасности;

- отсутствует подготовительный этап очистки, потому что высокотемпературное воздействие эффективно удаляет посторонние примеси (в виде ржавчины, грязи, краски), качество разреза остается неизменным;

- не нужны специальные присадки для цветных металлов, используется дешевая электроэнергия и воздух, расходные материалы – только сопла и электроды, поэтому плазменная резка металлов – экономически выгодный технологический процесс.

Недостатки данного типа резки металла:

- Из-за воздействия высоких температур изменяются свойства кромок заготовки. Они становятся более твердыми, часть материала теряется, поэтому нужны дополнительные затраты на обработку края. В любом случае качество кромок после плазменной резки значительно лучше, чем после газокислородной: нет окалины, ширина зоны с цветами побежалости в пять раз меньше.

Лазерная резка металла.

Данный тип относится к инновационным технологическим процессам. Суть его – в интенсивном воздействии на металл узкого лазерного луча, обладающего стабильной частотой и длиной волны. Он может фокусироваться на небольшом участке поверхности с помощью оптики, управляемой специальной компьютерной программой. Благодаря такому технологическому решению лазерная резка имеет непревзойденные параметры точности.

Высокая плотность энергии, характерная для направленного и узко концентрированного лазерного излучения, позволяет нагреть и испарить строго определенный участок металлической заготовки.

Лазерная резка происходит следующим образом:

- нагревание до температуры плавления по линии реза;

- расплавление металла;

- погружение в толщу разрезаемого материала.

При погружении лазерного луча внутрь металла происходит повышение температуры, в результате чего материал расплавляется и закипает. Этот процесс потребляет много энергии, поэтому для ее экономии в зону разреза подается вспомогательный газ, с помощью которого происходит плазменная резка. В зависимости от теплотехнических свойств материала заготовки, вспомогательными газами могут быть обычный воздух, азот, кислород, инертный газ.

Достоинства лазерного типа резки металла:

- максимально узкие резы;

- отсутствие деформации при резании тонких листов стали и мягких полуфабрикатов;

- возможность точного раскроя по сложным контурам;

- минимальное количество неровностей;

- маленькая площадь термического воздействия;

- универсальность метода – подходит к любым сплавам;

- несложное управление станком лазерной резки.

Единственный недостаток лазерной резки – небольшая допустимая толщина металла.

Чем хороша гидроабразивная резка металла

Гидроабразивная резка металла – принципиально иной по сравнению с остальными метод металлообработки. Он отличается от способов горячей резки тем, что не изменяет физико-механические свойства материала заготовки. При таком типе резки металла отсутствует деформация краев – их оплавление и сваривание.

Технологический процесс основан на использовании насоса сверхвысокого давления – до 6 000 бар, который через сопло диаметром 0,1 мм подает воду со специальным абразивом, образующую узконаправленную струю, способную разрезать сталь толщиной до 30 см. Скорость резки листа толщиной 1 мм на гидроабразивной установке может достигать 2,7 м/мин.

Основные достоинства лазерного типа резки металлов:

- Обрабатываемая поверхность не нагревается, потому что подаваемая струя воды моментально охлаждает рабочую область.

- Гидроабразивная резка справляется с самыми сложными конфигурациями и профилями любых заданных параметров.

- Не требуется дополнительных работ по обработке края в виде шлифования, качество разреза получается очень высоким.

- Ручные установки для гидроабразивного типа резки пригодны для использования под водой, глубина работ может достигать нескольких сот метров. Один насос высокого давления способен подавать воду одновременно на две-три установки.

- Экономичность – даже по сравнению с плазменной гидроабразивная резка выигрывает, при этом скорость разрезания может достигать 30 000 мм/мин без ухудшения качества разреза.

- Безопасность – станки для гидроабразивной резки идеально использовать в цехах с повышенной взрывоопасностью, а также с использованием легковоспламеняющихся материалов, так как гарантируют отсутствие искры, нагревания поверхности.

Основными недостатками гидроабразивных станков являются высокие эксплуатационные расходы и шумовой фон во время применения.

Самые последние технологические разработки в области резки металла предоставляют новые возможности для резания заготовок большой толщины. Это оборудование для ультразвуковой, криогенной и электроимпульсной обработки. Пока на нашем рынке оно не получило широкого распространения из-за высокой стоимости и сложности управления.

Какой тип резки металла выбрать

Выбирая тип резки металла для производства, прислушайтесь к советам профессионалов.

Технологи по металлообработке советуют обратить внимание на 10 признаков идеального способа резания:

- Увеличение скорости обработки со стабильным качеством.

- Чистый срез без остаточных следов и деформаций.

- Возможность резки металлов разной толщины.

- Износостойкость режущего инструмента.

- Возможность обработки поверхностей с посторонними загрязнениями.

- Возможность фигурной резки.

- Вариативность профиля разреза.

- Возможность совмещения с другими технологическими операциями (например, со снятием фаски).

- Простая управляемость.

- Экономичный раскрой.

Просто выберите технологический процесс, который будет совмещать максимальное количество рекомендуемых признаков для конкретного случая.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник