- Хлоропреновый каучук способы получения

- Физические свойства хлоропреновых каучуков

- Получение хлоропреновых каучуков

- Свойства вулканизатов

- Применение хлоропреновых каучуков

- Способ получения хлоропренового каучука

- ХЛОРОПРЕНОВЫЕ КАУЧУКИ

- Хлоропреновый каучук

- Получение хлоропренового каучука

- Свойства хлоропренового каучука

- Применение хлоропреновых каучуков (неопренов)

- Технология производства хлоропренового каучука

- Вулканизация хлоропренового каучука

Хлоропреновый каучук способы получения

Хлоропреновые каучуки (полихлоропрены, наириты, неопрены, байпрены, бутахлоры, скайпрены), продукты гомо- и сополимеризации хлоропрена. Выпускают главным образом высокомолекулярные гомополимеры хлоропрена и его сополимеры с 3-10% дихлорбутадиена.

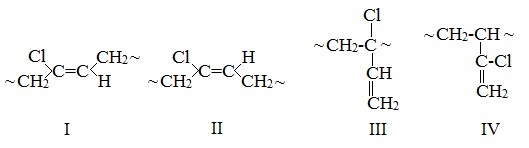

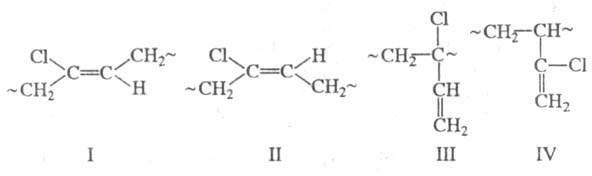

Звенья хлоропрена в макромолекуле хлоропреновых каучуков имеют конфигурации 1,4-транс (формула I, 88-92%), 1,4-цис (II, 7-12%), 1,2 (III, 4,5%) и 3,4 (IV, 1%).

2-Хлорбутадиен-1,3

Физические свойства хлоропреновых каучуков

Вследствие регулярности строения хлоропреновые каучуки склонны к кристаллизации (сополимеры менее склонны, чем гомополимеры), благодаря чему ненаполненные резины на их основе имеют высокую прочность.

Растворяются в СНСl3, кетонах, этилацетате, смесях растворителей (например, метилэтилкетон-толуол), набухают в алифатических углеводородах.

Хлоропреновые каучуки достаточно стойки к воздействию О2, солнечного света, с О3 образуют полимерные пероксиды, под действием ионизирующих излучений структурируются. При нагреве до 170°С интенсивно выделяют НСl.

Стабилизируют хлоропреновые каучуки антиоксидантами аминного или фенольного типа (1-3% от массы каучука).

Получение хлоропреновых каучуков

Основной промышленный способ – эмульсионная полимеризация в водной фазе при 40°С, протекающая по радикальному механизму. Эмульгаторы – алкилсульфонаты или канифольные мыла. Инициатор полимеризации главным образом K2S2O7.

При достижении необходимой степени превращения мономеров (65-75%) в латекс вводят эмульсии или растворы тиурамдисульфидов (например, тетраэтилтиурамдисульфида) и антиоксиданта и выдерживают несколько часов при 25°С для созревания латекса. При получении хлоропреновых каучуков, регулированных тиолами, в латекс добавляют только антиоксидант; стадия созревания в этом случае исключается.

После отгонки непрореагировавших мономеров каучук коагулируют вымораживанием на барабанах, промывают водой и сушат.

Цвет хлоропреновых каучуков от светло-янтарного до темно-желтого, содержание примесей (остатков эмульгаторов, влаги и другие) до 5% по массе. Основная форма выпуска – гранулы. Производят также жидкие хлоропреновые каучуки и латексы.

Перерабатывают хлоропреновые каучуки на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах). Изделия вулканизуют при 140°-160°С в прессах, котлах и др.

Хлоропреновые каучуки технологически совместимы с другими каучуками. Например: бутадиен-нитрильными, бутадиен-стирольными, бутадиеновыми, изопреновыми, натуральным каучуком, а также с реакто- и термопластами.

Наполнители резиновых смесей — сажа, мел, каолин и др. Пластификаторы — главным образом сложные эфиры, а также канифоль, кумароно-инденовые и феноло-формальдегидные смолы.

Свойства вулканизатов

Свойства резин на основе хлоропреновых каучуков определяются способом регулирования молекулярной массы.

Вулканизаты, полученные на основе хлоропреновых каучуков, обладают высокой прочностью в сочетании с высокой пластичностью и удовлетворительной эластичностью, хорошей адгезией (способность склеиваться) ко многим субстратам, удовлетворительным сопротивлением истиранию.

Резины на основе хлоропреновых каучуков масло- , бензо- , озоно- , свето- , тепло- и огнестойки, сравнительно стойки в некоторых кислотах (Н3ВО3, НСl, разбавленной H2SO4), щелочах. Под действием HNO3, концентрированной H2SO4, CS2, SO3, Н2О2 разрушаются. Пригодны для эксплуатации при температурах от -40 до 110°С, кратковременно до 140 о С.

Газопроницаемость резин из хлоропреновых каучуков ниже, чем резин из неполярных каучуков (изопреновых, бутадиеновых).

Хлоропреновые каучуки и резины на их основе не поддерживают горение.

Применение хлоропреновых каучуков

Хлоропреновые каучуки используют в производстве разнообразных изделий и деталей, эксплуатируемых в контакте с агрессивными средами. Например, уплотнителей, колец круглого сечения, шлангов, рукавов, ремней, прорезиненных тканей, защитных оболочек кабелей, как основу адгезивов.

Жидкие хлоропреновые каучуки применяются для получения антикоррозионных покрытий, а также в качестве пластификаторов.

Источник

Способ получения хлоропренового каучука

СПОСОБ ПОЛУЧЕНИЯ ХЛОРСПРЕт НОВОГО КАУЧУКА водно-эмульсионной полимеризацией хлоропрена в присутствии в качестве радикального инициатора персульфата калия и дополнительного инициатора, эмульгаторов , регуляторов и активаторов, о т л и ч а ю щ и и с я тем, что, с целью улучшения растворимости и адгезйонньрс свойств конечного продукта, процесс осуществляют в присутствии 0,2-0,4 мае.ч. гексацианоферриата калия на 100 мае.ч. хлоропрена в качестве дополнительного инициатора, вводимого 3-5 равными порциями в ходе процесса, .при ссовсял соотношении гексацианоферрйата калия и персульфата калия &) 0т 5:1 до 6,6:1 и соддержании персульфата калия 0,04-0,06 мае.ч. С на 100 мае.ч. хлоропреиа.

З С 09 F 136/18; С 08 F 4/40 С 09 J 3/12

ГОСУДАРСТВЕННЫЙ. НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3331169/23-05

2. Бадасян К.Б. и Рахманькова T.Н. Основы технологии синтетичаского каучука.- М., «Химия», 1971, с. 132 (прототип).!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ j ;3. н ав скому саид льсжм

Известный способ получения крош- кообразных хлоропреновых каучуков осуществляют водно-эмульсионной полимеризацией хлоропрена в присутствии инициаторов — персульфата калия и гидроперекиси кумола, с последующим выделением полученного латекса выморам ванием или коагуля цией электролитами (наирит РНП).

Наирит РНП применяют в качестве компонента клеев холодного крепления. резины к металлу. Однако этот способ получения каучука приводит к частичному его структурированию с образованием микрогеля, .поэтому каучук, не прошедший предварительной механической пластикацни вальцеваннем, ограниченно растворим в органических растворителях, что условя;няет .технологию приготовления клея, адгезнонные свойства .его невысоки.

Цель изобретения — улучшение растворимости и адгезионных свойств конечного продукта.

Поставленная цель достигается тем, что.согласно способу получения хлоропренового каучука водно эмульсионной полимеризацией хлоро,прена в присутствии в качестве ра»дикального инициатора персульфата калия и дополнительного инициатора эмульгаторов, регуляторов и активаторов, процесс осуществляют в присутствии 0,2-0,4 мас.ч. гексацианоферриата калия на 100 мас.ч. хлоропрена в качестве дополнительного инициатора, вводимого 3-5 равними порциями в ходе процесса, при массовом соотношении гексацйано.

: ферриата калия и персульфата калия1 от 5*1 до 6,6:1 и содержании перТаблица 1

3 р у -Додецилмер65 каптан

Изобретение относится к получению хлоропренового каучука, используемого для приготовления клеев холодного крепления резины к металлу.

Известен способ получения хлоропренового каучука водно-эмульсионной полимеризацией хлоропрена в присутствии окислительн -восстановит .льной инициирующей системы, эмульгаторов, инициаторов и серы в качестве регулятора молекулярной массы 1 .

Процесс осуществляют при низкой температуре 4-8 C).

Наиболее близким к предлагаемому изобретению по технической сущности и дрстигаемому результату является известный способ получения хлоропренового каучука водно-эмуль» сионной полимернэацией хлоропрена в присутствии в качестве радикального инициатора персульфата калия и дополнительного инициатора, эмульгаторов, регуляторов и активато- / ров f2). сульфата калия 0,04-0,06 мас.ч. на 100 мас.ч. хлоропрена.

Выделение каучука осущЕствляют на червячно-отжимном прессе.

Гексацианоферриат калия выполняет роль инициатора в процессе полимеризации, а персульуат калия в начальный период полимериэации.

В соответствии с изобретением берут гексациайоферриата калия 0,2-!

О 0,4Ъ, а персульфата калия 0,040,06е от массы мономера. При содержании гексацианоферриата калия более 0,4% образуется коагулюм, при содержании менее 0,2Ъ скорость полимеризации.значительно снижается.

При содержании персульфата калия более 0,06% наблюдается образование микрогеля, при содержании менее 0,04% начальный период инициирования значительно удлиняется., В соответствии с изобретением, i гексацианоферриат калия вводят в реакционную смесь 3-5 отдельными равными порциями.. При количестве порций менее 3 наблюдается образование коагулюма, при количестве пор ций более 5 скорость полимеризации снижается.

Обезвоживание латекса на червячЗО но-отжимном прессе, снабженном -грануляционной головкой с отверстиями определенного диаметра, позволяет выделять хлоропреновый каучук в виде крошки. Для предотвращения

35 слипания частиц-полимера их охлаждают холодным воздухом и припудривают. Для припудривания предпочтительнее применять окись магния, которая входит в состав всех клеев на основе хлоропреновых каучуков, и тем самым не вносятся посторонние вещества, могущие оказывать отрицательное воздействие на их фиэикомеханические свойства.

Рецепт полимериэационной смеси приведен в табл. 1.

Источник

ХЛОРОПРЕНОВЫЕ КАУЧУКИ

Структура и свойства каучуков. Звенья хлоропрена в макромолекуле хлоропреновых каучуков имеют конфигурации 1,4-транс (ф-ла I, 88-92%), 1,4-цис (II, 7-12%), 1,2 (III, 4,5%) и 3,4 (IV, 1%).

Вследствие регулярности строения хлоропреновые каучуки склонны к кристаллизации (сополимеры менее склонны, чем гомополимеры). Среднемассовая мол. м.

Х лоропреновые каучуки достаточно стойки к воздействию О2, солнечного света, с О3 образуют полимерные пероксиды, под действием ионизирующих излучений структурируются. При нагр. до 170 °С интенсивно выделяют НС1. Стабилизируют хлоропреновые каучуки антиоксидантами аминного или фенольного типа (1-3% от массы каучука).

Получение каучуков. Осн. пром. способ — эмульсионная полимеризация в водной фазе при 40 °С, протекающая по радикальному механизму. Эмульгаторы — алкилсульфонаты или канифольные мыла, регуляторы мол. м.- S, тиурамдисульфиды, тиолы (меркаптаны). Инициатор полимеризации гл.обр. K2S2O7. Макромолекулы хлоропренового каучука, получаемого в присуг. серы, имеют строение

Цвет хлоропреновых каучуков от светло-янтарного до темно-желтого, содержание примесей (остатков эмульгаторов, влаги и др.) до 5% по массе; осн. форма выпуска — гранулы. Производят также жидкие хлоропреновые каучуки и латексы (см. Латексы синтетические).

Технологические характеристики каучуков. Вязкость хлоропреновых каучуков по Муни (100 °С) может достигать 35-75 и более. Перерабатывают хлоропреновые каучуки на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах); изделия вулканизуют при 140-160 °С в прессах, котлах и др. Хлоропреновые каучуки технологически совместимы с др. каучуками, напр. бутадиен-нитрильными, бутадиен-стирольными, бутадиеновыми, изопреновыми, НК, а также с реакто- и термопластами. Перед изготовлением резиновых смесей гомополимеры хлоропрена декристаллизуют в распарочных камерах при 60-70 С в течение 4-6 ч или пластицируют. Для вулканизации хлоропреновых каучуков применяют гл. обр. ZnO (2-5 мас. ч.), MgO (2-10 мас. ч.), ускоритель вулканизации — 2-меркаптоимидазолин; для хлоропреновых каучуков меркаптанового регулирования — смесь серы, дифенилгуанидина и тетраметилтиурамдисульфида. Наполнители резиновых смесей — техн. углерод (сажа), мел, каолин и др., пластификаторы — гл. обр. сложные эфиры (фталаты, себацинаты), а также канифоль, кумароно-инденовые и феноло-формальдегидные смолы. Общее содержание ингредиентов 50-150 мас. ч. на 100 мас. ч. каучука.

Свойства вулканизатов. Св-ва резин на основе хлоропреновых каучуков определяются способом регулирования мол. м. (табл.). Резины на основе хлоропреновых каучуков масло-, бензо-, озоно-, свето-, тепло- и огнестойки, сравнительно стойки в нек-рых к-тах (Н3ВО3, НС1, разб. H2SO4), щелочах; под действием HNO3, конц. H2SO4, CS2, SO3, Н2О2 разрушаются. Пригодны для эксплуатации при т-рах от -40 до 110 °С, кратковременно до 140 С.

СВОЙСТВА РЕЗИН НА ОСНОВЕ ХЛОРОПРЕНОВЫХ КАУЧУКОВ*

Источник

Хлоропреновый каучук

Получение хлоропренового каучука

Химическая формула хлоропренового каучука выглядит следующим образом:

(-H2C-CCI=CH-CH2-)n

Свойства хлоропренового каучука

Характеристики каучука, а также резины, которая производится на хлоропреновых основах, может определяться по молекулярной массе. Как правило, эти отличия происходят в зависимости от используемой технологии изготовления. Производители этого продукта подбирают его свойства в зависимости от того какие требуются характеристики, а также в каких условиях он будет применяться. Например, этот материал имеет хорошую устойчивость к солнечным лучам, к озону, воздействиям погоды. Кроме того, каучук долговечный материал, имеющий отличные механические свойства, а также устойчивость к горению. Его можно эксплуатировать при температуре от -25 до +90 градусов. Некоторые марки неопренов устойчивы при температуре от -40 до +110 градусов. При кратковременном использовании максимальный диапазон устойчивости к высоким температурам может быть выше. В отличие от обычной резины, каучук является более газопроницаемым.

Помимо этого, каучук на основе хлоропрена может иметь устойчивость к некоторым кислотам и щелочам, среди которых соляная, борная, разбавленная серная кислота. Неопрен хорошо устойчив к основанным на парафинах минеральным маслам, аммиаку, фреону, к воде и водным растворам, а также к консистентным смазкам.

Хлоропрены могут иметь совместимость с основанными на нафталине минеральными маслами, и на основе гликоля тормозными жидкостями. Также они совместимы с углеводородами (бензин, пропан, бутан). В данном случае устойчивость материала может быть завышена при помощи наполнителя.

Но есть среды, в которых неопрены имеют отрицательные свойства. Хлоропрены не устойчивы к полярным растворителям, сложным эфирам, кетонам, бензолу, хлорированным водородам.

Среди недостатков неопренов можно выделить низкие характеристики электроизоляции и высокую влагопроницаемость. Что касается температурного воздействия, то неопрены не имеют устойчивость к низким температурам, а при высоких температурах резко снижается его прочность. В этом случае он может значительно удлиняться.

| Внешний вид | Эластичная светло-жёлтая масса |

| Плотность | 1,20-1,24 г/см 3 |

| Молекулярная масса | (100-200)×10 3 |

| Удельное объёмное электрическое сопротивление | 4,4×10 6 ОМ |

| Температура стеклования | -40 ° С |

| Электрическая прочность | 23 Мв/м |

| Диэлектрическая проницаемость | 6,4-6,7 |

| В бензоле | растворим |

| В бензине | растворим |

| В толуоле | растворим |

Применение хлоропреновых каучуков (неопренов)

Хлоропреновые каучуки имеют широкое применение в разных сферах. Например, их используют в изготовлении разнообразных деталей и изделий, которые чаще всего имеют контакт с агрессивными средами. Чаще всего их используют в изготовлении шлангов, рукавов, прорезиненных тканях, ремнях, а также в качестве уплотнителей и колец с круглыми сечениями. Так как этот материал является негорючим по своим свойствам, его часто используют в противопожарных целях, например, для изготовления покрытий дверей, и других противопожарных снаряжениях. Хлоропрен может быть основой для адгезивов. Хлоропреновые каучуки в жидком состоянии могут применяться в изготовлении пластификаторов, клеев, и покрытий, которые препятствуют коррозии.

Так как этот материал, хотя и обладает отличными механическими свойствами, он достаточно дешевый, благодаря чему его широко применяют в изготовлении чехлов для телефонов и другой техники.

Кроме того, каучук применяется в производстве резинового компенсатора ERV-CR. Поэтому все свойства неопренов, которые были приведены выше, позволяют изготавливать детали и комплектующие, которые будут иметь низкую стоимость, и в то же время высокую надежность в эксплуатации.

Благодаря тому, что неопрен имеет устойчивые к огню и к погодным воздействиям, его часто применяют в производстве оболочек, которые защищают кабели. Не редко каучук комбинируется с другими видами каучуков, за счет своих низких электроизоляционных характеристик.

Люди, которые занимаются экстремальными видами спорта, часто используют экипировку, которая содержит в себе неопрен. Например, его используют в экипировке альпинисты, те, кто играет в пейнбол, страйкбол, а также в пляжный волейбол. Многие туристические экипировки (перчатки, носки, обувь) также изготовлены из каучука. Кроме того, это наиболее подходящий материал для изготовления гидрокостюмов, так как каучук не портится от морской воды, солнечных лучей и озона.

Технология производства хлоропренового каучука

Самый распространенный способ как в промышленности производится хлоропреновый каучук – за счет эмульсионной полимеризации хлоропрена, которая протекает в водной фазе при температуре 40 градусов. Происходит этот процесс по радикальному механизму. Эмульгаторы представляют собой канифольные мыла. Когда мономеры примерно на 65 – 75% достигают латексного состояния, на этой степени изготовления добавляются эмульсионные растворы антиоксиданта и тиурамидисульфидов. В данном состоянии все выдерживается при температуре 25 градусов на протяжении нескольких часов, пока материал не достигнет латексного состояния. Чтобы получить каучук на основе хлоропренов в этот латекс добавляется антиоксидант. После того как пройдет отгон мономенов, которые не вступили в реакцию, происходит процесс коаголирования при помощи вымораживания на специальных барабанах. После промывки водой, материал сушат. Цвет готового хлоропренового каучука имеет оттенки от свтло-янтарного до желтого цвета. Среднее количество примесей, которые могут содержаться в продукте, составляет до 5%. Сюда может входить остаток эмульгаторов, или влага. Форма, в которой выпускаются готовые хлоропрены, как правило – гранулы. Также этот материал может быть в жидком или латексном состоянии.

Переработка этого продукта происходит при помощи обычного оборудования, на заводах по изготовлению резины. Как правило, это могут быть вальцы, каландры, экструдеры, смесители. Вулканизация материала осуществляется при температуре 140 -160 градусов под прессом, или в котлах. Хлоропреновые каучуки хорошо совместимы с обычным каучуком, а также с другими видами этого материала (этилен-пропиленовые, бутадиен-нитрильными, бутадиент-стирольными, изопреновыми и т.д.). Кроме того, они совместимы с термопластами и реактопластами, резиновыми смесями, сажей, мелом, пластификаторами, канифолью, фоноло-фармальдегидными смолами.

Среди некоторых распространенных марок хлоропреновых каучуков, которые можно встретить на рынке – Neoprene, Bayprene, Denka, Butaclor, Наирит.

Вулканизация хлоропренового каучука

На практике , очень часто, в качестве вулканизующего агента используют серу, а активаторами вулканизации выступают оксиды металлов (комбинация ZnO и MgO в весовом соотношении 5: 3), но также могут быть использованы диамины, дифенолы, тиокетоны или диазины.

Источник