- Химический способ подготовки поверхности

- Цинкфосфатные покрытия

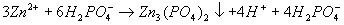

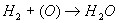

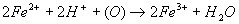

- Основные реакции, протекающие при фосфатировании:

- 3.3. Хроматирование поверхности

- 3.4. Требование к воде, ее подготовка и использование

- 1.1.2. Химические методы подготовки поверхности

- 1.1.2.1. Обезжиривание

- Большая Энциклопедия Нефти и Газа

- Химические способы — подготовка — поверхность

Химический способ подготовки поверхности

Масса фосфатного покрытия, мг/см 2

Цинкфосфатные покрытия

Фосфатирование солями цинка приводит к образованию покрытий кристаллической структуры. Они имеют серый цвет и хорошо сцепляются с металлом. Такое фосфатирование является более дорогостоящим по сравнению с нанесением аморфного фосфата железа, но оно позволяет получать более качественные покрытия и считается лучшим вариантом подготовки поверхности при окрашивании порошковыми лакокрасочными материалами. Его применяют в автомобильной промышленности, приборостроении и других отраслях, где большие затраты оправдываются высоким качеством.

Химический состав ванны для получения цинкфосфатного покрытия более сложный, чем для железофосфатного. Он включает три основных компонента: растворимый фосфат металла (цинка, никеля, марганца), свободную фосфорную кислоту, окислитель.

Механизм образования покрытия отличается от механизма при аморфном фосфатировании. Отличие заключается в том, что покрытие образуется в основном из металла, содержащегося в растворе, а не того, который покрывают. Воздействуя на анодные участки поверхности металла, раствор теряет свою кислотность (рН увеличивается). Это приводит к кристаллизации фосфата цинка на катодных участках с образованием фосфатного покрытия.

Считают, что покрытие, образующееся из фосфата цинка на стальной поверхности, состоит из кристаллического тетрагидрата фосфата цинка Zn 3 (PO 4 ) 2 x 4Н 2 О (известного как гопеит) и смешанного цинк-железофосфата Zn 2 Fe(PO 4 )2 x 4Н 2 О (известного как фосфофиллит). При наличии в растворе ионов других металлов — никеля, кобальта, марганца, кальция -они входят в состав покрытия вместо цинка. Осаждение фосфатов происходит до тех пор, пока не будет покрыта вся поверхность металла.

Окислитель, который присутствует в растворе, связывает выделяющийся водород, замедляющий реакцию, и одновременно вызывает окисление двухвалентного железа, переводя его в нерастворимый фосфат трехвалентного железа. В качестве окислителя обычно выступают нитраты, перхлораты, пероксиды, различные органические окислители.

Основные реакции, протекающие при фосфатировании:

Иногда для достижения специальных эффектов в раствор вводят различные добавки. Например, присутствие никеля, кобальта, меди может обеспечить более равномерное покрытие или ускорить процесс его нанесения. Наличие фтора улучшает покрываемость гальванизированных поверхностей, а также поверхностей алюминия или высоколегированной стали. Присутствие кальция влияет на размер и форму осажденных кристаллов фосфатов.

Фосфатирование обычно проводят в 5- или 6-позиционных агрегатах, включающих секции:

- щелочного обезжиривания (и активации),

- промывки,

- фосфатирования,

- промывки,

- заключительной промывки.

Для улучшения равномерности покрытий перед операцией фосфатирования проводят активацию поверхности. Активатором служит титановый концентрат. Он может быть введен в состав щелочного обезжиривающего раствора либо в состав промывочных вод после операции обезжиривания.

Требования к оборудованию для нанесения покрытия из фосфата цинка более жесткие, чем при получении железофосфатного покрытия. Ввиду постоянного образования осадков в ванне должны быть предусмотрены средства для их удаления — фильтры, отстойники, пластинчатые сепараторы. Сопла системы распыления фосфатирующего раствора должны быть сконструированы таким образом, чтобы обеспечить равномерное орошение всей поверхности изделий. Теплообменники должны допускать очистку теплопередающих поверхностей; температура жидкости в них не должна быть слишком высокой. По этой причине пар под высоким давлением не рекомендуется как источник тепла.

После фосфатирования изделия до нанесения порошковой краски тщательно высушивают от воды. Во избежание повреждения покрытия при этом температура в сушильной камере не должна превышать 175 °С.

3.3. Хроматирование поверхности

Хроматной обработке (хроматированию) наиболее часто подвергают алюминий и его сплавы. Естественная пленка оксида на алюминии неравномерна и не обеспечивает его надежную защиту. Обработка поверхности соединениями, содержащими Сг

Наибольшее распространение в промышленности получили конверсионные покрытия на основе фосфата хрома и хроматное. Оба вида покрытий имеют аморфное строение. Для получения первого вида покрытий применяют растворы, содержащие главным образом три компонента: фосфат, соединение шестивалентного хрома и фтористый препарат. Во втором случае — два компонента: шестивалентный хром и соединение фтора. Активный фтор способствует удалению загрязнений и растворению оксидов на поверхности металла.

Несмотря на внешнее сходство исходных растворов, получаемые из них аморфные покрытия сильно различаются по свойствам и назначению.

Процесс получения покрытий на основе фосфата хрома осуществляют в 5-позиционных агрегатах. Он включает следующие операции:

- травление при температурах от 40 до 70 °С;

- промывка;

- нанесение покрытия; раствор имеет температуру 30-50 °С;

- промывка водой;

- промывка подкисленной водой.

В зависимости от состава раствора цвет покрытия может быть разным, от светло-зеленого до темно-зеленого. Покрытия из фосфата хрома нашли широкое применение как подслой под лакокрасочные покрытия в самолетостроении, электронике и кабельной промышленности.

Хроматные покрытия получают в 7-позиционных агрегатах. При этом проводят следующие операции:

- обезжиривание при температуре раствора от 40 до 70 °С;

- промывка;

- осветление (обработка кислым раствором для удаления оксида алюминия с поверхности);

- промывка;

- хроматирование; раствор хромата нагревается до температуры 30-40 °С;

- промывка;

- промывка в подкисленной воде.

Хроматные покрытия имеют цвет от золотистого до желтого. В отличие от покрытий из фосфата хрома они электропроводны и находят широкое применение в производстве электропроводов и в электронной промышленности. Покрытия, как хроматные, так и из фосфата хрома, являются наилучшей основой при окрашивании порошковыми красками изделий из алюминия.

В связи с возможной пористостью конверсионных покрытий исторически на завершающей стадии их получения предусматривают промывку пассивирующими растворами, содержащими соединения шести или трехвалентного хрома, их комбинации с другими компонентами, оказывающими пассивирующий эффект. Поскольку использование тяжелых металлов по соображениям экологии должно быть строго ограничено, появились разные варианты исключения их из технологического процесса.

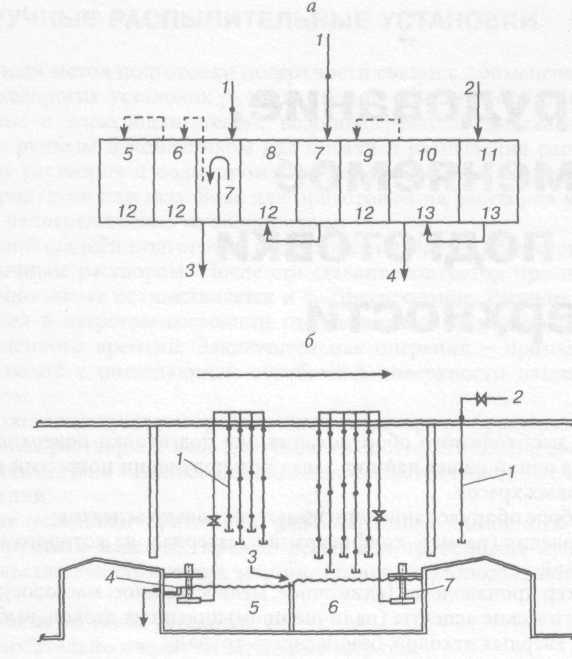

В частности, предложено проводить хроматирование без промывки образующегося покрытия пассивирующими составами или использовать промывные воды, не содержащие шестивалентного хрома. Роль пассиватора в этом случае могут выполнять различные органические соединения (полимеры, кислоты, ПАВ), соли фтора, фосфаты, нетоксичные соединения металлов (молибдена, титана, циркония и т. д.) либо другие вещества, увеличивающие противокоррозионную устойчивость покрытия без выделения экологически вредных веществ. Применяют 4- и 6-позиционные агрегаты для проведения операций, указанных на рис. 3.4

Рис. 3.4. Последовательность операций получения конверсионных хроматных покрытий:

а — без применения окончательной промывки изделий; б- при использовании бесхроматных пассиваторов

3.4. Требование к воде, ее подготовка и использование

Химические способы подготовки поверхности, связанные с проведением операций обезжиривания, фосфатирования, хроматирования, требуют использования большого количества воды. От применяемой воды зависит качество подготовки поверхности. Чистота воды и степень ее загрязненности должны постоянно контролироваться. Очень важными факторами являются жесткость воды и наличие в ней растворимых и взвешенных веществ. Вода, имеющая жесткость выше среднего уровня (например, более 250 млн

Рекомендации по применению воды на разных стадиях подготовки поверхности можно сформулировать следующим образом:

Сырая вода, не образующая накипи; смесь водопроводной и деминерализованной воды

Сырая (наиболее дешевая) вода, не образующая накипи

Дистиллированная, сырая вода (хорошего качества) или ее смесь с деминерализованной

С целью экономии деминерализованной воды промывку ею проводят посредством рециркуляционного распыления. Такую воду можно сливать сразу в дренажный канал, однако более целесообразно ее повторно использовать после деминерализации.

Экономное использование воды является резервом снижения затрат на подготовку поверхности. Необходимо стремиться к многократному повторному использованию воды при сохранении ее качества.

На рис. 3.5 показаны схемы оборотного водоснабжения, используемые при промывке (горизонтальная и вертикальная проекции).

Рис. 3.5. Схема воды для промывки:

а — горизонтальная проекция: 1 — подача свежей воды; 2 — подача деминерализованной воды (ДВ); 3 — на очистку; 4 — на деминерализацию; 5 — предварительная очистка; 6- очистка; 7-промывка; 8 – нанесение конверсионного покрытия; 9- окончательная промывка; 10- повторно используемая ДВ; 11 — свежая ДВ; 12 — нагретая ДВ; 13- материал ванны ДВ — нержавеющая сталь

6 — вертикальная проекция: 1 — контуры с насадками; 2 — свежая вода для окончательной промывки; 3 — водослив; 4 — слив либо подача на химическую очистку; 5 — промывка I; 6 -промывка II; 7- насос

Источник

1.1.2. Химические методы подготовки поверхности

Подготовка поверхности химическими методами заключается в ее обработке водными растворами кислот, щелочей, солей и комплексных соединений, а также органическими растворителями.

Применение химических методов подготовки позволяет обеспечить высокую адгезию покрытий к полимерным материалам вследствие удаления с их поверхности загрязнений обезжириванием и в результате повышения степени шероховатости поверхности (травление), а также модифицирования.

Химические методы обработки водными растворами наиболее часто используют для подготовки поверхности перед химической металлизацией. Перед нанесением лакокрасочных материалов поверхность обезжиривают с помощью органических растворителей; применение в этом случае водных растворов нежелательно, так как требует дополнительных операций нейтрализации, промывки и сушки./3/

1.1.2.1. Обезжиривание

Обезжиривание – процесс обработки поверхностей с целью удаления жировых и других загрязнений (отвердитель эпоксидных смол, восков, применяемых при прессовании реактопластов; пластификаторов для вальцевания материалов, кремнийорганических жидкостей, используемых в качестве разделительных смазок при литье под давлением), сильно ухудшающих адгезию покрытий к поверхности и их декоративные свойства. Загрязнения распределяются на поверхности неравномерно; иногда их трудно заметить визуально.

Обезжиривание производят с помощью органических растворителей или водных растворов щелочей в присутствии эмульгаторов.

Обезжиривание органическими растворителями. Для обезжиривания применяют растворители, хорошо растворяющие загрязнения, но инертные по отношению к пластмассе, то есть не вызывающие ее набухания или растворения. Желательно чтобы растворители быстро улетучивались, были не токсичными и пожаробезопасными. К сожалению большинство растворителей горючи и взрывоопасны, за исключением хлорированных и фторированных углеводородов, которые однако обладают повышенной токсичностью.

При соблюдении предельно-допустимых концентраций даже токсичные растворители, такие, например, как трихлорэтилен, могут быть использованы для обезжиривания некоторых полимерных материалов (полиолефинов, поликарбонатов, полистирола, поливинилхлорида).

Для удаления разделительных смазок, состоящих из смеси спирта с глицерином, касторового масла или стеарата цинка, применяют смесь растворителей (% об.):

Источник

Большая Энциклопедия Нефти и Газа

Химические способы — подготовка — поверхность

Химические способы подготовки поверхностей заключаются в травлении, декапировании и обезжиривании. В процессе травления растворами кислот происходит удаление оксидов металла с поверхности детали. [1]

Химические способы подготовки поверхности в зависимости от вида используемых веществ разделяют на кислотные, щелочные и солевые. [2]

Химические способы подготовки поверхности для нанесения износостойких антифрикционных покрытий применяются реже, чем механические. Объясняется это прежде всего тем, что на поверхности детали в микротрещинах и субмикротрещинах даже после тщательной промывки остаются следы химических веществ, весьма отрицательно влияющих на адгезию наносимого покрытия. Одним из наиболее часто применяемых химических методов подготовки поверхности является фосфатирование, составы для которого подбираются в зависимости от фосфати-руемого материала. [3]

В промышленности применяются механические и химические способы подготовки поверхности . Известны следующие механические способы: ыеталлопескоструйная, дробеструйная, гидропескоструйная обработка поверхности, очистка механизированным инструментом и вручную с помощью стальных щеток, скребков, наждачного камня и шкурки. К химическим способам относятся обезжиривание, травление, фосфатирование и оксидирование. [4]

Гидроабразивные, а также другие механические и химические способы подготовки поверхности металла не обеспечивают хорошей адгезии газопламенных металлизационных покрытий. [5]

В промышленности применяются как механические, так и химические способы подготовки поверхности . К ним относятся струйная очистка с использованием абразивов различных типов, очистка механизированным инструментом, ручная очистка с помощью щеток, абразивных кругов, наждачной шкурки, обезжиривание в органических растворителях и щелочных составах, травление, оксидирование, фосфатирование. [6]

В промышленности для изделий из черных металлов используют механические, термические и химические способы подготовки поверхности . Для поверхностей из цветных металлов полностью исключается обработка термическими и частично механическими способами. [7]

Эти способы находят применение при подготовке перед окрашиванием внутренней поверхности обечаек небольших размеров, труб малых диаметров и других изделий. Химические способы подготовки поверхности включают в себя следующие операции: обезжиривание, травление, пассивирование и фосфатирование. [8]

В справочнике приведены краткие сведения по геометрии, физике, химии и электротехнике, необходимые для понимания процессов нанесения гальванических покрытий. Описаны механические и химические способы подготовки поверхности И приведены технологические режимы нанесения основных электролитических и химических покрытий, а также составы электролитов. Дана методика контроля качества покрытий и анализа электролитов. Описано оборудование гальванических цехов и освещены основные вопросы их организации и техники безопасности. [9]

Подготовка поверхности изделий к нанесению покрытий состоит в удалении слоев старой краски, окалины, загрязнений, очистки-от ржавчины и обезжиривании. При этом используют механические и химические способы подготовки поверхности . Нанесение покрытий или собственно окраску изделий производят в определенной последовательности. [10]

Перед нанесением покрытий поверхность должна быть очищена от жировых загрязнений, средств консервации, смазочно-охлаждающих жидкостей, окалины, следов коррозии и неорганических солей. В электромашино — и трансфор-маторостроении находят применение механические и химические способы подготовки поверхностей . Способ подготовки выбирают в зависимости от многих факторов и на основе технико-экономических расчетов. [11]

Удаление краски и других загрязнений с поверхностей деталей не вызывает затруднений. Более сложной задачей является удаление окислов. Способ удаления окисных пленок с поверхности деталей устанавливается в зависимости от рода свариваемого материала, его состояния, размеров деталей и объема производства. В условиях серийного производства при достаточном объеме сварки применяют химические способы подготовки поверхности — травление. В условиях опытного производства, или когда объем сварки незначителен, может применяться механическая зачистка. Подготовка поверхности деталей из алюминиевых сплавов травлением включает выполнение следующих операций: очистку, обезжиривание и травление. [12]

Источник