Химический способ бурения это

Классификация способов бурения на нефть и газ приведена на рис. 2.

По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее. Немеханические способы (гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

Механические способы бурения подразделяются на ударное и вращательное.

Рис. 2. Классификация способов бурения скважин на нефть и газ

При ударном бурении разрушение горных пород производится долотом 1, подвешенным на канате (рис. 3). Буровой инструмент включает также ударную штангу 2 и канатный замок 3. Он подвешивается на канате 4, который перекинут через блок 5, установленный на какой-либо мачте (условно не показана). Возвратно-поступательное движение бурового инструмента обеспечивает буровой станок 6.

1 — долото; 2 — ударная штанга; 3 — канатный замок;

4 — канат; 5 — блок; 6 — буровой станок.

По мере углубления скважины канат удлиняют. Цилиндричность скважины обеспечивается поворотом долота во время работы.

Для очистки забоя от разрушенной породы буровой инструмент периодически извлекают из скважины, а в нее опускают желонку, похожую на длинное ведро с клапаном в дне. При погружении желонки в смесь из жидкости (пластовой или наливаемой сверху) и разбуренных частиц породы клапан открывается и желонка заполняется этой смесью. При подъеме желонки клапан закрывается и смесь извлекается наверх.

По завершении очистки забоя в скважину вновь опускается буровой инструмент и бурение продолжается.

Во избежание обрушения стенок скважины в нее спускают обсадную трубу, длину которой наращивают по мере углубления забоя.

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

Нефтяные и газовые скважины сооружаются методом вращательного бурения. При данном способе породы дробятся не ударами, а разрушаются вращающимся долотом, на которое действует осевая нагрузка. Крутящий момент передается на долото или с поверхности от вращателя (ротора) через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Турбобур — это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой в скважину промывочной жидкости. Электробур представляет собой электродвигатель, защищенный от проникновения жидкости, питание к которому подается по кабелю с поверхности. Винтовой двигатель — это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

По характеру разрушения горных пород на забое различают сплошное и колонковое бурение. При сплошном бурении разрушение пород производится по всей площади забоя. Колонковое бурение предусматривает разрушение пород только по кольцу с целью извлечения керна — цилиндрического образца горных пород на всей или на части длины скважины. С помощью отбора кернов изучают свойства, состав и строение горных пород, а также состав и свойства насыщающего породу флюида.

Все буровые долота классифицируются на три типа:

Источник

Буровая химия: типы и назначение

Помимо использования технического оснащения различной сложности в горнодобывающей отрасли большое значение имеет применение химических растворов на разных этапах геологической разведки и непосредственно добычи сырья. Использование реагентов можно условно разделить по двум направлениям. В первом случае подразумевается химия для горно-металлургической и золотодобывающей промышленности, вторая группа растворов имеет название буровая химия.

В первом случае применяют реагенты для обогащения руды с целью облегчения добычи ее содержимого, и к ним относятся такие соединения как гипохлорид натрия, ксантогенаты, цинковый купорос, тиомочевина, уголь активированный и другое химическое сырье и реагенты.

Основным инструментом для изготовления скважины является буровая установка, задачей которой является достижение необходимой глубины скважины, однако вследствие работы бурового оборудования в проделанном углублении скапливаются отходы в виде крошек камня, пластов породы и почвы. Чтобы они не мешали дальнейшей работе и не доставляли неудобств, возникает необходимость их своевременного удаления, причем наиболее эффективным является использование раствора, в составе которого содержатся различные химические реагенты. Такой способ удаления шлама называется гидравлическим, и позволяет эффективно удалить все ненужное из скважины.

В задачи буровой химии входят:

- Своевременное удаление отходов в виде осыпавшейся в процессе бурения породы.

- Укрепление пластов породы, с целью предотвращения обвалов и осыпей.

- Создание фильтрационного слоя.

- Обеспечение нужного давления.

- Защита используемых инструментов от повреждений, ржавчины, а также увеличение срока их эксплуатации.

Реагенты, которые относятся к буровой химии и применяются в бурении скважин, можно классифицировать по принципу их эффекта:

- Реагенты, стабилизирующие поведение породы, например, процесс поглощения влаги, последующее диспергирование. К ним можно отнести ингибиторы глинистых сланцев.

- Химические вещества, назначением которых является стабилизация поглощения влаги раствора, ведущее к повышению либо снижению его вязкости. Их цель снизить либо вовсе предотвратить его обезвоживание. К ним можно отнести реагенты для борьбы с поглощениями бурового раствора, понизители вязкости, реагенты для тампонажа буровых скважин.

- Вещества, входящие в состав раствора и призванные стабилизировать процесс разрушения химически активной породы, и облегчить удаление ее отходов. Представителем этой группы является реагенты, предупреждающие кавернообразование.

- Различные добавки, несущие смазочную функцию, позволяющие продлить срок эксплуатации используемой техники и способствующие погашению пены – добавки к буровому раствору на масляной основе.

То, насколько эффективно будет работать буровая химия в том или ином случае, зависит от ее свойств, качества и состава. В частности, буровой раствор, применяющийся при бурении скважин, в зависимости от реагентов, входящих в его состав, будет отличаться по степени вязкости, плотности, способности к водоотдаче. Кроме того, имеет большое значение и однородность его структуры, а также характер различных добавок.

В зависимости от сложности бурения и плотности породы, может применяться буровая химия различного диапазона действия. В частности, в зоне, где горная порода отличается повышенной прочностью, применяются растворы с добавлением такого элемента, как полимерное сырье, представленное в виде мелких частиц.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Источник

I. Основные способы бурения

БУРОВЫЕ РАБОТЫ

Бурение производится при взрывных работах, с целью разведки напластований грунтов, залежей каменных материалов, для водоснабжения и водопонижения и для других производственных целей.

В разрабатываемых породах бурильным инструментом бурят цилиндрические отверстия — выработки. Выработку диаметром до 75 мм и глубиной до 6 м называют шпуром, выработку больших размеров — скважиной. Шпуры и скважины бывают вертикальными, наклонными и горизонтальными. Начало шпура или скважины у поверхности земли называют устьем, низ — забоем, боковые поверхности — стенками.

Процесс бурения состоит из двух операций: разрушения (отделения) породы на дне скважины и удаления разрушенной породы из скважины.

Эффективность бурения скважин и шпуров определяется скоростью бурения, которая зависит от: физико-механических свойств грунта, в основном от сопротивления породы разрушению под действием бурового инструмента; вида и формы бурового инструмента и способа его воздействия на забой скважины (ударное, вращательное, ударно-вращательное и т. д.); диаметра скважины и, в ряде случаев, ее глубины; способа, скорости и тщательности удаления из забоя скважины буровой мелочи; общей организации и масштаба производства буровых работ.

Трудоемкость бурения породы — буримость — характеризуется временем чистого бурения 1 м скважины (шпура) и зависит от крепости породы.

Разрушенный грунт (буровая мелочь, шлам) удаляется из скважин глинистым раствором или водой, струей сжатого воздуха, шнековыми устройствами, желонками и другими приспособлениями.

Стенки скважины в слабых, рыхлых и насыщенных водой грунтах крепят стальными обсадными трубами. Колонны обсадных труб составляют из звеньев длиной 1,5. 4,5 м, соединяемых муфтами, ниппелями или свинчиванием (труба в трубу).

В зависимости от геологических и гидрогеологических условий выработок и их глубины применяют те или иные способы бурения, которые можно подразделить на две основные группы.

К первой группе относятся ударный (ударно-канатный), ударно-вращательный, вращательный, а также вибрационный способы бурения, при которых породу разрушают механически, воздействуя на нее породоразрушающими инструментами.

Ко второй группе относятся термический, взрывной, гидравлический и электрогидравлический способы, при которых для бурения используются физико-химические методы разрушения горных пород.

Ударный (ударно-канатный) способ заключается в том, что буровой снаряд массой 1000. 3000 кг падает с определенной высоты в забой скважины и разрушает породу благодаря развивающейся при его падении живой силе удара. После каждого удара буровой снаряд поворачивается на некоторый угол, вследствие чего создаются условия для равномерного разрушения всей площади забоя скважины. Во время бурения в скважину периодически подают воду и образовавшийся шлам вычерпывают желонкой.

Станками ударно-канатного бурения бурят скважины в неоднородных и разно-прочных грунтах диаметром до 400 мм и глубиной до 50 м. Из-за сравнительно невысокой производительности станки ударно-канатного бурения вытесняются более производительными станками ударно-вращательного и вращательного бурения.

Принцип ударного бурения использован в пневматических бурильных молотках (ручных и колонковых перфораторах), которые широко применяются для бурения шпуров диаметром 32. 40 и 50. 75 мм в полускальных и скальных грунтах.

Ударно-вращательное бурение с погружным пневмоударником (пневмоударное бурение) по сравнению с ударно-канатным имеет более высокую скорость; при этом можно бурить направленные (от 0 до 90° к. горизонтали) скважины, отсутствует необходимость в подвозке тяжелого инструмента и снабжении водой. Ударное действие и вращение долота осуществляются двумя независимыми механизмами. Станками ударно-вращательного бурения можно бурить скважины диаметром до 155. 200 мм, глубиной до 36 м в скальных грунтах средней и выше средней крепости.

К ударно-вращательному бурению можно отнести шарошечный способ бурения, который по кинематике действия рабочего органа является типично вращательным, а по динамике действия породоразрушающего наконечника — ударным.

Станки шарошечного бурения получили наибольшее распространение для бурения скважин диаметром 190. 320 мм и глубиной до 35 м в полускальных и скальных грунтах. Основные их достоинства — высокая производительность (20. 150 м в смену), непрерывность процесса бурения и возможность его автоматизации; недостатки — большая масса станков и малая стойкость долот в труднобуримых породах.

Вращательное бурение заключается в том, что буровой снаряд из штанг шнекового типа с резцовой коронкой, прижатый к забою скважины за счет массы станка, получает вращение от двигателя станка. Резцы коронки при вращении в забое скважины срезают породу, которая в виде мелочи непрерывно удаляется из скважины спиральными витками штанг.

Вращательное бурение скважин осуществляется в основном станками шнекового бурения, а в отдельных случаях, для бурения разведочных скважин в особо вязких абразивных грунтах (для получения керна),— станками алмазного и дробового бурения.

Преимущества вращательного бурения — достаточно высокая скорость бурения в плотных и полускальных грунтах и непрерывность процесса, возможность бурения как вертикальных, так и наклонных скважин.

При вибрационном бурении применяют вибраторы направленного (вертикального) действия, жестко присоединенные к колонне буровых труб, имеющей на конце рабочий наконечник. Под действием вибрирующего снаряда некрепкие грунты и породы выделяют связанную воду; часть породы в зоне контакта с вибрирующим наконечником переходит в подвижное состояние, что влечет за собой резкое снижение сопротивляемости грунта сдвигу и способствует погружению вибробурового снаряда в породу.

Для вибробурения шпуров и скважин диаметром до 125 мм и глубиной до 20. 25 м. применяют самоходные виброустановки. При вибропогружении повышается почти в 10 раз скорость проходки скважины по сравнению с ударно-канатным бурением, однако с увеличением глубины выработки до 15. 20 м скорость резко уменьшается.

Термическое (огневое) бурение основано на прожигании породы высокотемпературной газовой струей, выходящей со сверхзвуковой скоростью из сопла огнеструйной горелки. Для получения высокотемпературной газовой струи используют распыленный керосин и газообразный кислород (иногда воздух). Порода нагревается до температуры 2000°С, увеличивается в объеме, растрескивается и разрушается на мелкие частицы, которые вместе с продуктами сгорания удаляются из скважины струей охлажденных газов. Термическое бурение применяется только в исключительно труднобуримых кварцсодержащих скальных, а также в мерзлых грунтах. Ручные термобуры применяют для бурения шпуров диаметром 60 мм и глубиной 1,5. 2 м, а передвижные станки — для бурения скважин диаметром 250. 360 мм, глубиной до 17. 22 м. Производительность станков в хорошо термобуримых породах достигает 12. 15 м/ч.

Гидравлическое бурение основано на использовании ударного действия тонкой высоконапорной струи воды, подаваемой в забой скважины со сверхзвуковой скоростью. Гидравлический способ особенно эффективен при устройстве скважин глубиной до 8 м в мягких и водонасыщенных грунтах. Эксперименты подтверждают возможность использования этого способа для бурения скальных грунтов.

Электрогидравлическое бурение основано на явлении гидравлических ударов, возникающих в жидкой среде вследствие импульсного разряда между разомкнутыми контактами электрической цепи, к которым подводится высокое напряжение. Если в зоне высоковольтных электрических разрядов поместить породу, то под действием многократно повторяющихся ударов она разрушится. Этот метод находится в стадии промышленных экспериментов.

Применение ультразвука для бурения скважин и резания пород основывается на совместном воздействии на хрупкую породу ультразвуковых колебаний бурового инструмента (частота свыше 20 кГц) и кавитационного эффекта в промывочной жидкости. Источником ультразвука являются мощные магнитострикционные излучатели. Ведутся работы по звуковому и инфракрасному разрушению пород.

Взрывобурение заключается в том, что в забой скважины периодически подаются ампулы с жидкими компонентами взрывчатого вещества (ВВ) — окислителем и горючим. По трубам в воде или из сопла взрывобура посылаются твердые заряды ВВ массой 150. 200 г с частотой 20. 25 зарядов в час. Может быть также применен взрывобур, являющийся дозатором непрерывно подаваемого горючего и окислителя (четырехокись азота и керосин) и непрерывно (или прерывно) поступающего инициатора взрыва (например, сплава К и Na).

Создаются станки взрывного бурения скважин диаметром до 300 мм и с глубиной бурения до 40 м, а также взрывобуры для дробления негабарита.

Плазмобурение заключается в нагреве забоя скважины плазменным факелом, образующимся в плазмотроне (электрической дуге между электродом и соплом газовой горелки, охлаждаемой водой) при прохождении струи азота или смеси азота и водорода.

Несмотря на создание и внедрение новых физических и комбинированных видов бурения, в ближайшее время механические виды (ударное, ударно-вращательное и вращательное) бурения пород останутся преобладающими.

Бурение шпуров и скважин

Для бурения шпуров наиболее часто применяют перфораторы (пневматические отбойные молотки) и электросверла.

Рабочей частью перф ораторов (рис. IV.\, а, в) являются долотчатый буровой инструмент, крестообразные и звездчатые буры и коронки. Форма и материал бурового инструмента зависят от свойств (крепости, вязкости и т. п.) и трещиноватости грунтов.

Шпуры глубиной до 2,5 м и диаметром до 45 мм бурят ручными легкими (до 20 кг) и средними (до 25 кг) перфораторами; глубиной более 2,5 м и диаметром 47. 75 мм — тяжелыми (до 35 кг), устанавливаемыми на специальных тележках или треногах.

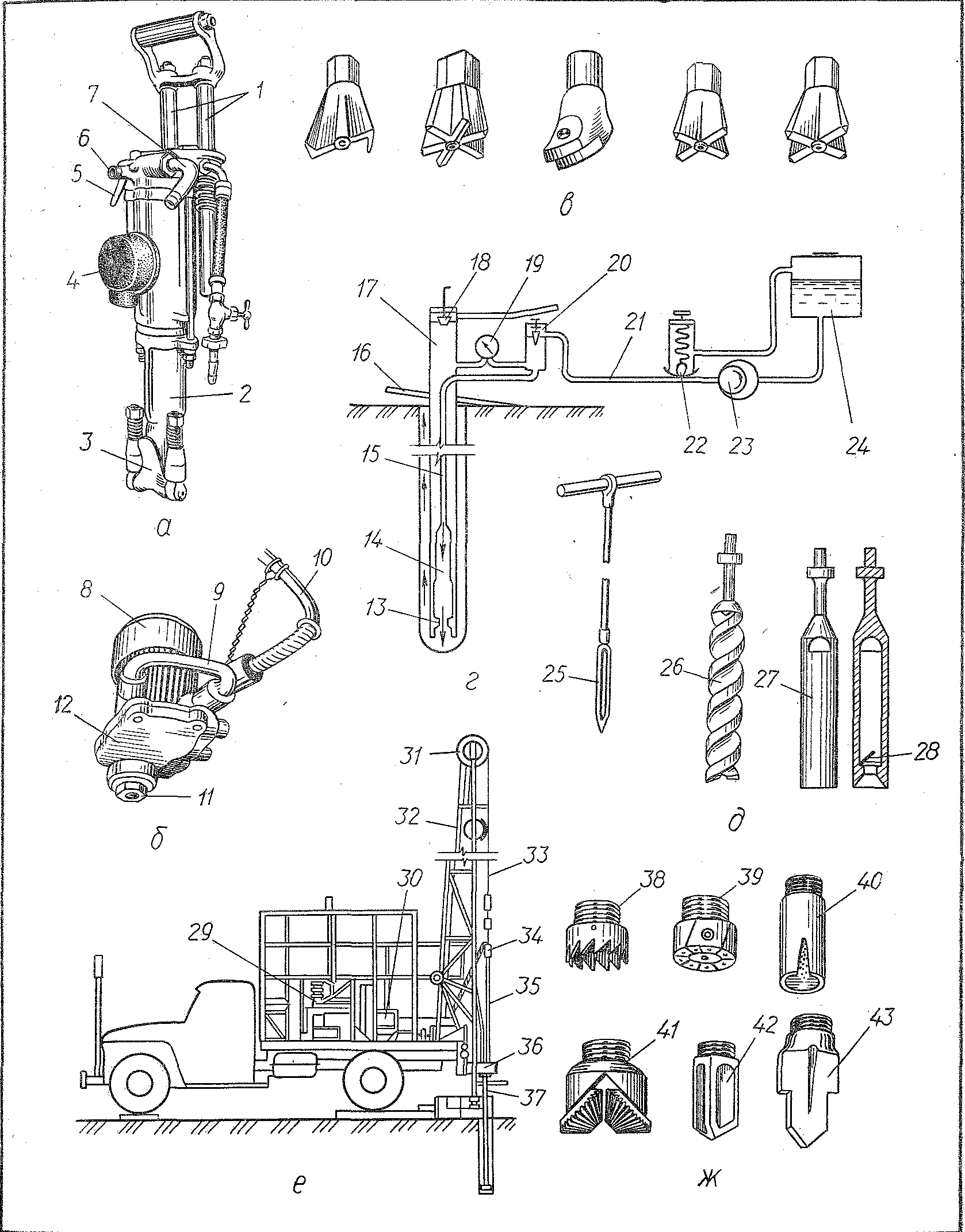

Рис. 1. Оборудование и инструмент для бурения шпуров и скважин:

п — бурильный молоток (перфоратор ПР-30); б — ручное электрпгяепло; в — формы головок бура: г — схема ручного термобура; д — буры ручные; е — самоходная установка колонкового бурения; ж — рабочие наконечники; 1 — рама; 2 — цилиндр; 3 — буродержатель; 4 — глушитель; 5 — поворотная рукоятка; 6 — воздушный шланг; 7 — патрубок; 8 — корпус; 9 — ручка; 10 — электрокабель;, // — патрон; 12 — крышка; 13 — сопло; 14 — камера сгорания; 15 — топливная трубка; 16 — щиток; П — труба; 18 — воздушный кран; 19 — манометр; 20 — топливный кран; 21 — топливный шланг; 22 — редукторный клапан; 23 — топливный насос; 24 — топливный бак; 25 — ручной бур; 26 — напарье-змеевик; 27 — напарье-желонка; 28 — клапан; 29 — двигатель; 30 — насос; 31 — блок; 32 — мачта; 33 — трос; 34 — вертлюг; 35 —- штанга; 36 — ротор; 37 — буровой снаряд; 38 — коронка, армированная резцами из твердого сплава; 39 — то же, мелкими алмазами; 40 — дробовая коронка; 41 — шарошечное долото; 42 = крестовое долото; 43 — уступчатое долото

Электросверла — легкие с ручной подачей и тяжелые с автоматической — применяют для вращательного бурения шпуров диаметром до 46 мм и глубиной до 5 м в породах различной твердости. Рабочим органом любого сверла является сменный резец, укрепляемый на конце буровой штанги. При эксплуатации ручного электросверла (рис. IV. 1, б) осевое давление создается за счет мускульной энергии бурильщика.

В мерзлых грунтах шпуры диаметром 50. 70 мм и глубиной до 2 м можно бурить с применением горячего (60. . 90 °С) сжатого воздуха. Для этого используют установку, состоящую из компрессора и калорифера. Горячий воздух размораживает грунт и выбрасывает его из шпура.

Для бурения шпуров в мягких и плотных грунтах на глубину до 3 м применяют также ручной способ. При этом пользуются ручным буром-щупом (рис. IV. 1, д, 25), снабженным различными наконечниками.

Термический способ используют для бурения очень крепких пород кристаллической структуры. Ручны-мы термобурами (рис. IV. 1, г) бурят шпуры диаметром 60 мм и глубиной 1,5. . 2 м; передвижными станками термического бурения — шпуры и скважины диаметром до 130 мм и глубиной до 20 м.

Рабочим инструментом является горелка реактивного типа, в которую подают смесь горючего, состоящего из кислорода (или воздуха) и керосина. Охлаждается горелка водой, которая под воздействием высоких температур переходит в пар, выносящий на поверхность продукты разрушения породы.

По производительности даже ручное термобурение в 3—8 раз эффективнее механического.

Бурение скважин производят ударным (ударно-канатным), ударно-вращательным, вращательным и вибрационным способами.

Ударно-канатные буровые станки используют только в разнородных и разнопрочных грунтах, а также для бурения разведочных скважин при диаметре их 150. 350 мм и глубине до 50 м. Из-за отсутствия резервов увеличения мощности и производительности. Для бурения взрывных скважин в однородных грунтах не применяются.

Станки с погружными пневмоударниками применяются для бурения скважин диаметром 100. 200 мм и глубиной до 30 м только в труднобуримых и абра-

зивных скальных грунтах. Производительность станков с погружными пневмо-ударниками 10. 35 м/смену, а затраты в 1,5—2,5 раза выше, чем при шарошечном бурении. Станки конструктивно просты; возможно многошпиндельное бурение. Основные их недостатки — малая стойкость буровых коронок, низкая производительность и большое пылеобразо-вание.

Станки шнекового бурения широко применяются для бурения вертикальных и наклонных скважин диаметром 125. . 160 мм и глубиной до 25 м в плотных и полускальных грунтах (аргиллите, мягком известняке, мергеле и т. п.). Производительность от 15 до 100 м/смену. Станки просты в эксплуатации, при их работе обеспечиваются благоприятные санитарно-гигиенические условия.

Для вращательного бурения скважин применяют самоходные бурильные и бурильно-крановыеустановки. Бурильный инструмент входит в толщу породы вращательно-поступательным движением по направлению своей оси. Различают два способа вращательного бурения: колонковый и роторный. В станках колонкового и роторного бурения для очистки скважины и охлаждения бурового инструмента применяют глинистый раствор. Циркулируя в скважине, раствор проникает в буримую породу, что предотвращает обрушение стенок скважины, не имеющих обсадных труб.

При колонковом способе в нижней части бурового снаряда устанавливают колонковую трубу, которую при помощи переходников соединяют с кольцевой коронкой, армированной резцами из твердых сплавов или алмазами.Сначала выбуривают кольцевой забой, а остающийся нетронутым столбик породы (керн) входит в колонковую трубу, вместе с которой его извлекают на поверхность. Иногда при колонковом бурении вместо армированных применяют дробовые коронки (рис. IV. 1, ж, 40). В этом случае для разрушения породы б заоок скважины насыпают чугунную или стальную дробь.

При роторном способе бурильные трубы вращает специальный вращатель-ротор, устанавливаемый непосредственно над устьем скважины. Ротор имеет отверстие, через которое пропущена ведущая штанга квадратного сечения. Для разрушения крепких пород при роторном бурении чаще всего применяют шарошечные (рис. IV. 1, ж, 41) и уступчатые долота (рис. IV. 1, ж, 43), которые разрабатывают грунт по всей площади забоя скважины. Шарошечные долота позволяют достичь высоких удельных давлений на забой, что повышает производительность и. позволяет разрушать скальные породы.

Источник