Основные неисправности главных передач и дифференциалов

| Неисправность | Внешнее проявление (признак) | Вероятная причина неисправности | Способ устранения |

| Течь смазочного масла. | На картере моста видны подтеки масла, под стоящим автомобилем образуются масляные пятна. | Износ сальников, уплотнительных прокладок. Ослабление крышек, пробок. Трещины картера, крышек. Засорение вентиляционной трубки. | Заменить. Подтянуть. Отремонтировать или заменить. Очистить, промыть |

| Перегрев главной передачи. | Рука не выдерживает нагрева картера. | Излишнее или недостаточное количество масла в картере. Чрезмерно затянуты подшипники. | Довести уровень масла до нормы. Отрегулировать. |

| Непрерывный повышенный шум. | При движении на любых режимах от главной передачи исходит повышенный шум (вой). | Мал уровень масла в картере. Неправильное зацепление зубчатых колес конической передачи. Повреждены или изношены подшипники или зубья зубчатых колес. | Довести до нормы. Отрегулировать по пятну контакта и боковому зазору. Отрегулировать подшипники и зацепление зубчатых колес и боковой зазор. Неисправные детали заменить. |

| Повышенный шум при разгоне | При повышении скорости от 30 до 60 км/ч из главной передачи исходит повышенный шум. | Пятно контакта конических зубчатых колес смещено в сторону широкой части зуба ведомого колеса. | Отрегулировать зацепление по пятну контакта. |

| Повышенный шум при снижении скорости. | При торможении двигателем или движении накатом из главной передачи исходит усиливающий шум. | Пятно контакта конических зубчатых колес смещено в сторону узкой части зуба ведомого колеса. | Отрегулировать зацепление по пятну контакта. |

| Постоянно слышимый прерывистый шум зубчатых колес. | От главной передачи исходит посторонний шум (вой) переменной силы. | Биение конических зубчатых колес или цилиндрических зубчатых колес. Износ подшипников дифференциала | Заменить неисправную пару колес. Заменить подшипники. |

| Повышенный шум при движении на повороте. | При повороте из главной передачи исходит усиленный шум, исчезающий на прямом участке дороги. | Изношены или повреждены детали дифференциала. | Заменить неисправные детали или дифференциал в сборе. |

| Повышенный износ подшипников. | При эксплуатации периодически выходят из строя подшипники. | Неправильная регулировка подшипников. Ослабла затяжка гаек фланцев карданных валов. Ослабла затяжка гайки дистанционной втулки ведущего вала переднего моста. Ослабла затяжка гайки подшипников ведущего вала. | Отрегулировать установленным порядком. Затянуть и периодически проверять затяжку. Затянуть и законтрить. Подтянуть и законтрить. |

Межколесный дифференциал автомобиля переднего моста Урал – 4320.31.

Назначение:служитдля распределения крутящего момента между выходными валами и обеспечения возможности их вращения с различными угловыми скоростями.

Характеристика: конический, симметричный, неблокируемый.

Установка и крепление:устанавливается, в соответствии с рисунком 125, в картере моста 7 на двух опорах, которыми являются роликовые конические подшипники 6, установленные бочкообразно.

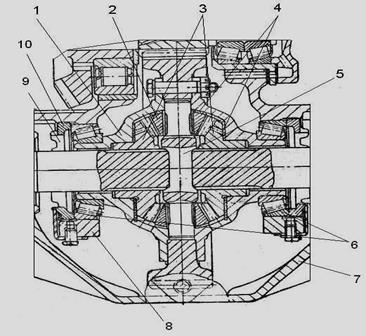

Рис.125.Межколесный дифференциал автомобиля Урал – 4320.31:

1 – чашка дифференциала; 2 – сателлит; 3 – полуосевые зубчатые колеса; 4 — опорные шайбы; 5 – крестовина; 6 – подшипники конические; 7 – картер моста; 8 – нижняя половина посадочного места подшипников; 9 – верхняя половина посадочного места подшипников; 10 – крышки

Для удобства сборки, в соответствии с рисунком 125, посадочные места подшипников сделаны составными, верхняя часть 9 выполняется непосредственно в картере, нижняя – в крышках подшипников 8, которые болтами крепятся к картеру.

Крутящий момент к дифференциалу подводится через ведомое цилиндрическое зубчатое колесо главной передачи.

Принцип действия:основан на замедлении ведомых шестерен или их ускорении вследствие совпадения или несовпадения направления вращения с сателлитами в точках контакта зубьев.

Устройство(в соответствии с рисунком 125): корпус, состоящий из 2-х чашек 1, крестовина 5, сателлиты 2 с опорными шайбами 4 (4 шт.), полуосевые зубчатые колеса 3 с опорными шайбами 4 (2 шт.), детали крепления.

Корпус дифференциала изготавливается составным, в соответствии с рисунком 125, из двух симметричных чашек 1. Чашки имеют фланцы с отверстиями, через которые проходят болты, стягивающие чашки между собой. При сборке между чашками устанавливается ведомое цилиндрическое зубчатое колесо. Таким образом, корпус (чашки) является ведущим элементом дифференциала.

На наружной поверхности чашек отшлифованы посадочные места для внутренних обойм подшипников. С внутренней стороны в чашках выполнены расточки для установки полуосевых конических зубчатых колес. На торцах чашек выполнены четыре выточки полукруглой формы, которые после сборки образуют отверстия, предназначенные для установки шипов крестовины. Корпус дифференциала изготавливается из ковкого чугуна.

Крестовина 5 изготавливается из легированной стали. На ней выполнено 4 шипа, на которые устанавливаются сателлиты с опорными шайбами. Концы шипов входят в отверстия корпуса. Таким образом, крестовина, как и корпус, относится к ведущим деталям дифференциала.

Сателлиты 2 – конические прямозубые зубчатые колеса – устанавливаются на шипах крестовины. Сателлиты изготавливаются из легированной стали, имеют внутреннее отверстие и зубчатый венец с прямыми зубьями. Для уменьшения износа сателлита и корпуса между ними устанавливаются опорные шайбы, изготовленные из стали 08, которая более мягкая, чем легированная сталь корпуса и сателлита. Сателлиты имеют возможность вращаться вокруг шипа крестовины.

Полуосевые конические зубчатые колеса 3 изготавливаются из легированной стали. Они имеют прямозубые зубчатые венцы и шлицованные внутренние отверстия, которыми соединяются с валами привода колес – полуосями. Наружная поверхность ступицы шлифуется и центрирует полуосевое колесо в чашке. Опорные шайбы полуосевых зубчатых колес, как и сателлитов, изготавливаются из стали 08 и служат для тех же целей.

Зубчатые венцы сателлитов и полуосевых зубчатых колес находятся между собой в постоянном зацеплении.

Межколесные дифференциалы среднего и заднего мостов автомобиля Урал – 4320.31.

Характеристика: межколесный, конический, симметричный, с принудительной блокировкой.

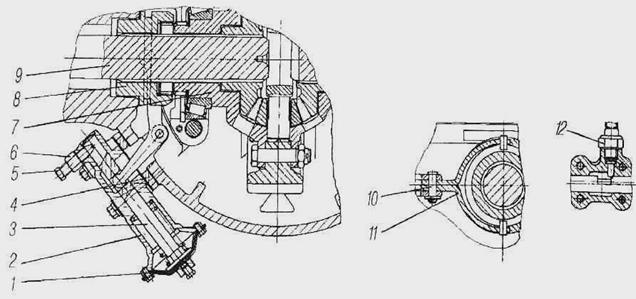

Устройство:механизмдифференциала в сборе (в соответствии с рисунком 126), механизм блокировки (в соответствии с рисунком 126), привод управления.

Механизм дифференциала в сборе идентичен по устройству неблокируемому дифференциалу.

Механизм блокировки межколесного дифференциала.

Назначение: служит для принудительной блокировки дифференциала при движении по скользким и размокшим грунтовым дорогам.

Характеристика: диафрагменного типа.

Установка и крепление:устанавливается (в соответствии с рисунком 126) в нижней части картера моста.

Общее устройство: пневмокамера 2 со штоком 3, вилка 11 с рычагом 4, муфта блокировки 8, выключатель ВК403А 12.

Привод управления блокировкой межколесного дифференциала.

Назначение: служит для дистанционного управления механизм блокировки.

Рис.126.Межколесный дифференциал автомобиля Урал – 4320.31:

1 — диафрагма; 2 — пневмокамера; 3 — шток; 4 — рычаг; 5 — ограничитель; 6 — гайка; 7 — чашка дифференциала; 8 — муфта; 9 — полуось; 10 — палец; 11 — вилка; 12 — выключатель ВК403А

Характеристика:пневматический.

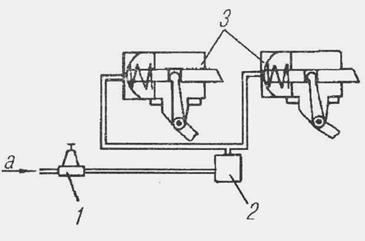

Устройство (в соответствии с рисунком 127): кран включения блокировки межколесных дифференциалов 2, клапан защитный одинарный 1, трубопроводы и шланги.

Рис.127.Схема управления блокировкой межколесных дифференциалов:

1 — клапан защитный одинарный; 2 — кран включения блокировки межколесных дифференциалов; 3 — механизмы включения блокировки межколесного дифференциала; а — от баллона

Блокировать межколесный дифференциал следует только в исключительных случаях на неподвижном автомобиле, когда уже приняты все другие меры повышения проходимости автомобиля (установлено нужное давление в шинах, включена блокировка дифференциала раздаточной коробки). Блокировка осуществляется, в соответствии с рисунком 126, посредством шлицевого венца, выполненного на торце левой чашки 7 и шлицевой муфты 8, установленной на шлицах левой полуоси 9.

Для обеспечения блокировки дифференциала заднего моста, в соответствии с рисунком 127, необходимо открыть кран включения 2 с символом

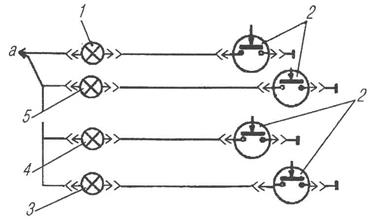

Шток через вилку 11, в соответствии с рисунком 126, перемещает муфту по шлицам полуоси, вводя ее в зацепление со шлицами на выступающей шейке чашки. Шток воздействует на выключатель 12, установленный в корпусе пневмокамеры включения межколесного дифференциала, при этом загорается, сигнализатор, установленный на панели приборов. Сигнализатор подключается по схеме, в соответствии с рисунком 128.

Рис.128. Схема подключения сигнализаторов включения блокировки межколесных дифференциала среднего и заднего мостов:

1 — сигнализатор включения коробки дополнительного отбора мощности; 2 — выключатели; 3 — сигнализатор включения блокировки межколесного дифференциала среднего моста; 4 — сигнализатор включения коробки отбора мощности; 5 — сигнализатор включения блокировки межколесного дифференциала заднего моста; а к блоку предохранителей верхнему

Динамика дифференциала. Дифференциал делит подведенный к его корпусу крутящий момент, согласно выражению (4) поровну между левым и правым колесами.

Выражение (4) является уравнением динамики конического симметричного дифференциала. Если одно из колес окажется на поверхности с низкими сцепными свойствами, то для его вращения требуется меньшая сила и момент.

Уменьшение момента на этом колесе снижает момент на колесе с хорошими сцепными свойствами до одинакового, так как Мл = Мп во всех условиях (4). Это может привести к явлению буксования одного колеса (на грунте с низшими сцепными свойствами) при неподвижном другом колесе, так как подводимого к нему крутящего момента недостаточно для его вращения. Это – недостаток конического симметричного дифференциала, значительно снижающий проходимость автомобиля. Для того, чтобы компенсировать этот недостаток, необходимо увеличить сцепление буксующего колеса с дорогой (песком, хворостом, дорожками, ветками и т.д.), что одновременно увеличит реализуемые на ведущих колесах крутящие моменты.

Кинематика дифференциала. При вращении ведомого цилиндрического зубчатого колеса главной передачи оно через болты крепления вращает корпус дифференциала, который увлекает за собой крестовину и установленные на ней сателлиты. Сателлиты своими зубчатыми венцами увлекают за собой полуосевые зубчатые колеса. Если сопротивление под колесами и пути, проходимые колесами моста одинаковы (прямолинейное движение), то угловые скорости корпуса ωо, левого и правого полуосевых зубчатых колес ωл и ωп равны между собой:

При анализе выражения (5) можно записать уравнение вида:

то есть сумма скоростей левого и правого полуосевых колес равна удвоенной скорости корпуса дифференциала. Это уравнение называют уравнением кинематики конического симметричного дифференциала.

Если автомобиль будет совершать поворот при неизменной скорости корпуса дифференциала (ωо = const) (частоте вращения коленчатого вала двигателя), то продольная ось автомобиля, левое и правое колеса будут двигаться по траекториям с разными радиусами, то есть проходить разный путь. При этом внутреннее к центру поворота колесо будет проходить меньший путь, чем внешнее.

Другими словами, на какую величину увеличится частота вращения (скорость) одного колеса, на такую же величину уменьшится скорость другого.

Это объясняется тем, что сателлиты, взаимодействуя зубьями полуосевых колес, одно из них ускоряют (направление вращения совпадает), а другое замедляют (направление вращения не совпадает). Очевидно, возможен вариант, когда одно из колес будет неподвижно, тогда другое, как это следует из уравнения (6), будет вращаться с удвоенной скоростью. В то же время, если затормозить корпус дифференциала (ωо = 0), то левое и правое колеса будут вращаться с одинаковой по величине, но противоположной по направлению скоростью.

Источник

Возможные неисправности главной передачи, их причины и методы устранения

| Возможные неисправности | Причина неисправности | Метод устранения |

| Постоянный шум при работе заднего моста | 1. Износ шлицевого соединения с полуосевыми шестернями. 2. Неправильная регулировка, повреждение или износ шестерён или подшипников редуктора. 3. Недостаточное количество масла. | 1. Заменить изношенные или повреждённые шестерни. 2. Определите неисправность и отремонтируйте редуктор. 3. Восстановите уровень масла и проверьте, нет ли утечки через уплотнения. |

| Шум при разгоне автомобиля | 4. Износ или неправильная регулировка подшипников дифференциала. 5. Неправильно отрегулировано зацепление зубьев шестерён главной передачи при ремонте редуктора. | 4. Снимите редуктор, отремонтируйте, при необходимости замените детали. 5. Отрегулируйте зацепление. |

| Шум при разгоне и торможении автомобиля двигателем | 6. Износ или разрушение подшипников ведущей шестерни. 7. Неправильный боковой зазор между зубьями шестерён главной передачи. | 6. Замените повреждённые детали. 7. Проверьте шестерни и замените повреждённые, восстановите нормальный боковой зазор между зубьями шестерён. |

| Шум при движении на повороте | 8. Тугое вращение сателлитов на полуоси. 9. Задир на рабочей поверхности оси сателлитов. 10. Заедание шестерён полуосей в коробке дифференциала. 11. Неправильный зазор между зубьями шестерён дифференциала. | 8. Замените поврежденные или изношенные детали. 9. Небольшую шероховатость зачистите тонкой наждачной шкуркой. Если дефект устранить нельзя, замените ось сателлитов. 10. При незначительных повреждениях шестерён и сопряжённых поверхностей в коробке дифференциала зачистите их наждачной шкуркой, повреждённые детали замените новыми. 11. Отрегулируйте зазор. |

| Стук в начале движения автомобиля | 12. Увеличенный зазор в шлицевом соединении вала ведущей шестерни с фланцем. | 12. Замените фланец и шестерни главной передачи. |

| 13. Увеличенный зазор в зацеплении шестерён главной передачи. 14. Износ отверстия под ось сателлитов в коробке дифференциала. | 13. Отрегулируйте зазор. 14. Замените коробку дифференциала. | |

| Утечка масла | 15. Износ или повреждение сальника ведущей шестерни. | 15. Замените сальник. |

Прежде чем приступить к осмотру главной передачи следует тщатель-но вымыть. При осмотре и проверке выполнить следующее:Проверить, не имеются ли на зубьях признаки повышенного износа или повреждения и пра-вильно ли расположены пятна контакта на рабочейповерхности зубьев. При обнаружении повышенного износа деталей, неполного зацепления зубьев шестерен или наличии выкрошенных зубьев необходимо заменить их новы-ми. Проверить состояние поверхностей оси сателлитов и отверстий сателли-тов; при незначительных повреждениях отполировать поверхности шкуркой, а при серьезных повреждениях заменить детали новыми. Проверку состояния поверхностей шестерен полуоси и их посадочных поверхностей на коробке дифференциала производить аналогичным образом. Осмотреть подшипники ведущей шестерни и коробки дифференциала. Они должны быть без признаков износа, с гладкими рабочими поверхностями. Заменить подшипники при малейшем сомнении в их работоспособности, плохое состояние подшипников может быть причиной шума и заедания зубьев. Проверить, не имеются ли на картере главной передачи и на коробке дифференциала деформации или трещины; при необходимости заме-нить их новыми. При наличии на картере главной передачи трещин, вмятин, забоин по разъемам фланцев картер необходимо заменить одновременно с картером коробки передач, поскольку картеры подвергаются совместной об-работке для обеспечения точного взаимного положения входящих к коробку деталей. При замене картера главной передачи необходимо установить цент-рирующие штифты картера сцепления и шпильки крепления картера сцепле- ния.

1.4. Организация и технология капитального ремонта:

Капитальный ремонтпредназначен для восстановления работо-способности автомобилей и его агрегатов и обеспечения пробега до сле-дующего капитального ремонта или списания, составляющий не менее 80% от нормы пробега для новых автомобилей и агрегатов. Техническое состояния и комплектность автомобиля и его агрегатов должны соответст-вовать единым техническим условиям на сдачу и выдачу из капитально-го ремонта.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80% их пробега от норм пробега для новых автомобилей и агрегатов.

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и детали, которые затем ремонтируют или заме- няют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов. Организация

сборки автомобиля зависит от типа производства, трудоемкости процесса сборки и характерных особенностей автомобиля. Различают две формы сборки – поточную и непоточную (тупиковую).

Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов. За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту.

Потребность в капитальном ремонте определяет комиссия, назна-

чаемая руководителем АТП. Капитальный ремонт автомобилей должен выполняться на специализированных предприятиях с полной разборкой его на агрегаты, а агрегатов на детали.

1.4.1. Мойка, очистка и разборка узла (детали,

Мойка. После приемки в ремонт автомобиль направляется на разборку. Для того чтобы облегчить разборочные работы и не загрязнять помещения разборочиого цеха, автомобиль подвергается наружной мойке. Перед наружной мойкой с него снимают платформу и кабину, электрооборудование, а из картеров двигателя, коробки передач, рулевого механизма и заднего моста спускают масло.

В крупных авторемонтных предприятиях наружная мойка автомобилей осуществляется в моечных камерах Автомобиль подается в моечную камеру и обмывается водным 1—2%-ным раствором едкого натра, подогретым до температуры 60—80 °С. Раствор под давлением нагнетается насосом в систему труб и через специальные насадки выбрасывается струями, направленными на автомобиль сверху, с боков и снизу.

Хотя в камерах и обеспечивается высокое качество мойки, применяются они лишь в авторемонтных предприятиях с большим объемом производства ввиду значительной их стоимости. В средних и мелких авторемонтных предприятиях наружная мойка автомобилей перед разборкой осуществляется из шлангов струей воды высокого или низкого давления.

Для получения струи высокого давления используются моечные машины.

Шланги моечных установок снабжены моечными пистолетами, кото-рые позволяют получать рассеивающую и кинжальную струи воды. Струя воды регулируется вращением регулировочной рукоятки пистолета.

Кинжальной струей пользуются для сбивания с шасси автомобиля засохшей грязи. После наружной мойки и сушки автомобиль поступает на разборку, которая может осуществляться тупиковым или поточным спосо-бом. При тупиковом способе полная разборка автомобиля на агрегаты про-изводится на одном универсальном рабочем посту. При этом узлы автомобиля разбирают на специальном стенде. При поточном способе разборка осуществляется последовательно на нескольких специализированных постах поточной линии.

Разборка. Снятые с автомобиля агрегаты могут разбираться на детали также тупиковым или поточным способом. Поточная разборка автомобилей и агрегатов характерна для крупных авторемонтных предприятий и является более прогрессивной, так как позволяет использовать высокопроизводитель-ный пневматический и электрический инструмент, повышает производитель- ность труда и культуру производства.

В мелких авторемонтных предприятиях вследствие незначительного объема работ устройство дорогостоящих поточных линий и использование высокопроизводительного оборудования ввиду его неполной загрузки являются нерациональным, поэтому в таких предприятиях разборка автомо-билей осуществляется, как правило, на тупиковых постах.

Разборка главной передачи:

1. Закрепите редуктор на стенде.

2. Снимите стопорные пластины, выверните болты и снимите крышки подшипников коробки дифференциала, регулировочные гайки и наружные кольца роликовых подшипников.

3. Крышки и наружные кольца подшипников перед снятием пометьте, чтобы при сборке установить на прежние места.

4. Выньте из картера редуктора коробку дифференциала вместе с ведомой шестерней и внутренними кольцами подшипников.

5. Переверните картер редуктора горловиной вверх и, придерживая стопором 1 фланец 3 ведущей шестерни, отверните ключом 2 гайку крепления фланца (4 — кронштейн для крепления редуктора на стенде).

6. Снимите фланец и выньте ведущую шестерню с регулировочным кольцом, внутренним кольцом заднего подшипника и с распорной втулкой.

7. Из картера редуктора выньте сальник, маслоотражатель и внутреннее кольцо переднего подшипника.

8. . Выпрессуйте наружные кольца переднего и заднего подшипников оправкой А.70198. Снимите с ведущей шестерни распорную втулку и с помощью универсального съемника А.40005/1/7 и оправки А.45008

9. снимите внутреннее кольцо заднего роликового подшипника.Снимите регулировочное кольцо ведущей шестерни.

1.4.2. Дефектация узла (детали, механизма, агрегата)

После мойки детали подвергаются дефектации. Дефектация деталей – часть технологического процесса ремонта агрегатов, заключающееся в выяв-лении дефектов деталей и сборочных единиц и оценки их пригодности для дальнейшего использования.

Дефектацию деталей проводят с целью определения их технического состояния и сортировки в соответствии с техническими условиями на три группы: годные для дальнейшего, подлежащие восстановлению и негодные. Результаты дефектации и сортировки фиксируются путем маркировки дета-

лей краской. Зеленой краской отмечают годные детали, которые затем от-правляют на склад. Красной краской – негодные детали, транспортируемые на склад утиля. Желтой краской – требующие восстановления, они посту-пают на склад деталей, ожидающих восстановления. Ответственные детали подвергаются клеймению. Допускается нанесение знаков, указывающих маршрут восстановления.

Дефект детали – любое несоответствие детали требованиям техничес-ких условий. К дефектам относят:

— изменение размеров рабочих поверхностей;

— механические повреждения (трещины, пробоины, изломы и деформации);

— нарушение точности взаимного расположения рабочих поверхностей;

Дефекты и износы выявляют внешним осмотром и с применением из-

мерительных инструментов, специальных устройств, приборов и приспособ- лений. Внешний осмотр, при котором выявляются видимые повреждения (трещины, пробоины, вмятины, обломы, сорванные резьбы), осуществляет- ся невооруженным глазом, а в случае необходимости с применением лупы до 10х увеличения.

Инструментальная дефектоскопия – при этом способе используют спе-циальные и универсальные инструменты. Специальные: приспособления для измерения зазоров в подшипниках качения, приборы для определения упру-гости пружин, прибор для определения твердости поверхности, а также жест-кие скобы, пробки и шаблоны.

Специальные виды дефектоскопии – применяют главным образом для обнаружения скрытых трещин.

Магнитная дефектоскопия – выполняют с помощью магнитных дефек-тоскопов и суспензий. Этот метод надежен, достаточно производителен и позволяет обнаружить трещины на деталях самой различной формы и разме-ров. Однако магнитную дефектоскопию можно использовать только для

контроля деталей, изготовленных из ферромагнитных материалов (стали и чугуна). На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217,ЦНВ-3, УМД-9000 и переносные 77ПМД-3М, ПМД-68 и др.

Люминесцентная дефектоскопия – основана на использовании свойст-ва ряда жидкостей светится при облучении их ультрафиолетовыми лучами. Промышленность выпускает люминесцентные дефектоскопы марок ПЛУ-2, ЛЮМ-2 и др.

Ультразвуковая дефектоскопия – основана на способности ультразву-ковых волн, отражаться от границ раздела двух сред. В ремонтном производ- стве нашли применение импульсные ультразвуковые дефектоскопы УЗД-7Н, ДУК-66ПА, УД-10УА.

Такие известные физические методы выявления скрытых дефектов в

деталях, как рентгенография и гаммография, метод вихревых токов, пока еще не получили широкого применения. В отличие от гидравлического и пневма-тического методов.

Гидравлический метод (опрессовка) – применяют для выявления тре-щин в корпусных деталях.

Пневматический метод – используют для выявления повреждений в ра-диаторах, головках цилиндров, топливных баках и шинах.

Значительное повышение производительности труда и качества конт-роля при проверке состояния деталей достигается, когда применяются спе-циальные стенды, обеспечивающие удобство контроля.

При дефектации деталей ведущих мостов проверяют: состояние зубьев шестерен, расположение пятна контакта на рабочих поверхностях, состояние

поверхностей опорных шайб стеллитов, шестерен полуосей, подшипников валов главной передачи.

Основными дефектами картера редуктора являются сколы и трещины, износ отверстий, срыв или износ резьбы. Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы.

Основными дефектами шестерен ведущей цилиндрической и ведомой конической являются сколы и выкрашивания рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник.

1.4.3. Способы восстановления агрегата главной передачи

Трещины и обломы фланца крепления к картеру заднего моста, расп-ространенные менее чем на половину отверстия под болты крепления, устра-няют дуговой сваркой. При любых других обломах картер бракуют. Изно-шенные отверстия под роликовый подшипник конической шестерни восста-навливают вибродуговой наплавкой с последующей обработкой до размера по рабочему чертежу. Возможно также восстановление постановкой дополнительной ремонтной детали. В этом случае отверстие растачивают, делая углубление под буртик ремонтной детали в виде втулки. В отверстие запрессовывают втулку с буртиком, подрезают ее торец заподлицо с основным металлом и растачивают отверстие до размера по рабочему чертежу.

Отверстия под гнезда подшипников допускают обработку под два ре-монтных размера. Также возможно их восстановление вибродуговой наплав-кой или гальваническим натиранием с последующей обработкой до размера по рабочему чертежу. При повреждении резьбы под гайку подшипника диф-ференциала резьбовое отверстие растачивают и нарезают ремонтную резьбу либо наращивают слой металла вибродуговой наплавкой с последующей рас-точкой и нарезанием резьбы в соответствии с рабочим чертежом. Чашки коробки дифференциала при наличии на них трещин бракуют.

1.4.4. Последовательность операций технологического

Технологический процесс капитального ремонта главной передачи включает следующие операции:

— мойку и подразборку приборов;

— мойку их в разобранном состоянии и сушку;

— разборку приборов на детали;

— мойку очистку дефекацию и сортировку деталей на годные, негодные и требующие восстановления;

— сборку, окраску, приработку и испытания приборов;

— сдача отремонтированных приборов ОТК.

1.4.5. Технические требования на контроль качества

Главная передача с дифференциалом и полуосями должна удовлетво-рять следующим требованиям :

— обеспечивать передаточные числа, соответствующие оптимальным тяговым качествам и топливной экономичности ;

— осуществлять кинематическую согласованность с направляющим устройст- вом подвески, а в случае управляемого ведущего моста — и G рулевым приводом ;

— обеспечивать низкий уровень шума ;

— не создавать колебаний угловой скорости в трансмиссии ;

— иметь небольшие габаритные размеры для осуществления простой компоновки и обеспечения необходимого дорожного просвета ;

обладать достаточными прочностью и жесткостью при минимальной массе,

1.5. Конструкторская часть

1.5.1. Оборудование, инструменты, приспособления

используемые при работе в цехе (зоне, участке)

Текущий ремонт агрегатов трансмиссий автомобилей выполняют на посту (отделении) по ТО и ремонту агрегатов, узлов автомобилей (КПП, ве-дущих мостов, рулевых механизмов и т.д.) который предназначен для ТО, текущего ремонта и выполнения регулировочных работ по коробке передач,

сцеплению, раздаточной коробке, карданным валам, редукторам ведущих мостов, рулевым механизмам и дополнительному оборудованию автомоби-лей. Характерными работами по ремонту агрегатов и узлов трансмиссии являются:

— замена подшипников; ремонт картеров;

— ремонт главных передач и дифференциалов;

— регулировки зацепления шестерен.

Отделение выполняет работы по заявкам, записанным в контрольных

талонах для всех производственных отделений АТП, выполненную работу

принимает мастер участка или бригадир отделения.

В агрегатном отделении (цехе) устанавливают:

— стеллаж для деталей; ларь для обтирочных материалов;

— станок для расточки тормозных барабанов; вертикально-сверлильный ста-нок; слесарный верстак с тисками; подвесная кран-балка;

— стенд для разборки-сборки и регулировки сцеплений;

— гидравлический пресс (40 т); стенд для ремонта редукторов;

— стенд для ремонта передних и задних мостов; заточной станок;

— стенд для ремонта карданных валов; стенд для ремонта рулевых механиз-мов; передвижная моечная ванна; обкаточные стенды и другое оборудование.

1.5.2. Технологические карты

Для наиболее рациональной организации работ по техническому обслу-

живанию, ремонту и диагностированию автомобиля, его агрегатов и систем

составляются технологические карты.

На основании технологических карт определяется объем работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для

каждого исполнителя и, кроме того, служит документом для контроля выпол-

нения обслуживания (ремонта) узла, агрегата.

Технологическая карта составляется раздельно на вид обслуживания (ЕО, ТО-1, ТО-2), а внутри обслуживания – по элементам. Например по ви-дам работ: контрольные, крепежные, разборочные, смазочные, заправочные и другие операции. В технологических картах указываются перечень операций,

место их выполнения, применяемое оборудование и инструмент, нормы вре-

мени на операцию, краткие технические условия, разряд работ и специаль-ность исполнителей. Формулировка операций и переходов должн а указы-ваться в строгой технологической последовательности, кратко, в повелители-тельном наклонении.

Технологические карты по выполнению работ в данном отделении:

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник