- Какие типы отверстий бывают

- Типы отверстий, классифицируемые по способам обработки

- Обработка отверстий: виды операций и используемый инструмент

- Сверление

- Зенкерование

- Зенкование и цекование

- Развертывание

- Виды отверстий и способы их обработки

- Какие виды отверстий бывают

- Классификация отверстий по разным признакам

- Виды отверстий по способам обработки

Какие типы отверстий бывают

Использование отверстий в человеческой деятельности началось еще задолго до изобретения колеса. Без них не обходятся различные металлоконструкции, агрегаты машин и механизмов, а также множество других объектов. Итак, какие же типы отверстий бывают? Первое что сразу же приходит на ум — большие и маленькие. Понятно, что классифицировать их можно по множеству разнообразных признаков, например, по виду внутренней поверхности — с нарезанной резьбой и без нее. Можно разделить отверстия на следующие типы: сквозные, глухие и соосные. Типы отверстий различаются по обработке верхней грани: зенковка, цековка. В первом случае верхнюю грань растачивают сверлом большего диаметра, делая коническое углубление, во втором — цилиндрическое. В этом случае расточка глухих отверстий ничем не отличается от расточки сквозных.

Типы отверстий, классифицируемые по способам обработки

— крепежные — в такие отверстия могут быть установлены болты, винты, шпильки, заклепки и другие подобные детали. Их степень точности или квалитет, как правило, находится в границах 11-12. Подобные отверстия делают на сверлильном оборудовании;

— гладкие или ступенчатые — используются подобные отверстия обычно во вращающихся объектах. Они могут быть получены как на сверлильных станках, так и с помощью токарного оборудования. При их создании в некоторых случаях могут применяться такие виды обработки: растачивание, рассверливание, зенкерование и развертывание. Каждый из представленных способов допускает создание поверхностей определенной степени точности и используется в зависимости от предъявляемых требований;

— ответственные — как правило, такие отверстия делаются в корпусных деталях, определяющих рабочее состояние различных механизмов и машин. Они обычно обладают квалитетом не хуже 7 и в подавляющем своем большинстве создаются на специальном оборудовании;

— глубокие — это отверстия, в которых соотношение длины к диаметру больше или равно пяти. Они формируются на спецоборудовании;

— фасонные или конические — обрабатываются инструментарием со специальной режущей рабочей частью;

— профильные — формируются протягиванием, прошиванием или долблением.

Различные типы отверстий требуют особых подходов к их созданию. И то, что с легкостью подойдет при формировании одних, совершенно не годится для других.

Для получения дополнительной информации, позвоните менеджеру по телефону (812) 507-84-85

Источник

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

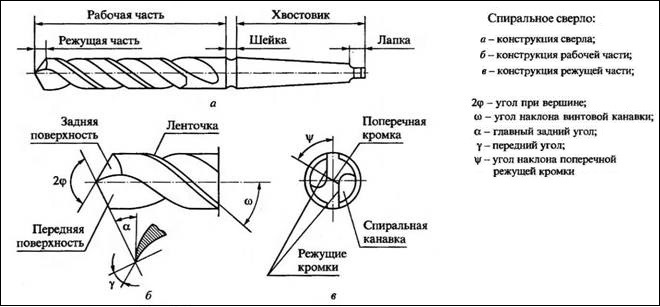

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

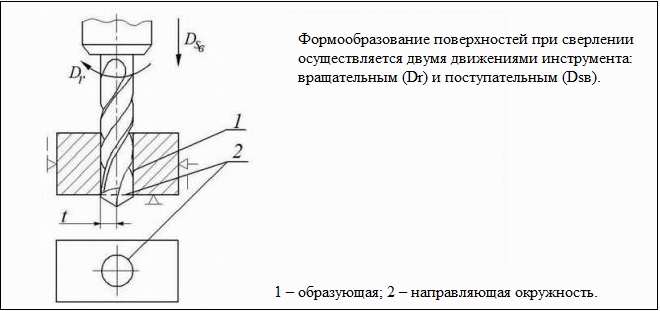

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

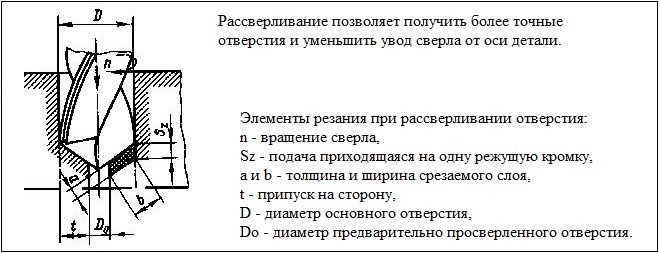

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

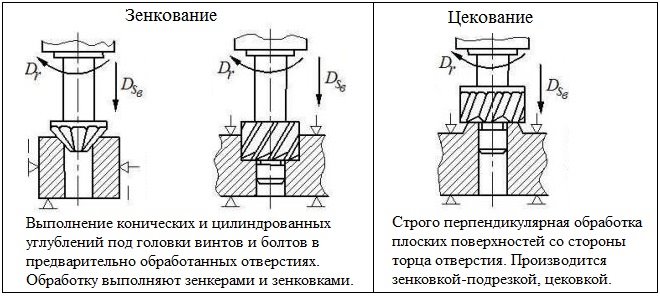

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Источник

Виды отверстий и способы их обработки

По способам обработки отверстия подразделяются на:

1) крепёжные отверстия, в которые устанавливаются болты, винты, шпильки, заклёпки и др. Точность изготовления таких отверстий обычно лежит в пределах 11…12 квалитетов и грубее. Такие отверстия обычно сверлят на сверлильных станках;

2) ступенчатые или гладкие отверстия в деталяхтипа тел вращения. Такие отверстия обрабатывают сверлом или резцом при проведении токарных операций. В ряде случаев, указанные отверстия подвергаются зенкерованию или развёртыванию;

3) ответственные отверстия в корпусных деталях, которые определяют работоспособность машин и механизмов. Обрабатываются такие отверстия не хуже, чем по 7-му квалитету на специальных или универсальных станках;

4) глубокие отверстия с отношением длины

5) конические и фасонные отверстия, которые обрабатываются инструментом со специальными режущими кромками;

6) профильные (некруглого сечения) отверстия, обрабатываемые протягиванием, прошиванием или долблением.

Требования, предъявляемые к отверстиям, в зависимости от их назначения:

— выдерживание размера диаметра отверстия с заданной точностью;

— прямолинейность оси отверстия и образующей его поверхности;

— правильность цилиндрической формы отверстия (отсутствие конусности, овальности, огранки);

— перпендикулярность оси отверстия торцовым поверхностям детали.

Обработка отверстий круглого сечения производится на группе универсальных или специальных станков, которые могут обеспечить необходимые технологические характеристики отверстий.

Источник

Какие виды отверстий бывают

Ремонт режущих кромок экскаваторов погрузчиков

Расточка внутреннего диаметра

Еще до изобретения колеса человеком, применялись отверстия. В строительстве, изготовлении базовых деталей, на производстве и так далее. Это одна из самых древних «находок» людей. На сегодняшний день сложно представить себе технику без каких-либо отверстий. Их можно встретить как в металлоконструкциях, машиностроении, так и в мельчайших механизмах. Но какие же отверстия бывают? Понятно, что их существует огромное количество. С другой стороны, первое, что приходит в голову – это разделение отверстий на маленькие, средние и большие. Есть множество других классификаций отверстий. Так, давайте рассмотрим их более подробно.

Классификация отверстий по разным признакам

Как уже было сказано, отверстия бывают самых разных форм, размеров, со специальными элементами и без них. К основным видам отверстия относятся – сквозные, соосные и глухие. Каждый из них обладает уникальными чертами и применяется при изготовлении не похожих друг на друга механизмов и деталей. Еще одним параметром, по котором различаются отверстия, является обработка верхней грани (это может быть цековка или зенковка). Для последних верхнюю грань растачивают сверлом с большим диаметром, а во втором специальным приспособлением делается цилиндрическое углубление.

Виды отверстий по способам обработки

В зависимости от способа обработки, все отверстия подразделяются на:

- Крепежные отверстия – для болтов, шпилек, заклепок и других аналогичных деталей. Квалитет таких отверстий около 11-12. Изготавливаются на специальном сверлильном оборудовании;

- Гладкие или ступенчатые отверстия – для вращающих элементов в установках, механизмах и крупной спецтехнике. Могут быть сделаны как на сверлильном оборудовании, так и на токарном. При этом используются методы растачивания, зенкерования, развертывания и другие.

Обратите внимание, что все приведенные выше способы обработки позволяют добиться разной тонкости поверхностей, к примеру, это могут быть:

- Глубокие отверстия – соотношение длины к диаметру от пяти и выше.

- Ответственные отверстия – квалитет не ниже 7 (нужны для корпусных деталей машин).

- Фасонные отверстия – изготавливаются специальными инструментами с режущей частью.

- Профильные отверстия – изготавливаются методом долбления, протягивания или же посредством прошивания на спецоборудовании.

Мы разобрали основные виды отверстий, используемых в механизмах и деталей спецтехники. Без них не обходится ни одно современное оборудование. Но для создания таких отверстия необходим особый подход.

Источник